L'automatisation à l'ère du COVID-19

Des solutions plus sûres, plus rapides et plus intelligentes aident l'industrie en cas de pandémie

La tendance de longue date à l'automatisation de la fabrication a naturellement été accélérée par la pandémie de COVID-19. Environ un an après le début de la crise, c'est le bon moment pour poser des questions sur les impacts à plus long terme. La pandémie a-t-elle poussé l'automatisation dans de nouveaux domaines ? Les fournisseurs ont-ils rendu l'automatisation plus flexible ? Plus facile à mettre en œuvre ?

De par leur nature, les robots collaboratifs (cobots) sont plus faciles à mettre en œuvre que leurs cousins traditionnels. Étant donné que les cobots sont conçus pour partager un espace de travail avec leurs homologues humains, ils ne nécessitent souvent pas de surveillance et peuvent s'intégrer dans des espaces occupés relativement petits (lorsque confirmés par une évaluation des risques pour la sécurité). Ils sont également plus faciles à configurer, a déclaré Dick Motley, directeur du groupe d'intégrateurs système agréés de FANUC America Corp. à Rochester Hills, Michigan. Il a expliqué qu'un utilisateur peut, en partie, former les cobots de la série CRX de FANUC en saisissant littéralement le bras et le faisant tourner. Cela rend "la configuration d'une application simple vraiment simple et intuitive. Vous disposez d'une automatisation robotique qui peut être déployée rapidement. » Il a ajouté qu'"il existe un écosystème croissant de fournisseurs de périphériques pour les pinces et les socles sur lesquels le robot peut s'asseoir, et différentes dispositions pour gérer facilement les utilitaires qui vont à l'outil de bout de bras du robot".

La mauvaise nouvelle est que les cobots sont lents. Même s'ils sont construits avec des capteurs qui limitent la force qu'ils transmettront s'ils entrent en contact avec quelque chose, "il est assez difficile de respecter les normes de sécurité à grande vitesse", a expliqué Motley. "Parce que quelle que soit la sensibilité de votre système de détection de contact, vous essayez de défier la physique si vous avez quelque chose qui bouge très vite et que vous devez ensuite l'arrêter immédiatement." Ainsi, bien que vous puissiez penser que les cobots prendraient le contrôle du monde de l'automatisation (et que les ventes de l'ère COVID-19 ont été explosives), leur applicabilité a des limites.

Motley a fait référence à "une opération de palettisation à vitesse relativement lente" à la fin des chaînes de fabrication d'un client comme un bon choix pour un cobot. « Ils fabriquaient deux à quatre caisses de produits par minute, avec une densité incroyable de lignes de convoyage amenant ces produits jusqu'à la fin de la palettisation. Ils n'avaient pas l'espace physique pour faire une implémentation robotique traditionnelle avec les calculs de distance d'arrêt et toutes les choses qui entrent dans une cellule robotique traditionnelle. Leur seule option d'automatisation consistait à installer un cobot. … Si vous allez assez lentement, une boîte en carton ne vous fera probablement pas de mal.”

Sûr et facile pour les humains

Cela ne veut pas dire que les robots traditionnels ne peuvent pas fonctionner à proximité des personnes, ou qu'ils sont très difficiles à mettre en place. Ou que les cobots lents peuvent fonctionner sans se protéger s'ils manipulent quelque chose de pointu ou de dangereux. Pour répondre à ces préoccupations, FANUC et d'autres équipementiers ont des systèmes qui "limitent soit la plage de mouvement, soit la vitesse du robot" pour permettre une interaction intermittente avec un humain, a expliqué Motley. FANUC appelle son architecture de sécurité « Dual Check Safety », ou DCS. « Peut-être souhaitez-vous établir une zone « interdite » d'un côté du robot pendant qu'un opérateur charge des pièces ou quelque chose que le robot va récupérer. Vous activez une contrainte logicielle pour empêcher le robot d'y aller, généralement renforcée par une barrière immatérielle ou un tapis de sécurité ou un scanner. Mais ensuite, une fois que la personne quitte cette zone de chargement, le robot peut reprendre sa pleine vitesse."

Motley a également souligné que "des ajustements au DCS peuvent être effectués dans le package de simulation d'environnement de programmation hors ligne Roboguide de FANUC. Ils peuvent être effectués avec un ordinateur portable attaché au robot, ou avec l'un de nos dispositifs d'interface utilisateur, que ce soit notre iPendant ou notre nouvelle tablette Teach Pendant. La nouvelle interface basée sur tablette est particulièrement facile à utiliser, a déclaré Motley. "C'est un tout nouveau style de programmation qui n'est même pas proche du langage informatique. Il s'agit d'une chronologie d'icônes par glisser-déposer."

Chez Promess Inc., Brighton, Michigan, le directeur de l'application, John Lytle, a indiqué que la pandémie avait accéléré les efforts de son entreprise pour que ses stations de travail de presse électrique remplissent des fonctions supplémentaires. Promess avait déjà facilité l'ajout de ses unités à une ligne de production en les rendant compactes et autonomes, avec une barrière immatérielle intégrée pour éviter de blesser l'opérateur. "Ils automatisent l'assemblage avec une détection qui détermine si la pièce est bonne, et vous pouvez les placer où vous voulez et vous adapter aux choses à mesure qu'elles changent dans l'usine." Promess a ajouté des fonctions auxiliaires et amélioré les informations que les unités sont capables de communiquer au reste de l'usine. Par exemple, en plus de presser deux pièces ensemble et de confirmer que la force et la course mesurées étaient comme prévu et que l'assemblage est donc bon, le poste de travail peut également prendre des mesures dimensionnelles et transmettre ces informations. Cela élimine le besoin d'une station de mesure séparée.

La réalisation de telles mesures nécessite des caméras et/ou des lasers, et Promess intègre la technologie de telle sorte que l'utilisateur final dispose toujours d'une unité autonome « plug and play ». Comme Lytle l'a expliqué, "Nous nous efforçons de simplifier les choses pour l'utilisateur final, ce n'est donc pas comme un grand projet scientifique nécessitant un technicien caméra, un expert PLC, un intégrateur de haut niveau, etc. Nous avons une équipe logicielle de 20 personnes ici, travaillant chaque jour pour vous faciliter la tâche. Ainsi, lorsque le client obtient un poste de travail, il est déjà configuré. Ils ne font que saisir des paramètres. Il a ajouté que les caméras peuvent faire plus que mesurer des pièces. Ils peuvent également être utilisés pour l'orientation des pièces. Cela permet des arrangements plus complexes, comme la possibilité de prélever automatiquement parmi plusieurs pièces sur une palette. De plus, Promess a intégré des cobots pour le chargement/déchargement automatique des pièces. Le résultat final, selon Lytle, est un poste de travail multifonctionnel qui simplifie la ligne de transfert et contribue à la distanciation sociale, tout en envoyant des données aux autres équipements de l'usine "via Internet ou Intranet pour prendre une décision sur ce que faire."

Plus intelligent et flexible

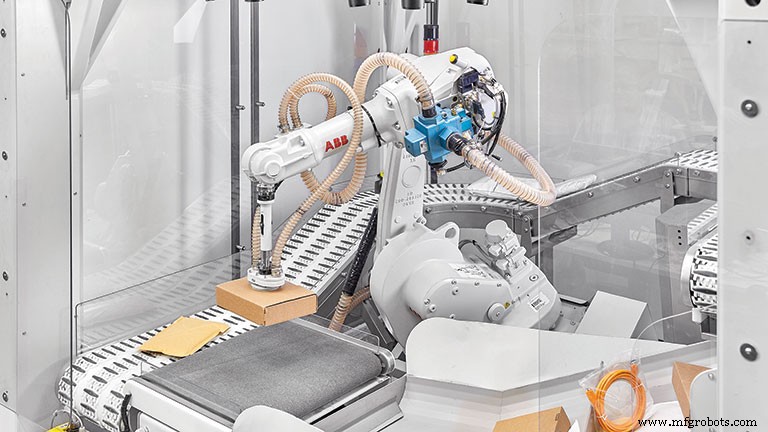

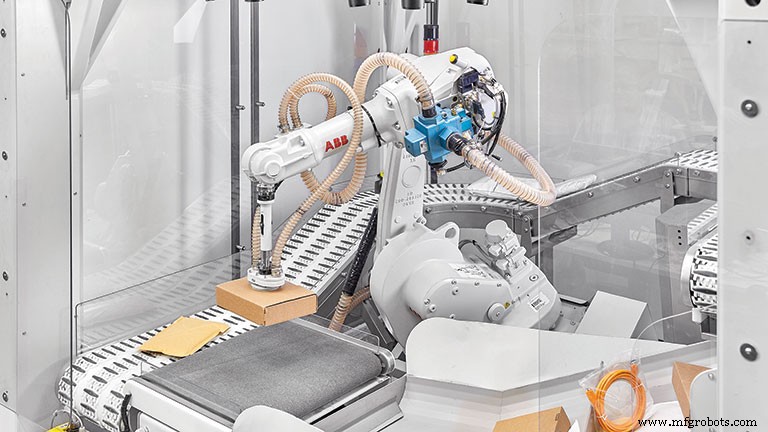

Selon Joe Chudy, directeur général d'ABB Robotics USA, Auburn Hills, Michigan, "toutes les industries, dans les grandes et les petites installations, recherchent des moyens d'éloigner les gens de leurs processus". La plus forte augmentation de la demande - un coup de pouce qui peut être directement lié à la pandémie - concerne la fabrication médicale, l'emballage/la logistique et la transformation des aliments. Les deux derniers sont particulièrement difficiles, étant donné leur besoin de vitesse extrême face à des entrées incohérentes. Comme l'a dit Chudy, "ce n'est un secret pour personne qu'Amazon ne peut pas embaucher suffisamment de personnes et ne peut pas automatiser assez rapidement. Il en va de même pour WalMart et tous les autres dans cet espace. Mais la quantité et la diversité des objets que vous devez ramasser et trier rapidement vous obligent à mettre en place une forme d'IA (intelligence artificielle)."

Chudy a déclaré que l'industrie de la transformation des aliments est également aux abois et stimule l'innovation en matière d'automatisation. Il a décrit la découpe et l'emballage de la viande comme un environnement intrinsèquement misérable dans lequel les humains peuvent travailler, la pandémie ne faisant qu'ajouter aux malheurs. Et la «protéine» (comme l'industrie se réfère à son produit) varie d'une pièce à l'autre. « Nous nous sommes demandé si nous pouvions désosser un poulet. Que pourrions-nous faire avec les ailes ? Des choses comme ça », raconte Chudy.

Compte tenu des incohérences des formes de la protéine, relever ce défi nécessitait à la fois un système de caméra intelligent et une IA pour orienter les préhenseurs du robot. "Il y a aussi un retour sur investissement rapide en limitant la perte de protéines lors de la coupe", a ajouté Chudy. « Donc, la technologie de vision que vous utilisez, avec des couteaux à eau ou d'autres techniques pour couper ce matériau aussi près que possible, est un gros problème. Apprendre comment la protéine est présentée au robot, où le système de vision doit aller et comment vous devez l'orienter, tous les facteurs entrent dans l'application."

À long terme, pense Chudy, les progrès de l'IA entraînés par ces défis seront également appliqués au monde de la coupe des métaux. Par exemple, la capacité de prélèvement aléatoire des bacs s'améliore grâce aux améliorations de l'IA, a-t-il observé, « ainsi qu'à la dépalettisation et à certaines des [tâches] logistiques. Les temps d'acquisition sont vraiment ce qui compte dans la sélection aléatoire des bacs. En combien de temps puis-je localiser cette pièce ? Combien de temps puis-je aller le chercher? C'est la même chose sur le marché de la logistique. Chudy pense que la vitesse est importante et que le traitement du volume de données d'image nécessaire pour sélectionner les pièces a jusqu'à présent limité ces applications. "[Maintenant], nous voyons ces applications prospérer sur ce marché à mesure que la technologie se développe et devient plus forte et nécessite moins de maintenance", a déclaré Chudy.

Il a déclaré que le soudage sans fixation et le soudage intelligent sont également à l'étude, dans lesquels "vous présentez la pièce et la pièce à une caméra et il décide comment la souder, et les tolérances, et mesure les écarts, et fait toutes les choses d'une manière traditionnelle programmeur ferait. Il fonctionne bien en laboratoire, mais nous ne l'avons pas encore mis en œuvre en production. »

La technologie de la vision est au cœur de ces systèmes. Et comme Chudy l'a dit, cela «rendait nerveux beaucoup de gars de l'industrie métallurgique», car les systèmes de vision nécessitaient auparavant des techniciens spécialisés pour l'installation et la maintenance. "Maintenant, ces nouvelles applications sont capables de s'auto-surveiller."

Motley a également parlé de la technologie de la vision comme d'un formidable catalyseur qui est devenu plus facile à mettre en œuvre. "Lorsque vous donnez à un robot des yeux pour qu'il puisse s'adapter à l'environnement, cela permet toutes sortes de choses en termes de réduction des coûts de mise en place d'une application, de réduction du temps de changement, de moins de pièces changées, d'une meilleure flexibilité, d'une plus grande fiabilité et de l'in- inspection de processus. Il a déclaré que la nouvelle technologie de vision 3D de FANUC, appelée 3DV, offre « un capteur polyvalent et compact qui peut facilement être intégré à l'outillage en bout de bras d'un robot. Le robot transporte littéralement ses yeux avec lui plutôt que d'avoir juste un capteur fixe, bien que les capteurs fixes aient toujours leur place. Et un nuage de points 3D fournit au robot beaucoup plus d'informations qu'une image 2D plate, a-t-il ajouté. Avec plus d'informations sur ce qui se trouve devant lui, "le contrôle du robot est mieux à même de décider quoi faire ensuite."

Fabrication en Métal

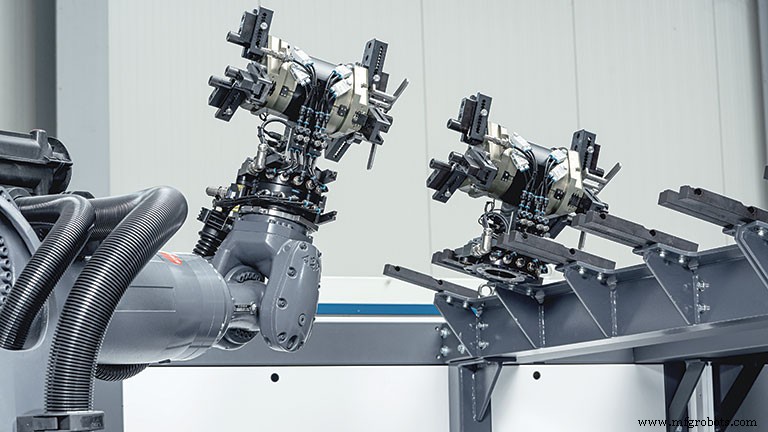

La manipulation des emballages et des protéines est très différente d'une application typique de travail des métaux. Ainsi, comme l'a expliqué Dave Suica, président de Fastems LLC, West Chester, Ohio, la technologie des pinces évolue. « Nous avons commencé à passer aux préhenseurs asservis. Beaucoup de pièces sont déformables. Une pince électrique ordinaire peut appliquer trop de force, plus que ce qui est nécessaire pour surmonter le facteur de friction pour soulever la pièce. Avec la servocommande, vous accédez à une position, puis la pression appliquée est prioritaire. Plus généralement, Suica a déclaré que les gens tendent vers une automatisation «haut de gamme» qui ne nécessite pas de changer manuellement les pinces pour changer de travail. « Avec une automatisation intelligente et des changements automatiques de préhenseur, et une commande par ordinateur par rapport à un automate, vous pouvez le rendre dynamique. Vous pouvez passer de la partie A à la partie B à la partie C sans personne. Nous avons des systèmes qui fonctionnent pendant 72 heures de manière autonome."

Alors que Fastems est surtout connu pour ses grands systèmes de fabrication flexibles (FMS), il gère toute la gamme de configurations de robots et de manutention de palettes. Suica a déclaré que la pandémie a poussé certaines entreprises à acheter et à automatiser des machines uniques juste pour relocaliser rapidement un certain produit. Mais que Fastems fournisse un grand FMS ou un robot pour une seule machine, "il dispose toujours d'une gamme complète de logiciels de gestion de la fabrication", a déclaré Suica. «Il a toujours un calendrier. Il a toujours la capacité d'exécuter différentes parties à des moments différents. Fastems est fier de pouvoir s'intégrer au système ERP d'une entreprise pour une planification prédictive et dynamique. "Ainsi, à mesure que le système ERP modifie les exigences, nous modifions automatiquement la séquence de fabrication des pièces, de sorte que vous maintenez votre flux sans constituer d'inventaire."

Revenant au défi de l'emballage et de l'assemblage, Motley a déclaré que les racines automobiles de FANUC l'ont bien servi. "Notre capacité à distribuer un cordon de scellant pour sceller une carrosserie de voiture avant de peindre, et à coordonner cela très étroitement avec les mouvements du robot de sorte que lorsque vous allez vite, vous n'obtenez pas une tache fine dans le cordon de scellant... et quand vous allez lentement dans un coin, vous n'obtenez pas un gros tas épais… » a directement contribué à pouvoir distribuer de l'adhésif dans les opérations d'assemblage.

La télécommande passe au HTML5

L'augmentation de l'automatisation et de la distanciation sociale entraînée par la pandémie a à son tour mis en évidence le besoin de capacités de surveillance à distance. La surveillance à distance n'est pas nouvelle et pratiquement tous les fabricants de commandes, d'automatisation et de machines proposent de telles solutions. Mais Fagor Automation–USA, Elk Grove Village, Illinois, est récemment allé plus loin en accélérant la sortie d'une architecture de contrôle basée sur HTML5. Comme l'a expliqué Harsh Bibra, directeur général pour l'Amérique du Nord, HTML5 n'est pas seulement basé sur un navigateur, il est "cohérent sur plusieurs navigateurs". Une personne peut utiliser un iPhone. Un autre peut avoir un appareil Google. Une troisième personne pourrait utiliser Windows 10 sur un ordinateur portable. Avec une interface basée sur HTML5 sur la machine, ils verraient tous la même chose de la même manière. HTML5 rend votre plate-forme machine indépendante."

HTML5 offre également un meilleur accès mobile à l'informatique décisionnelle, a déclaré Bibra, ainsi que la géolocalisation. Avec la géolocalisation, a-t-il souligné, vous pouvez limiter les connexions à distance aux appareils qui se trouvent dans des emplacements spécifiques, améliorant ainsi la sécurité. Par exemple, vous pouvez limiter une connexion à distance à la maison d'un employé, mais pas ailleurs, pour empêcher l'accès si l'employé perd son téléphone. De plus, a ajouté Bibra, "HTML5 est sans limites. Selon la puissance de la logique que vous écrivez, ou la puissance de l'interface homme-machine que vous créez, cela peut fournir le énième degré de liberté dans le sens où la personne à l'autre bout peut avoir accès à n'importe quoi. Cela signifie que vous pouvez permettre à une connexion à distance non seulement de surveiller l'activité, mais également de saisir des commandes machine, telles que le démarrage ou l'arrêt du cycle. En d'autres termes, la télécommande est le summum de la distanciation sociale.

Système de contrôle d'automatisation

- Comment COVID-19 change la chaîne d'approvisionnement du commerce électronique

- Trois façons d'adapter les chaînes d'approvisionnement à l'ère du COVID-19

- À l'ère de l'industrie 4.0, que veulent vraiment les clients ?

- Les effets positifs de l'automatisation agricole

- Nouvelle étude :impact de la COVID-19 sur l'avenir du travail et de l'automatisation

- L'automatisation est le véritable héros de la pandémie de COVID-19

- Automatisation et engagement :les huit personnalités de l'employé moderne

- L'automatisation et l'impact du COVID-19 dans la fabrication

- STAEDTLER :la valeur de l'automatisation dans la fabrication