Étape 5 :Implémentez avec succès un cobot dans vos opérations

Vision :devriez-vous y aller ?

Pour ceux qui n'ont pas fait le premier pas pour implémenter la vision 2D, 2.5D ou 3D dans leurs processus de fabrication, cela peut être intimidant. Alors comment commencer et sur quel processus ?

La réponse à cette question est assez simple. Faites le premier virage à droite de votre parcours et demandez-vous :« Avez-vous des employés qui effectuent régulièrement des inspections de contrôle qualité ? ?"

Pourquoi choisir ce processus pour commencer, demandez-vous ? Parce que chaque atelier doit effectuer un certain type de contrôle qualité, ce qui en fait une tâche universelle qui est souvent effectuée manuellement avec vos fidèles étriers ou sur une MMT. La vision d'aujourd'hui est plus simple que jamais en raison de la rapidité avec laquelle l'IA évolue. C'est plus rapide que la plupart d'entre nous peuvent suivre. Tenez également compte de l'agressivité que doivent avoir les équipementiers de vision pour suivre cette technologie en constante évolution afin de la rendre meilleure, plus rapide et plus facile, surtout avant que leurs concurrents ne le fassent.

Aujourd'hui, les utilisateurs finaux d'automatisation attendent plus en exigeant des solutions plus simples et conviviales de la part des équipementiers de vision. Alors, avant de secouer la tête et de dire que la vision n'a pas sa place dans vos processus de fabrication, détrompez-vous.

En revenant à la première question, « Avez-vous des employés qui effectuent régulièrement des inspections de contrôle qualité ? Pensez au temps qu'il faut à quelqu'un pour ramasser manuellement une pièce et l'inspecter avec la forme la plus simple de contrôle qualité, les étriers de confiance. Ensuite, documenter les mesures dans un journal ou un journal et revenir à ce processus encore et encore tout au long de la journée. Combien de pièces défectueuses supplémentaires ont pu être produites pendant l'inspection, la documentation et le délai de retour ?

Considérons maintenant l'utilisation d'une MMT. Pensez-y :l'opérateur récupère une pièce, l'accompagne jusqu'à la salle de contrôle de la qualité climatisée et la place sur la MMT. Même si la MMT est déjà configurée pour inspecter la pièce, le temps qu'il faut pour positionner correctement la pièce sur la table, démarrer le processus d'inspection et de mesure, analyser les données et faire reculer la machine pour ajuster peut prendre un temps considérable. temps. Combien de pièces et combien de matière ont pu être mises au rebut si la pièce est hors tolérance ?

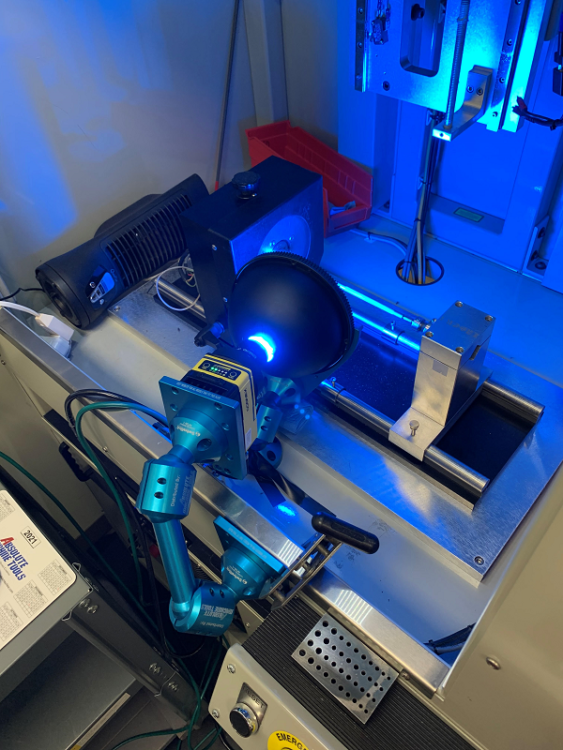

Pensez maintenant au processus si un robot ramassait la pièce et l'inspectait avec un système de vision 2D ou 3D. À quelle vitesse pensez-vous que ce processus pourrait être terminé ? Des actions telles que les temps d'arrêt, la reprogrammation et d'autres ajustements pour garantir la tolérance ont un impact négatif mesurable et quantitatif sur le retour sur investissement de tout travail. Les contrôles de qualité constants sont toujours au débit du COGS. Considérez ensuite les tâches à valeur ajoutée que votre opérateur aurait pu effectuer pendant que le système de vision du robot vérifiait les pièces. Tous ces facteurs peuvent s'additionner pour laisser de l'argent sur la table.

Mais attendez, il y a plus !

Et si votre système de vision pouvait collecter et analyser la matrice de données de votre pièce, et au lieu de s'arrêter ou de déclencher une alarme, d'apporter automatiquement des corrections à l'API de la machine ? C'est ce qu'on appelle l'optimisation des processus , et le meilleur, c'est que vous n'avez même pas besoin d'être là pour savoir que des ajustements doivent être faits. Vous le verrez dans le rapport de données lorsque vous arriverez au bureau le matin, après avoir pris votre café.

Différences entre la vision 2D et 3D

Il existe une multitude de services que les systèmes de vision industrielle 2D et 3D peuvent rationaliser; l'utilisation la plus courante est mentionnée ci-dessus. Mais la vision peut également effectuer la gestion des stocks, le guidage du robot, la manutention des matériaux, la vérification de l'assemblage, la reconnaissance et l'identification, l'emballage et la collecte des bacs dans des environnements structurés et non structurés avec un champ ou une gamme d'objets divers (pièces de différentes tailles sur un convoyeur ou un bac ). Et n'oublions pas la collecte de données en temps réel absolu. Les fabricants utilisent des données en temps réel pour prendre des décisions stratégiques afin de rester compétitifs, et de plus en plus de clients finaux attendent des fabricants qu'ils partagent des données pour des informations historiques sur la production de pièces. Cela fait beaucoup d'applications qui peuvent être réalisées rapidement en utilisant l'optimisation des processus, et cela aura un effet positif sur le débit. Ainsi, une fois que vous avez décidé de la tâche, demandez-vous :« Quel degré de vision profitera le plus à ce travail ? »

La vision 2D est généralement plus rapide que la 3D en raison de ses algorithmes, de son traitement des données et de son acquisition d'images. Cependant, la vision 3D fonctionne mieux sur des géométries complexes plus approfondies. La vision 2D peut effectuer un triage complexe de pièces aléatoires et les placer sur un convoyeur dans une orientation particulière ; Cependant, la vision 3D est meilleure si plusieurs touchers et mouvements doivent avoir lieu, surtout si la partie est délicate. La vision 2D peut gérer la sélection de pièces de forme de taille aléatoire sur un convoyeur, mais s'il y a une profondeur importante pour les pièces, alors la 3D est la meilleure. Si le cycle de vie du travail est une période de temps fixe avec des pièces volumineuses, la vision 3D est généralement la réponse car elle permet de mieux appliquer la couleur aux différentes pièces pour les différencier les unes des autres.

Vision humaine contre vision industrielle

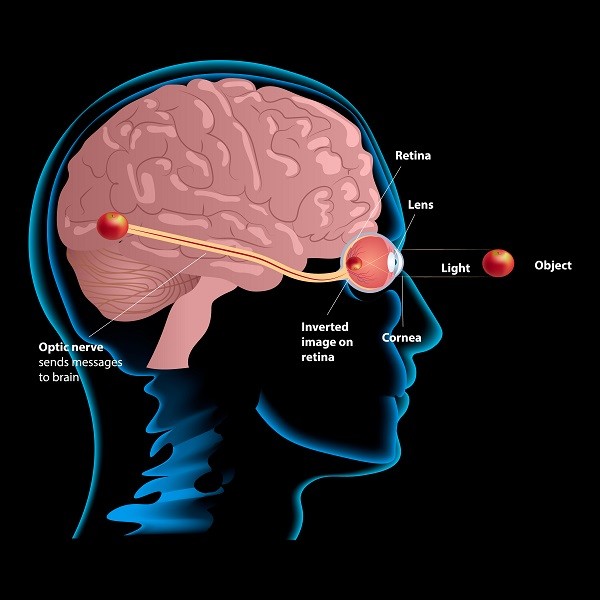

La vision humaine est mieux utilisée pour l'interprétation qualitative d'une scène non structurée et/ou complexe. Nos yeux sont de taille limitée et ont donc une capacité d'absorption de la lumière et de fréquence limitée. Le diamètre de la pupille est également petit, bien qu'il puisse changer de taille en fonction de la luminosité de l'atmosphère, mais pour la plupart, il est également limité.

La rétine de l'œil humain accepte une image. L'entrée sensorielle traverse la rétine dans le cortex visuel du cerveau. Le cortex analyse les informations à une vitesse incommensurable pour reconnaître le ou les objets. Mais l'œil humain ne peut pas accumuler de lumière sur de longues périodes pour intensifier des images faibles ou distantes, et de plus, l'œil ne peut pas stocker une image pour référence future.

À l'inverse, la vision industrielle excelle dans la mesure quantitative d'une scène structurée en raison de sa vitesse, de sa précision et de sa répétabilité. Par conséquent, une ligne de production utilisant la vision peut inspecter et identifier des milliers de pièces par minute. C'est aussi pourquoi la vision industrielle peut être utilisée en haute résolution pour reconnaître les détails d'objets trop petits pour être vus par l'œil humain.

La vision réduit les coûts de fabrication

Il est logique que la suppression de la composante humaine des pièces testées, manipulées ou observées à la recherche d'incohérences prévienne les dommages et réduise le temps de maintenance et les coûts associés à l'usure des composants mécaniques. Il est également prouvé que la vision industrielle ajoute un élément de sécurité positif au processus de fabrication en réduisant l'implication humaine, ce qui augmente les avantages opérationnels. De plus, il empêche la contamination humaine des salles blanches et protège les travailleurs des environnements dangereux. Tous ces éléments mentionnés sont cumulatifs pour augmenter le débit, ce qui est toujours un facteur déterminant dans la fabrication.

L'intégration de la vision dans la fabrication au quotidien n'est plus à l'horizon et n'est pas près de disparaître. La vision industrielle est arrivée et s'intègre de plus en plus dans les processus de fabrication chaque jour qui passe. Les visionnaires mettent en œuvre une réflexion prospective. La réflexion prospective est ce qui motive la fabrication américaine. L'intégration de la vision en tant que norme ne sera pas différente.

Le partenariat avec un fournisseur de vision qui est un vétéran de l'industrie des machines-outils CNC est une réflexion prospective intelligente. L'équipe d'automatisation A+ d'Absolute Machine Tools est qualifiée dans les systèmes de vision 2D, 2.5D et 3D par le biais d'OEM tels que Cognex, Keyence, Omron et bien d'autres. Pour plus d'informations ou pour vous aider à décider de la meilleure solution d'automatisation rentable pour votre entreprise, contactez-nous dès aujourd'hui à info@absolutemachine.com, ou appelez-nous au 800-852-7825. Nous sommes Absolus et nous sommes là pour vous aider !

Cliquez pour en savoir plus sur les cobots OB7Consultez nos articles précédents dans la série Mise en œuvre réussie d'un cobot :

- Étape 1 :Le cobot n'est qu'une partie de l'application

- Étape 2 :Quel rôle les intégrateurs jouent-ils dans ce processus ?

- Étape 3 : Comment le travail est-il échelonné ? Tout devrait faire partie du plan directeur

- Étape 4 :Choisir l'effecteur final approprié

- Étape 5 : Vision :devriez-vous y aller ?

- Étape 6 :Les cobots ont-ils besoin d'être entretenus comme les robots industriels ?

- Étape 7 :Évaluation des risques

Système de contrôle d'automatisation

- Utiliser les QR codes avec votre GMAO :pas à pas

- Votre stratégie d'IA est-elle réaliste ou un escalier vers le paradis ?

- Comment réussir l'intégration de la robotique dans votre installation

- Webinaire :Automatisez votre processus avec Techman Robot

- Process Mining :une clé pour la création de valeur continue dans votre parcours d'automatisation

- Omrons TM Cobot accélère l'intégration et la programmation

- Comment l'industrie des procédés peut-elle mettre en œuvre l'Industrie 4.0 ?

- Conexiom :Optimiser votre flux de processus Order-to-Cash

- 8 étapes pour déboguer votre système de contrôle de processus