Comment choisir la technologie la plus appropriée :FDM, SLA et SLS

Fabrication additive est le terme utilisé pour décrire l'ensemble des technologies de fabrication basées sur le formage par contribution matérielle . Cela signifie que, contrairement à la fabrication soustractive (qui englobe les méthodes d'usinage CNC traditionnelles), elle est basée sur la construction de pièces en fournissant couche par couche la quantité précise de matériau de manière sélective.

Cependant, dans cette catégorie, nous pouvons trouver une multitude de technologies très disparates, chacune avec ses avantages et ses inconvénients, donc connaître ses principes fondamentaux et ses limites est quelque chose d'une grande importance afin de sélectionner la plus adaptée à chaque besoin.

Bien qu'il existe de nombreuses technologies et variantes, les plus courantes et les plus répandues dans l'industrie sont trois :

- Dépôt de matière fondue (FDM)

- Photopolymérisation sélective des résines (SLA)

- Frittage laser sélectif (SLS)

Bien que la plus répandue soit sans aucun doute la technologie FDM. Principalement en raison de l'apparition d'imprimantes 3D à bas prix basées sur cette technologie, ces dernières années, les technologies SLA et SLS ont gagné du terrain . Des entreprises telles que Formlabs ou Sinterit équipements du marché, basés respectivement sur SLA et SLS, capables d'atteindre des qualités industrielles à des prix vraiment compétitifs. Ceci, combiné à l'apparition de nouveaux matériaux, rend actuellement difficile pour une entreprise ou un professionnel d'opter pour une technologie ou une autre.

Nous détaillons ci-dessous quelles sont les principales caractéristiques de chacun, ainsi que leurs différences, avantages et inconvénients.

Modélisation des dépôts en fusion (FDM)

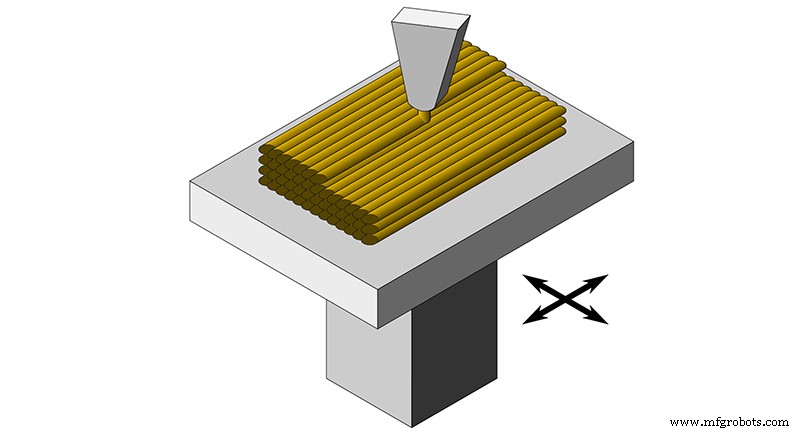

C'est de loin la technologie la plus populaire . Elle repose sur l'extrusion au travers d'une buse ou « buse », d'un thermoplastique au-dessus de sa température de fusion. Lorsque le matériau extrudé sort de la buse de filament, il est déposé de manière sélective et couche par couche pour former la pièce.

Image 1 :Impression FDM. Source :commons.wikimedia.com

Bien qu'il soit le plus courant, c'est le plus complexe lorsqu'il s'agit de concevoir et de préparer des fichiers pour l'impression . Les limites de l'impression 3D FDM déterminent souvent la conception elle-même , donc en général, lorsque des pièces sont produites à l'aide de cette technologie, il est nécessaire de les concevoir ou de les reconcevoir pour les rendre compatibles. Cela peut être un gros problème lorsque l'objectif de l'impression 3D est de valider des modèles qui seront ensuite produits à l'aide d'autres méthodes de production.

Parmi toutes les limitations, les plus importantes sont la nécessité d'utiliser des supports et l'impossibilité d'obtenir une isotropie mécanique.

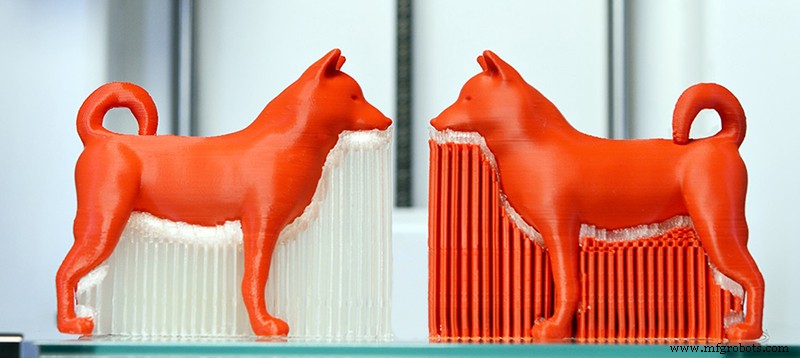

Comme le matériau fondu ne peut pas être déposé dans l'air, il n'est pas possible d'imprimer directement des ponts ou des surplombs, il est donc nécessaire dans ces cas d'ajouter des structures de support. Cela suppose une plus grande dépense de matériel et de temps, en plus du fait que les pièces auront besoin d'un post-traitement pour supprimer ces supports et la qualité de surface dans la zone de contact sera affectée.

Image 2 :Pièces imprimées avec supports. Source :Simplify3D

Une façon de minimiser certains des inconvénients liés à l'utilisation de supports consiste à les imprimer à l'aide d'un matériau soluble . Cela facilitera leur retrait et améliorera la qualité de surface de la zone de contact. Cela nécessite que l'imprimante dispose d'un système à double extrudeuse comme le système IDEX pour les imprimantes BCN3D Sigma et BCN3D Sigmax ou la double extrudeuse Bondtech intégrée aux imprimantes 3D Raise Pro2.

Film 1 :Système IDEX BCN3D. Source :BCN3D

Par contre, comme nous l'expliquions dans un article précédent, il est impossible d'utiliser le FDM pour obtenir des pièces isotropes , ce qui est un problème majeur dans certaines applications mécaniques et structurelles.

Les autres limitations importantes sont la faible résolution et les tolérances élevées . Bien qu'en utilisant des buses de petit diamètre, il soit possible d'atteindre des résolutions Z proches de celles obtenues par SLA ou SLS, la résolution XY sera toujours beaucoup plus faible et sera conditionnée par le matériau utilisé . En effet, la résolution est déterminée par le diamètre de la buse utilisée et tous les matériaux ne sont pas compatibles avec les buses de petit diamètre.

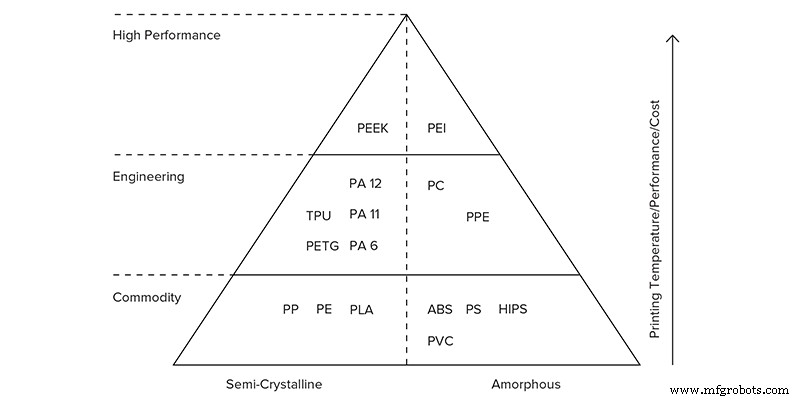

Cependant, tous ne sont pas des inconvénients. La technologie FDM a, de loin, la plus large gamme de matériaux et à moindre coût , en plus de volumes d'impression plus élevés et, bien que la différence de prix entre les différentes technologies ait été réduite, c'est toujours la technologie la moins chère.

Image 3 :Pyramide des principaux matériaux disponibles pour l'impression 3D FDM. Source :3dhubs.com

C'est aussi une technologie propre et sûre qui nécessite peu de préparation avant l'impression . Cela lui permet d'être situé dans n'importe quel environnement et permet plus d'immédiateté que l'impression SLA et SLS qui nécessitent des tâches de préparation et de nettoyage plus étendues, ce qui en fait la technologie parfaite pour les applications éducatives à tous les niveaux, du primaire aux études supérieures.

C'est une technologie idéale pour l'impression de gabarits et d'outils, de pièces à volume moyen important ou pour les applications nécessitant des matériaux spécifiques non disponibles pour d'autres technologies.

Un autre secteur dans lequel l'impression 3D FDM offre de grands avantages est la production de modèles architecturaux . En général, ce type de projet est constitué de pièces volumineuses qui ne nécessitent pas une grande précision. Ceci, ainsi que la disponibilité de matériaux tels que Filamet, Timberfill, Smartfil EP ou PLA Mukha capables de fournir des finitions en métal, bois ou céramique aux pièces sans nécessiter de post-traitement.

Image 4 :Modèle architectural imprimé par FDM. Source :Raise3D

Stéréolithographie (SLA)

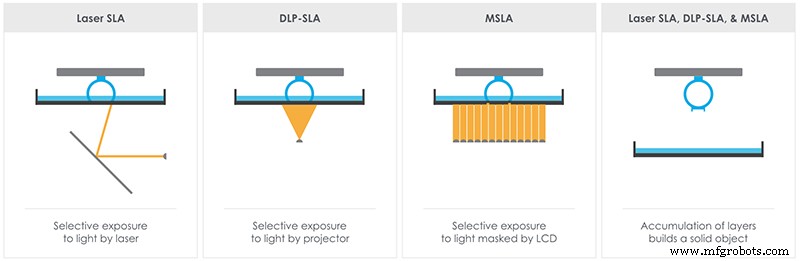

C'est la deuxième technologie d'impression 3D la plus répandue. Il est basé sur l'exposition sélective d'une cuvette de résine photodurcissable à la lumière ultraviolette couche par couche . Cette exposition sélective peut se faire par un balayage laser (SLA), un projecteur (DLP) ou une led masquée (LED-LCD / MSLA).

Image 5 :Différences entre SLA, DLP et MSLA. Source :theorthocosmos.com

Comme l'impression 3D FDM, elle nécessite des supports qui doivent être retirés après l'impression, cependant, l'impression 3D SLA ne permet pas actuellement l'impression simultanée avec deux matériaux, donc la seule façon de retirer les supports est mécaniquement . Cela signifie que dans ce cas, la surface de la pièce est également affectée dans les zones où il y a eu des contacts avec les supports.

Image 6 :Supports d'une pièce imprimée par SLA. Source :3Dhubs.com

Une autre différence fondamentale avec l'impression 3D FDM est qu'elle utilise des polymères thermodurcissables au lieu de thermoplastiques. De plus, les matériaux SLA ont tendance à être plus chers que les matériaux FDM et présentent une certaine toxicité . Ceci, ainsi que le fait que les pièces nécessitent un nettoyage et un post-traitement tâches, rend cette technologie moins recommandée pour le secteur de l'éducation.

Cependant, sa force réside dans la haute résolution et l'excellente finition de surface réalisable grâce à l'impression 3D SLA. En général, des résolutions allant jusqu'à 50 um peuvent être atteintes dans tous les plans .

Malgré le fait qu'il existe des imprimantes SLA avec de grands volumes d'impression comparables à ceux des imprimantes 3D FDM, en général, les imprimantes 3D SLA ont tendance à avoir des volumes d'impression considérablement inférieurs.

Elle est parfaite pour l'impression de petites pièces nécessitant une haute résolution et d'excellentes finitions de surface . C'est actuellement la technologie d'impression 3D la plus populaire dans les industries dentaire et de la bijouterie . C'est pourquoi elle possède le plus vaste catalogue de résines dentaires et coulables.

Image 7 :Modèles dentaires imprimés par SLA. Source :Formlabs.

Frittage laser sélectif (SLS)

C'est probablement la technologie la moins connue , bien qu'elle soit l'une des plus anciennes et des plus courantes en milieu industriel.

En effet, jusqu'à récemment, tous les équipements d'impression 3D SLS nécessitaient des installations adéquates et le coût de l'équipement et de l'implantation était élevé. Bien que ces dernières années, cela ait changé grâce à l'apparition d'imprimantes SLS au format de bureau, telles que les imprimantes Lisa et Lisa Pro, dont les coûts d'acquisition en mise en œuvre sont proches de ceux des systèmes FDM et SLA. Bien que cette technologie permette de produire à la fois des pièces thermoplastiques et métalliques, l'objectif de cet article étant de comprendre les différences entre les trois technologies, nous nous intéresserons uniquement à l'impression thermoplastique 3D SLS.

L'impression 3D SLS consiste à fritter sélectivement, à l'aide d'un système de balayage laser, des couches de matériau en poudre. Chaque fois qu'une couche est frittée, le pont de construction s'abaisse et un dispositif spécial appelé recoater applique une nouvelle couche de poudre.

Image 8 :Schéma d'une imprimante SLS. Source :Sinterit.

Le principal avantage de cette technologie est la possibilité d'imprimer sans support . Cela réduit considérablement les contraintes de conception par rapport à toute autre technologie , en plus de simplifier grandement le post-traitement des pièces.

Ceci couplé à la haute précision réalisé par le laser, supérieur à celui obtenu par l'impression 3D SLA ou FDM, permet d'imprimer directement des assemblages complexes, sans avoir à imprimer ses composants individuellement.

Film 2 :Changement de vélo produit directement à l'aide de l'impression 3D SLS. Source :Sinterit.

Un autre avantage important est que les pièces imprimées par SLS sont denses et ont une isotropie élevée , ce qui en fait la technologie idéale pour la production de modèles fonctionnels et de prototypes. Tout cela, associé à la bonne finition de surface, le rend également adapté à la production de petites séries de produits finis .

Les imprimantes 3D SLS n'ont pas une large gamme de matériaux compatibles comme l'impression 3D FDM , cependant la possibilité d'utiliser des matériaux techniques tels que différents types de nylons, ou TPE et TPU , permet de couvrir la plupart des applications.

Film 3 :Pièce imprimée sur du TPU à l'aide de l'impression 3D SLS. Source :Sinterit.

Malgré tous les avantages, le principal facteur limitant de l'impression 3D SLS est le volume de fabrication. Bien que les équipements industriels aient de grands volumes de construction similaires à ceux trouvés dans les systèmes FDM, les imprimantes 3D de bureau SLS ont des volumes d'impression similaires aux imprimantes SLA.

De plus, bien que le post-traitement des pièces se limite au nettoyage pour éliminer l'excès de poudre sans frittage , les imprimantes 3D SLS nécessitent une préparation et un nettoyage qui la rendent moins immédiate que l'impression FDM .

Bien que toutes ces caractéristiques aient fait de cette technologie la norme de l'industrie , ses coûts élevés ont limité son accès aux petites et moyennes entreprises. Avec l'avènement des imprimantes 3D SLS de bureau abordables comme Lisa et Lisa Pro ces dernières années, cela est en train de changer. Bien que son coût soit encore légèrement supérieur aux modèles équivalents en FDM et SLA, actuellement, le coût n'est plus un facteur déterminant lors du choix d'une technologie ou d'une autre.

Image 9 :Frittage Lisa Pro. Source :Sinterit.

Comparaison entre FDM, SLA et SLS

Pour bien comparer les trois technologies, il faut le faire à deux niveaux :en termes de caractéristiques et en termes de limites de conception et de fabrication.

Les principales caractéristiques de chaque technologie sont comparées ci-dessous :

Caractéristiques>Fonctionnalités | |||

|---|---|---|---|

| Fonctionnalité | FDM | Contrat de niveau de service | SLS |

| Principe de fonctionnement | Extrusion de matériau fondu | Photopolymérisation de résine | Microparticules frittées |

| Type de matériaux compatibles | Thermoplastiques | Résine photopolymérisable | Thermoplastiques |

| Quantité de matériaux compatibles | Très élevé | Moyen | Faible |

| Prix des matériaux | Moyen - Faible | Élevé | Moyen |

| Complexité | Élevé | Moyen | Moyen |

| Immédiateté | Très élevé | Moyen | Faible |

| Résolution de couche minimale | 0,1 mm | 0,05 mm | 0,06 mm |

| Résolution maximale en XY | 0,25 mm | 0,05 mm | 0,08 - 0,08 mm |

| Précision | Faible | Moyen | Élevé |

| Candidatures | Prototypage rapide. Enseignement. Fabrication de gabarits et outillages. | Modèles avec de petits détails. Négatifs coulables pour la bijouterie et la dentisterie. Attelles. | Prototypes fonctionnels. Séries courtes. Modèles et outils. Composants orthopédiques. Modèles médicaux |

| Avantage | Petit prix. Immédiateté. Matériaux disponibles. | Haute résolution. Matériaux dentaires et coulables de qualité. | Imprimez sans supports. Pièces de haute qualité. Imprimez directement les assemblages. Haute précision. |

| Inconvénients | Nécessité d'utiliser des supports. Certains matériaux ont un retrait élevé. | Coût élevé des matériaux. Faible volume d'impression. | Longues durées d'impression. Faible volume d'impression. |

Le tableau suivant montre les limites de conception de chaque technologie :

Exigences de conception | |||

|---|---|---|---|

| Fonctionnalité | FDM | Contrat de niveau de service | SLS |

| Surplombs | Nécessite des supports à partir de 45º | Toujours besoin de soutien | Jamais besoin de support |

| Ponts | Nécessite des supports à partir de 10 mm | N'a pas besoin de supports, bien qu'ils soient recommandés | Jamais besoin de support |

| Épaisseur de paroi minimale | 0,8 mm | 0,7 mm | |

| Gravures | 0,4 mm | 1 mm | |

| Diamètre minimum des trous | 2 mm | 0,5 mm | 1,5 mm |

| Tolérance sur les pièces mobiles et les connexions | 0,5 mm | 0,5 mm | |

| Trous d'échappement dans les parties creuses | Pas nécessaire | 4 mm | 5 mm |

| Taille minimale des détails | 2 mm | 0,2 mm | 0,8 mm |

| Diamètre minimum de la colonne | 3 mm | 0,5 mm | 0,8 mm |

| Tolérances générales | ±0,5 % (limite inférieure ± 0,5 mm) | ±0,5 % (limite inférieure ± 0,15 mm) | ±0,3 % (limite inférieure ± 0,3 mm) |

Aujourd'hui, des ordinateurs basés sur ces trois technologies sont disponibles sur le marché dans une gamme de prix similaire, comme les imprimantes des fabricants Raise3D, Formlabs ou Sinterit. Grâce à cela, les seuls critères pour prendre la décision de mettre en œuvre une technologie ou une autre seront des critères techniques.

Il est nécessaire de bien évaluer les besoins et l'usage qui sera donné à l'imprimante 3D pour décider quelle technologie est la plus adaptée et pouvoir rentabiliser l'investissement.

impression en 3D

- Comment choisir le bon matériau pour votre volant

- Les goulots d'étranglement du flux de travail d'impression 3D les plus courants – et comment les résoudre

- Comprendre les deux types fondamentaux de matériel SLS

- Stéréolithographie — la technologie d'impression 3D originale

- 3 types d'ajustements et comment choisir le bon ?

- Pourquoi et comment l'automatisation industrielle est l'avenir

- Qu'est-ce qu'un compacteur et comment choisir le bon ?

- Comment choisir le bon matériau de friction de frein

- Comment choisir la bonne fraise et la bonne programmation pour CNC ?