Comment choisir le bon hotend

Le hotend est l'un des éléments fondamentaux d'une imprimante 3D FDM, et malgré son apparente simplicité l'une des plus complexes. Ce composant ne dépend pas seulement de la résolution de l'imprimante, mais aussi la possibilité d'imprimer certains matériaux, comme abrasif ou à haute température. Il existe plusieurs options lors de la sélection d'un hotend, ainsi que de multiples pièces de rechange et accessoires pour chacun d'eux. Il n'y a pas de hotend parfait pour toutes les applications, et le choix du plus approprié pour chaque utilisateur sera conditionné par l'utilisation préférentielle qui donne à l'impression 3D ou par les matériaux que vous utilisez habituellement .

Pour savoir comment sélectionner et configurer le hotend le plus adapté à chaque utilisateur, il est nécessaire de comprendre son fonctionnement et les éléments qui le composent.

Comment fonctionne le Hotend

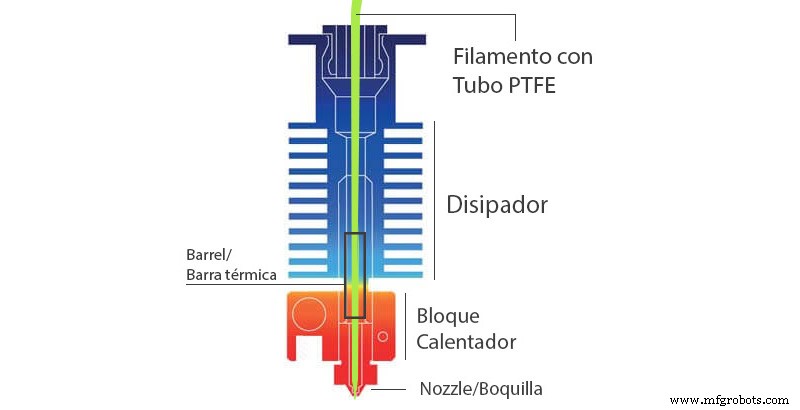

Le hotend est l'ensemble des éléments destinés à faire fondre et extruder le filament, avant de le déposer dans l'espace de construction. Le hotenda fonctionne toujours en conjonction avec l'extrudeuse, soit en montage direct ou indirect (bowden). Il se compose essentiellement de :l'extrudeuse pousse le filament dans une petite chambre où il fond et, en raison de la pression générée, le matériau fondu sort par un petit trou où il se solidifie lorsqu'il est déposé sur la base de la construction ou le pièce. Parce que le filament est poussé, il est nécessaire qu'il conserve une rigidité maximale avant qu'il n'atteigne la zone de fusion. Pour ce faire,il doit y avoir deux parties clairement différenciées dans le hotend :une zone froide et une zone chaude, avec une transition entre elles aussi courte que possible.

Image 1 :Aperçu d'un hotend. Source :impresoras3d.com

Parties du hotend

Les hotends se composent principalement de six composants :

- Buse

- Bloc chauffant.

- Sonde de température.

- Cartouche chauffante.

- Coup de chaleur.

- Dissipateur thermique

Buse

C'est la dernière partie du hotend et celle qui détermine la résolution de l'imprimante sur le plan XY. Lors de la sélection du plus approprié, nous devons tenir compte de trois paramètres :le système auquel ils appartiennent, le diamètre et le matériau.

Système :

Il existe plusieurs systèmes de hotend, bien que les plus courants soient deux : le système V6 et le Mk8. En plus de celles-ci, certaines marques reconnues telles comme Ultimaker, BCN3D ou Raise 3D ont leur propre.

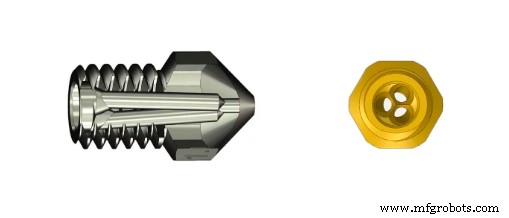

Image 2 :Buse MK8 et V6.

Bien que les buses V6 et MK8 aient toutes deux un filetage M6x1 et puissent sembler compatibles à première vue, ce n'est pas le cas. Les dimensions diffèrent considérablement entre les deux. Alors que les buses du système MK8 ont une longueur de 8 mm, ceux du système V6 ont une longueur de 5 mm. Cela implique que sur les imprimantes où le capteur de niveau est situé sur la tête, la buse sera plus haute et ne sera pas imprimable. Bien que des modifications puissent être apportées à l'imprimante pour adapter les hotends d'un autre système, il est conseillé de rester dans le système d'origine et évitez de mélanger des composants d'autres systèmes. Ce n'est actuellement pas un problème car il existe des fabricants dans les deux systèmes qui produisent des composants d'une qualité extraordinaire tels comme E3D, MicroSwiss ou 3DSolex.

Diamètre :

En général, la plupart des hotends utilisent par défaut une buse de 0,4 mm car elle est considérée comme le compromis idéal entre résolution et temps d'impression. Cependant, il existe de nombreuses autres options de diamètre qui peuvent être meilleures dans certains cas.

La gamme de buses disponibles varie selon le système et le fabricant, mais s'étend généralement de 0,25 à 0,8 mm. Cela est dû aux limites intrinsèques de la technologie FDM. Les plastiques, lorsqu'ils sont fondus, conservent une viscosité considérable qui oblige à appliquer une pression plus élevée, plus le diamètre est petit. C'est pourquoi en dessous de 0,25 mm, la pression requise est si élevée qu'il est impossible d'imprimer certains plastiques de viscosité plus élevée. Cependant, certains fabricants tels que E3D ont des buses expérimentales jusqu'à 0,15 mm, avec lequel il est possible d'obtenir d'excellents résultats en imprimant avec du PLA à basse vitesse.

Image 3 :Buses de différentes tailles. Source :e3d-online.com

Pour les buses supérieures à 0,8 mm, la limitation est due à la capacité des hotends à faire fondre suffisamment de plastique pour le débit volumétrique pour maintenir une bonne extrusion. Une buse de grand diamètre nécessite une vitesse d'extrusion si élevée qu'il peut être impossible de faire fondre le filament à la même vitesse. Malgré cela, deux des fabricants les plus reconnus ont réussi à résoudre partiellement cette limite en utilisant deux stratégies différentes.

D'une part, E3D propose deux sous-systèmes V6 appelés Volcano et Supervolcano qui sont basés sur l'augmentation de la longueur de la zone chaude du hotend, réussissant à faire fondre un flux de plastique beaucoup plus important. Cela implique la possibilité d'imprimer à des vitesses plus élevées avec des buses de tailles standard, ainsi que la possibilité d'utiliser des buses jusqu'à 1,4 mm.

Image 4 :Buses Supervolcan. Source :e3d-online.com

En revanche, le fabricant 3DSolex a introduit la technologie innovante "Core Heating Technology". Cette technologie est basée sur la division de l'intérieur du hotend en trois chambres, obtenir une plus grande surface chaude en contact avec le filament et donc une fusion plus rapide et plus homogène sans avoir besoin d'augmenter la longueur de la zone chaude. Grâce à cela, 3DSolex propose des buses d'un diamètre allant jusqu'à 2 mm compatible avec le système V6.

Image 5 :Buse 3DSolex. Source :3DSolex.com

Matériaux :

Ces dernières années, l'émergence de nouveaux matériaux avancés a également entraîné la nécessité de concevoir des buses dans de nouveaux matériaux. Actuellement, les matériaux les plus courants dans la fabrication des buses sont les suivants :

- Laiton : C'est le matériau le plus courant. Ses principaux avantages sont son faible coût, facilité de fabrication et un coefficient élevé de transmission thermique. Parmi ses principaux inconvénients figurent sa faible résistance à l'usure, ainsi que sa faible résistance aux hautes températures, car il est déconseillé de l'utiliser au-dessus de 300 ºC. C'est le matériau idéal lorsqu'il n'est imprimé qu'avec des matériaux tels que PLA, ABS, ASA

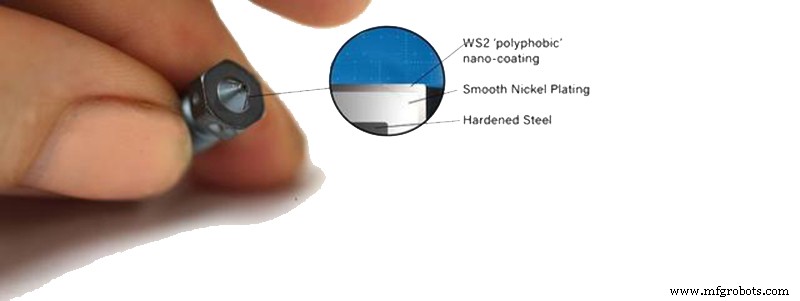

- Laiton nickelé : Il devient la norme dans les hotends de la plus haute qualité. Il s'agit d'une buse en laiton sur laquelle un fin revêtement de nickel a été appliqué. Ce traitement de surface vous offre une plus grande résistance à l'usure, coefficient de frottement inférieur et une haute résistance à la corrosion. Cela leur confère une durabilité supérieure aux buses en laiton .

- Cuivre nickelé : Le matériau spécifique pour l'impression avec des filaments à haute température. Il doit être associé à un bloc chauffant du même matériau. Permet des températures jusqu'à 500 oC pour être atteint.

- Acier trempé ou acier à outils : Ils se distinguent par leur haute résistance à l'abrasion. Ils ont été conçus pour travailler avec des filaments très abrasifs tels que ceux renforcés de fibres ou de particules. Il est essentiel dans les matériaux tels que les filaments métalliques ou ceux renforcés de fibre de verre ou de carbone. Leur principal inconvénient est qu'ils offrent généralement une qualité d'impression de surface inférieure à celle des précédents. Bien qu'ils soient généralement disponibles dans des tailles à partir de 0,4 mm, il est recommandé d'utiliser des tailles supérieures à 0,5 mm pour éviter les obstructions. Bien qu'ils puissent supporter jusqu'à 500 ºC, il n'est pas recommandé de les utiliser avec des matériaux abrasifs supérieurs à 350 ºC

- Acier inoxydable : Bien qu'il puisse ressembler au précédent et que de nombreux utilisateurs l'acquièrent pour l'utiliser avec des filaments abrasifs, ce n'est pas leur application principale car leur résistance à l'abrasion est bien inférieure à celle des précédents. Ce type de buses est principalement utilisé dans les applications médicales et alimentaires car, en raison de leur haute résistance à la corrosion, ils ne dégagent pas de particules toxiques pouvant se mélanger au matériau en fusion. C'est probablement le matériau le moins courant dans la fabrication des buses. Comme les buses en cuivre nickelé, elles conviennent aux applications à haute température, supportant jusqu'à 500 ºC.

- Laiton ou cuivre avec pointe rubis : Ce sont des buses en laiton ou en cuivre, avec un rubis serti sur la pointe. Bien que beaucoup de gens croient que ce sont des buses qui ne subissent pas d'usure, ce n'est pas tout à fait exact. S'il est vrai que la dureté élevée de la pointe rubis fait que la pointe rubis ne subit aucune usure et maintient une qualité d'impression élevée pendant toute la durée de vie de buse, le corps en laiton ou en cuivre souffre d'usure. Avec des filaments sans charges, la durabilité de ce type de buses est très élevée et dans de nombreux cas peut être supérieure à celle de l'imprimante, cependant, avec filaments abrasifs, l'usure interne du corps en laiton ou en cuivre provoque la séparation du rubis de la buse heures supplémentaires. C'est la buse idéale pour imprimer des matériaux abrasifs avec la plus haute qualité à condition que cette utilisation entraîne une durée de vie limitée. C'est également la buse idéale pour les utilisateurs qui n'utilisent pas de matériaux abrasifs et qui veulent une buse avec une grande durabilité et qui maintient la meilleure qualité tout au long de la durée de vie .

Image 6 :Buse The Olson Ruby. Source :olssonruby.com

Bloc de chauffage :

C'est l'élément responsable de la transmission de la chaleur à la buse et à la zone chaude du heatbreak. Il existe principalement deux types :température normale et température élevée. Les blocs chauffants standards sont généralement en aluminium. Ce sont les plus économiques, mais ils ne supportent que des températures jusqu'à 300 oC. Ceux à haute température sont en cuivre nickelé et peuvent supporter des températures allant jusqu'à 500 oC.

Certains, comme ceux du système V6, ont en option un étui ou une chaussette en silicone qui aide à protéger la pièce de la chaleur irradiée, quelque chose d'important avec des matériaux tels que le PLA .

Sonde de température :

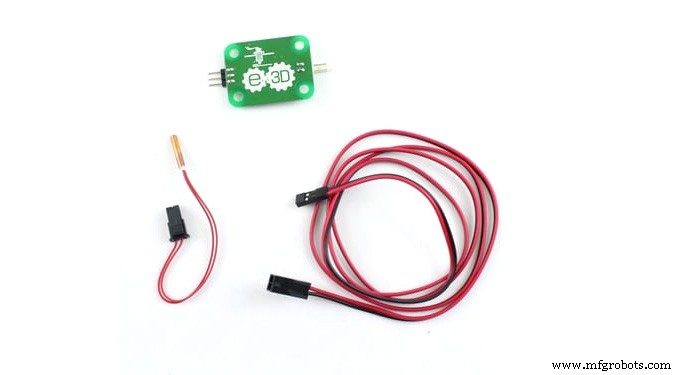

It is the element responsible for measuring the temperature of the heating block. There are multiple different types, with different form factors and parameters. It is perhaps one of the most difficult elements to exchange, since in addition to having different form factors, it may be necessary to modify the printer firmware or even add additional electronic components. The most common types are three:

- Thermistor: It's the most common. It has high accuracy at low temperatures and its price is very economical. As a disadvantage, it is not suitable for temperatures above 285 ºC.

- Thermocouple: They allow to measure very high temperatures accurately, however, when calibrated for a specific range, they cannot measure high and low temperatures with high precision at the same time. Although they are usually inexpensive, they require additional electronics to convert the signal. One of their main drawbacks is that they are sensitive to electromagnetic noise, so their cables must be shielded and kept away from power supplies or coils.

- PT100 probe: They have almost completely replaced the use of thermocouples. They allow to measure temperatures up to 500 ºC with precision, combining the advantages of thermistors and thermocouples. In return, its price is the highest and require additional electronics .

Image 7:PT100 probe. Source:e3d-online.com

Heating Cartridge:

It basically consists of a resistance that, when a current passes through it, transmits heat to the heating block. The most common ones have a power of 30 W or 40 W. With exceptions, their dimensions are generally universal. They are available in 12V and 24V versions, it is essential to use the voltage appropriate to the printer board.

Heatbreak:

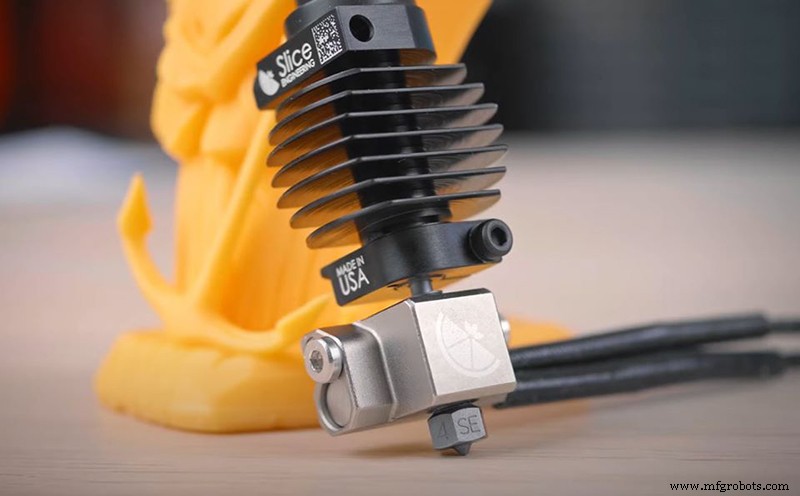

One of the most important elements of the hotend. Its function is to separate the hot zone and the cold zone from the hotend and its quality is decisive in avoiding possible traffic jams. It is the component that will determine whether a hotend is All-Metal type or not, depending on whether its interior is Teflon coated or not. It is manufactured with low coefficient thermal transmission materials such as stainless steel to increase the thermal breakage effect. The highest quality ones are produced in titanium or with bimetallic combinations like Slice Engineering .

Image 8:Bimetallic Heatbreak by Slice Mosquito. Source:sliceengineering.com

Heatsink:

Its function is to cool the cold zone of the hotend, and prevent the filament from rebladgeating before reaching the melting zone. It is very important that their quality and performance are very high, especially when using high temperatures or polymers with low softening temperature such as PLA. In the case of using direct extruders, another important function is to prevent heat from being transmitted to this, except for exceptions from compact extruders such as the E3D Aero and Hemera, in which the extruder body itself acts as a heatsink.

Image 8:Dissipator for Slice Copperhead. Source:sliceengineering.com

How to choose the right Hotend

As we discussed at the beginning, there is no ideal hotend capable of working at maximum performance in all cases. For each situation, there is an optimal model or combination. Although standard hotends generally perform well on occasional prints with basic materials, when more demanding situations occur it may be necessary to replace the hotend or certain components of it. Among these special situations are these six most common:

- Printing with non-abrasive materials requiring high temperature

- Printing with abrasive materials requiring high temperature

- Printing with abrasive materials

- Medical and food applications

- Large format 3D prints

- High-speed prints

Printing with non-abrasive materials requiring high temperature

Although in general the most common materials have printing temperatures below 280 oC, there are some engineering filaments whose printing temperature may be slightly above as is the case of polycarbonate or even well above as PEKK. In these cases it is essential to select a hotend whose components are capable of withstanding high temperatures. For this purpose, both the heating block and the nozzle are made of nickel-plated copper. In addition, they must be accompanied by an All-Metal heatbreak with the lowest possible coefficient of thermal transmission, such as those made of titanium or bimetallic compounds .

Due to the limitation of the thermistors, it will be essential that the hotend performs the temperature measurement through a thermocouple or a PT100 probe .

In the case of using a direct extruder, the heatsink must be of high quality and be refrigerated as best as possible .

Among the options available, probably the best for this type of application are the Mosquito and Copperhead hotends from Slice Engineering.

Image 9:Slice Copperhead. Source:sliceengineering.com

Printing with abrasive materials requiring high temperature

Probably one of the most demanding cases. The choice would be the same as in the previous case, except that it would be necessary to replace the nickel-plated copper nozzle with one suitable for abrasive materials such as the Hardened Steel Nozzle or the E3D Nozzle X in sizes of 0.6 mm. Both compatible with Slice Engineering hotends.

Image 10:Nozzle X. Source:e3d-online.com

Printing with abrasive materials

When using abrasive materials, but not required to reach temperatures above 285 oC, it is also advisable, as in the previouscase, to use an abrasion resistant nozzle and an All-Metal heatbreak. Although a Teflon heatbreak would also work properly, wear would be high, and ptfE tube needed to be replaced frequently. Within the metallic heatbreaks,titanium heatbreaks have greater durability in the face of abrasive materials due to their high hardness. However, in this case an aluminum heating block would be more than enough .

Medical and food applications

In the case of printing parts with biocompatible materials or for food use, the essential thing is to avoid contamination with metal residues that may cause toxicity. It is best that all components in contact with the filament are made of stainless steel or titanium. That's why an E3D V6 hotend with titanium heatbreak and stainless steel nozzle would be the perfect combination.

Image 11:Stainless steel nozzle. Source:e3d-online.com

Large format 3D prints

When printing parts with large volumes, the print time may be primed before the resolution. In these cases it may be useful to use nozzles with large diameters, greater than 1 mm. This involves using hotends capable of melting large filament flows at a reasonable rate. In these situations the V6 Volcano or Supervolcano system are one of the best options.

Image 12:V6 Supervolcano. Source:e3d-online.com

High-speed prints

As in the previous case, the limit is determined by the speed at which our hotend is able to melt the filament. Although in this case both the V6 Volcano and V6 Supervolcano system would be suitable, the optimal option is the use of Solex nozzles with "Core Heating Technology" technology capable of reaching flow rates of up to 30 mm3/s and compatible with both E3D and Slice Engineering hotends.

Image 13:Nozles 3DSolex. Source:3dsolex.com

In many cases, our needs are not limited to only one of these cases, so it will be necessary to seek a compromise that allows adequate performance in several situations.

However, it is ideal to have a highly modular system such as the E3D V6 or the new Copperhead from Slice Enginnering. Thanks to these two systems it is possible to reconvert our hotend to provide maximum performance in each situation .

impression en 3D

- Comment choisir les bons pieds de nivellement

- Comment choisir les bonnes glissières de tiroir

- Comment choisir le meilleur logiciel de CAO de conception de bijoux

- Qu'est-ce qu'un compacteur et comment choisir le bon ?

- Comment choisir le meilleur frein d'embrayage industriel

- Comment choisir la bonne machine d'encartonnage

- Comment choisir la bonne machine de découpe au jet d'eau

- Comment choisir la bonne cintreuse de tube

- Comment choisir la vitesse de sciage ?