Comment choisir le bon mode de trajectoire d'outil dans le fraisage CNC ?

Avec le développement continu de la technologie moderne de fabrication et d'usinage, l'équipement d'usinage CNC et son système de FAO de support ont été largement utilisés et développés. La trajectoire de l'outil d'usinage générée par le système FAO (c'est-à-dire le modèle de trajectoire d'outil) est au cœur de l'opération d'usinage de l'équipement de contrôle. Cela affecte directement la précision, la rugosité de surface, le temps d'usinage global, la durée de vie des machines-outils et d'autres aspects de la pièce usinée, et détermine finalement l'efficacité de la production.

Cet article analyse les différentes caractéristiques de la méthode de coupe et certains facteurs qui affectent sa sélection, et compare les méthodes technologiques et les méthodes de coupe dans le processus de fraisage, et fournit une référence pour choisir le mode de trajectoire d'outil approprié.

1. Mode Trajectoire d'outil

Le concept de base du mode de chemin d'outil.

Dans l'usinage CNC, le modèle de trajectoire d'outil fait référence à la méthode de planification de trajectoire lorsque l'outil termine la coupe de la pièce. Lors du traitement d'une même pièce, plusieurs méthodes de coupe peuvent répondre aux exigences de taille et de précision de la pièce, mais l'efficacité du traitement est différente.

Le classement des Mode Trajectoire d'outil

Le mode de trajectoire d'outil peut être divisé en 4 types :alimentation unidirectionnelle, alimentation alternative, alimentation par coupe circulaire et alimentation composée. L'alimentation composée est un aliment mixte des trois premiers types. L'alimentation unidirectionnelle ou alternative sont toutes des coupes de ligne en termes de stratégies de traitement. Par conséquent, selon les différentes stratégies de traitement, la méthode de coupe peut être divisée en coupe en ligne, coupe circulaire et autres méthodes spéciales. Les coupes en rangée et les coupes en anneau sont couramment utilisées.

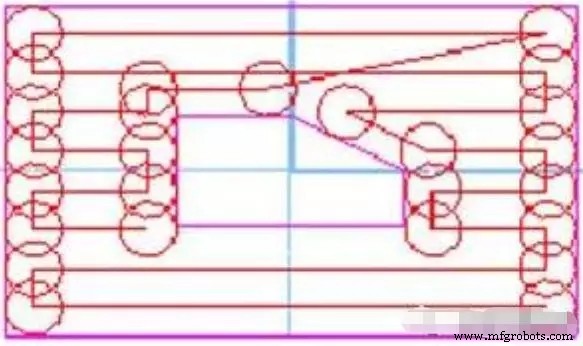

La coupe en ligne est bénéfique pour la vitesse d'alimentation maximale de la machine-outil, et la qualité de la surface de coupe est également meilleure que la coupe circulaire. Cependant, lorsqu'une cavité plane complexe comporte plusieurs bossages pour former plusieurs contours intérieurs, des actions de levage d'outil supplémentaires sont souvent générées, c'est-à-dire quelque part sur la trajectoire de l'outil, ou pour éviter les interférences entre l'outil et le bossage, ou Pour ramener l'outil à la zone non traitée restante, il est nécessaire d'élever l'outil à une certaine hauteur par rapport au plan d'usinage, puis de le déplacer au début d'un autre parcours d'outil, puis de continuer à couper.

La trajectoire de l'outil de coupe en rangée est principalement composée d'une série de segments de ligne droite parallèles à une certaine direction fixe, et le calcul est simple. Il convient à la finition de cavité simple ou à l'usinage grossier avec de grandes marges supprimées.

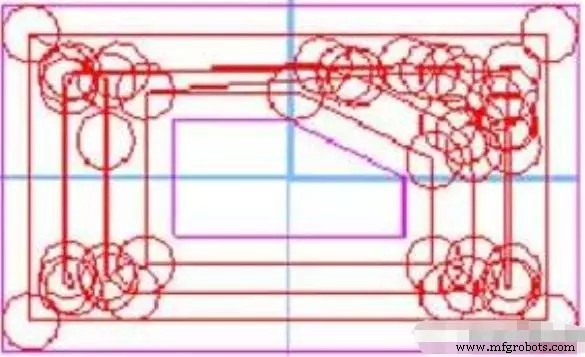

Dans la découpe en anneau, l'outil se déplace le long d'un chemin avec des contours de limite similaires, qui est composé d'un ensemble de courbes fermées, ce qui peut garantir que l'outil conserve le même état de coupe lors de la coupe de pièces. Étant donné que le processus de découpe de boucle consiste à calculer la trajectoire de boucle suivante en décalant en continu le graphique de trajectoire de boucle actuelle, le calcul est compliqué et prend du temps. Convient pour le traitement de cavités complexes et de surfaces courbes.

2.Les facteurs qui affectent le mode parcours d'outil

La forme et les éléments géométriques de la pièce

La forme et les éléments géométriques de la pièce comprennent la forme géométrique de la zone de traitement, la taille et l'emplacement de l'îlot, etc. C'est une caractéristique inhérente à la pièce elle-même, et c'est un facteur immuable, mais c'est le facteur fondamental qui détermine le mode d'alimentation de l'outil.

Routage

L'itinéraire de processus est le processus direct pour atteindre l'objectif de traitement et la base directe pour la sélection du mode de trajectoire d'outil. L'itinéraire du processus détermine la séquence des domaines de traitement, la fusion et la division des îlots, la division de l'usinage grossier, de la semi-finition et de la finition. Il existe de nombreuses voies de processus pour atteindre l'objectif, ce qui détermine les différents choix du mode de parcours d'outil.

Matériau de la pièce

Le matériau de la pièce est également l'un des facteurs qui déterminent le mode de trajectoire de l'outil. Le matériau de la pièce est l'objet de traitement direct et n'affecte pas directement l'alimentation de l'outil, mais il affectera la sélection du matériau de l'outil, de la taille, de la méthode de traitement, etc., ce qui affecte indirectement le chemin de l'outil. La forme et la taille de l'ébauche de la pièce entraîneront une répartition uniforme de la surépaisseur d'usinage de chaque partie de la pièce. Dans le même temps, pour la pièce avec l'ébauche en option, l'utilisation de la taille et de la forme de l'ébauche modifiera la méthode de serrage et la redistribution de la zone de traitement pour affecter les stratégies de traitement, conduisant à une approche différente de l'alimentation de l'outil. .

Méthode de serrage et de fixation de la pièce

Les méthodes de serrage et de fixation de la pièce affectent également indirectement le mode de coupe, comme l'influence des nouveaux "îlots" produits par la plaque de pression, l'effet de la force de serrage sur la quantité de coupe et le changement du mode de coupe , et l'impact des vibrations sur le mode de coupe.

Sélection d'outils

La sélection des outils comprend le matériau de l'outil, la forme de l'outil, la longueur de l'outil, le nombre de dents de l'outil, etc. Ces paramètres déterminent la zone et la fréquence de contact entre l'outil et la pièce, et déterminent ainsi le volume du matériau de coupe par unité de temps, la charge de la machine-outil et le degré de résistance à l'usure. Et la durée de vie de l'outil détermine la durée du temps de coupe. Parmi eux, la taille de l'outil (c'est-à-dire le diamètre) a un impact direct sur la méthode de coupe. Étant donné que la sélection d'outils de différents diamètres affectera la taille de la zone résiduelle, entraînera des changements dans le chemin de traitement et conduira à différentes méthodes de coupe.

Sélection des zones d'usinage

Dans le processus de fraisage, lorsque la cavité plane complexe comporte plusieurs bossages pour former plusieurs contours intérieurs, des actions de levage d'outil supplémentaires sont souvent générées pour la coupe en ligne et la trajectoire d'usinage est allongée pour la coupe circulaire. Ce type d'action supplémentaire de levage d'outil ou d'allongement du chemin de traitement réduira considérablement l'efficacité du traitement de coupe. Par conséquent, comment minimiser le nombre de telles situations est un problème majeur qui nous préoccupe.

Divisez toute la zone de coupe en plusieurs sous-zones en fonction des besoins de traitement et traitez chaque sous-zone séparément. La remontée de l'outil s'effectue entre les sous-zones. Dans le même temps, ces sous-domaines de traitement sont fusionnés ou divisés selon la méthode de découpe, voire ignorés. Ce choix de domaines de traitement différents réduit non seulement le nombre de levées d'outils, mais ne rend pas le chemin de traitement relativement plus long. Dans le même temps, la méthode de coupe la plus raisonnable peut être adoptée pour la nouvelle zone, ce qui améliore l'efficacité de l'usinage.

3. Choix raisonnable du mode de trajectoire d'outil

Principe de sélection de base

Il y a deux points à considérer lors du choix de la méthode d'alimentation :l'un est la durée du temps de traitement, et l'autre est de savoir si la surépaisseur d'usinage est uniforme. D'une manière générale, la méthode de coupe circulaire est une méthode de coupe basée sur la forme de la pièce et la surépaisseur d'usinage est relativement uniforme. Cependant, la tolérance d'usinage de la méthode de coupe en rangée est relativement inégale. Si vous souhaitez laisser une tolérance plus uniforme après le processus de coupe en rangée, il est généralement nécessaire d'augmenter la trajectoire de l'outil de coupe circulaire autour de la limite. Si l'exigence d'irrégularité de marge est négligée, la longueur de trajet de l'outil de coupe de ligne est généralement relativement courte. Si l'inégalité de la marge est considérée comme augmentant la trajectoire de l'outil de coupe circulaire, lorsque la limite de la zone de traitement est plus longue, la trajectoire de l'outil de coupe circulaire autour de la limite a un impact plus évident sur le temps de traitement total et la trajectoire de l'outil de coupe horizontal est généralement mieux que la trajectoire de l'outil de coupe circulaire. long. La position de l'outil de coupe de rangée est facile à calculer et prend moins de mémoire, mais il y a plus de temps de levage de l'outil. Lorsqu'une trajectoire d'outil circulaire est utilisée, il est nécessaire de décaler plusieurs fois la limite de l'anneau et d'effacer la boucle d'auto-intersection.

Choisir en fonction des caractéristiques d'apparence

Les caractéristiques de forme de la pièce déterminent le mode d'usinage. Selon les différents objets de traitement, la pièce peut être simplement divisée en type de cavité plate et type de surface de forme libre. Les cavités de forme plane sont généralement traitées par coupe en ligne. Étant donné que la plupart de ce type de pièces sont formées par ébauche et fraisage, telles que des boîtes, des bases et d'autres pièces, la tolérance d'usinage est importante. La méthode de coupe en rangée est bénéfique pour maximiser la progression de la machine-outil. La vitesse d'alimentation améliore l'efficacité du traitement et la qualité de sa surface de coupe est également meilleure que le traitement de coupe en anneau.

Les surfaces de forme libre utilisent généralement un traitement de coupe circonférentielle, principalement parce que la surface est principalement coulée ou formée à partir d'une forme régulière, et la marge n'est pas uniformément répartie. Dans le même temps, la surface a des exigences plus élevées en matière de précision de surface. Il peut mieux se rapprocher de la forme réelle de la surface que d'avoir de bonnes caractéristiques de traitement de surface.

Choisir en fonction de la stratégie d'usinage

Le traitement des pièces est souvent divisé en trois étapes d'ébauche, de semi-finition et de finition, et parfois il y a une étape de finition. Une division raisonnable des étapes de traitement est nécessaire pour garantir l'exactitude du traitement. Les méthodes d'usinage traditionnelles ont des fonctions relativement uniques des machines-outils, de sorte que les limites de chaque étape peuvent être clairement vues dans le parcours du processus. Cependant, les limites des méthodes de traitement de fraisage CNC sont relativement floues et peuvent être mélangées.

L'objectif principal de l'usinage d'ébauche est de poursuivre le taux d'enlèvement de matière par unité de temps et de préparer le contour géométrique de la pièce pour l'usinage de semi-finition. Par conséquent, la méthode de coupe en rangée ou la méthode composée est souvent utilisée pour la coupe en couches. L'objectif principal de la semi-finition est de rendre le contour de la pièce lisse et la surépaisseur de finition de surface est uniforme. Par conséquent, la méthode de coupe en anneau est souvent utilisée. L'objectif principal de la finition est d'obtenir des pièces dont les dimensions géométriques, la précision de forme et la qualité de surface répondent aux exigences. Selon les caractéristiques géométriques de la pièce, la méthode de coupe interne doit être adoptée et la méthode de coupe circulaire doit être adoptée pour les bords et les joints.

Choisir en fonction de la stratégie de programmation

Les grands principes pour déterminer le mode de coupe lors de la programmation sont les suivants :il doit être en mesure d'assurer la précision d'usinage et les exigences de rugosité de surface des pièces; le parcours de traitement doit être raccourci autant que possible, le temps de mouvement à vide de l'outil doit être réduit, le calcul numérique doit être simple et le nombre de segments de programme doit être faible. Réduisez la charge de travail de programmation. D'une manière générale, pour la cavité de forme plane, la zone de traitement est divisée par la méthode de coupe en rangée pour réduire le nombre de levage d'outils, et la méthode de coupe circulaire de surface de forme libre se rapproche de la forme. La taille sélectionnée de la forme brute affectera le choix de la programmation. En augmentant la forme de l'ébauche, le traitement de forme qui n'est pas facile à serrer peut être converti en méthode de coupe de ligne de serrage facile et en traitement de cavité, ou la surface de forme libre traitée par coupe en anneau peut être changée en coupe de ligne . Couper le chemin à une grande marge pour améliorer l'efficacité du traitement.

Processus de fabrication

- Comment choisir la machine à plasma CNC parfaite pour votre atelier

- Les compétences de base sur l'utilisation des fraiseuses CNC.

- Comment choisir des machines-outils CNC ?

- Comment utiliser une fraiseuse CNC ?

- Comment garantir l'exactitude et la précision dans le fraisage CNC

- Comment choisir la bonne machine de découpe au jet d'eau

- Choisir le bon liquide de coupe en fonction du matériau de coupe

- Comment choisir la bonne fraise et la bonne programmation pour CNC ?

- Comment choisir la bonne mini fraiseuse CNC pour votre atelier