L'importance de l'isotropie dans l'impression 3D

L'isotropie des matériaux est une qualité qui définit l'uniformité de ses propriétés quelle que soit la direction dans laquelle elles sont mesurées.

En général, la plupart des thermoplastiques sont considérés comme des matériaux isotropes . De par leur nature et la cohésion entre les chaînes polymères qui les composent est uniforme dans toutes les directions, ses propriétés mécaniques sont également uniformes.

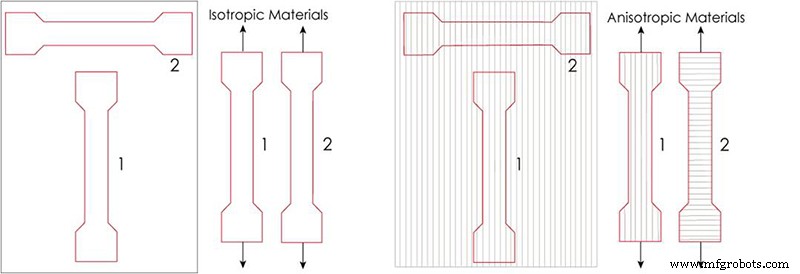

Le fait qu'un matériau soit isotrope n'implique pas que toutes les pièces fabriquées avec ce matériau conservent cette qualité. À de nombreuses occasions, la méthode de formage ou de fabrication peut rendre une pièce anisotrope ou orthotrope, malgré le fait que sa matière première soit isotrope.

Par exemple, une pièce en thermoplastique renforcé de fibres. Dans la matrice plastique, les fibres sont orientées de manière aléatoire et uniforme, maintenant ainsi l'isotropie du matériau. Cependant, si une partie de ce matériau est fabriquée à l'aide de procédés d'étirage mécanique, les fibres peuvent être réorientées à l'intérieur de la matrice dans une direction préférée et rendre le matériau anisotrope. Parfois, lors du processus d'injection thermoplastique ou lors du durcissement des résines, des contraintes internes sont générées qui peuvent amener le matériau à réduire son degré d'isotropie.

Parfois, cette anisotropie est une décision d'ingénierie qui prend en compte les charges que supportera la pièce et cherche à améliorer ses performances ou à optimiser le rapport poids/résistance. C'est le cas, par exemple, des composites renforcés de fibres, dans lesquels des treillis de fibres orientées sont souvent utilisés pour améliorer les propriétés dans une certaine direction.

Image 1 :Matériau isotrope et anisotrope. Source :Instron.

Mais, que se passe-t-il lorsque cette anisotropie est une conséquence involontaire, le produit de la méthode de formage ou de fabrication ? Dans ce cas, si les charges qui vont agir sur la pièce ne sont pas uniformes et que l'on sait bien comment l'isotropie de la pièce varie après sa fabrication, on peut adapter son orientation lors du processus de formage afin que la direction privilégiée coïncide avec la direction de la charge . Cela complique considérablement les tâches de conception et de fabrication, mais peut constituer un obstacle récupérable.

Cependant, lorsqu'on ne sait pas a priori dans quelle direction les charges vont agir sur une pièce, le fait que ses propriétés ne soient pas uniformes dans toutes les directions peut poser un problème majeur . Tout d'abord, les propriétés dans toutes les directions doivent être testées et les valeurs les plus basses telles que la résistance de la pièce doivent être prises en compte . Deuxièmement, il est beaucoup plus compliqué de déterminer quand cette pièce échouera , car la durée de vie lorsque les charges agissent dans sa direction la plus favorable peut être beaucoup plus longue que lorsqu'elles agissent dans la direction la moins favorable.

C'est pourquoi lorsqu'il s'agit de pièces qui doivent remplir une fonction mécanique ou structurelle, le contrôle de l'isotropie est d'une grande importance.

Isotropie en impression 3D

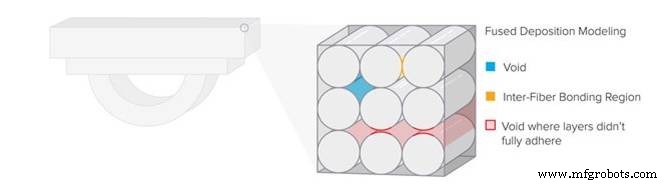

L'une des méthodes de fabrication dans laquelle l'isotropie est clairement affectée est l'impression 3D FDM . Ce mode de fabrication repose sur le formage couche par couche de la pièce par extrusion d'un fil de polymère fondu.

C'est précisément pour cette raison qu'au niveau de sa microstructure,les pièces imprimées en FDM sont des structures microporeuses . Cela implique que la section réelle de la pièce varie dans chaque direction par rapport à la section apparente que l'on peut mesurer au niveau macroscopique. De plus, un autre facteur entre en jeu :la cohésion entre les couches, qui ne se produit pas toujours de manière idéale et reproductible.

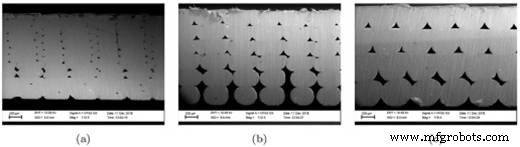

Image 2 :Microstructure d'une impression 3D FDM. Source :Formlabs.

En raison de cette inadéquation entre les sections réelles de la pièce et les sections apparentes, le module apparent lors du test de la pièce sur les trois axes variera également.

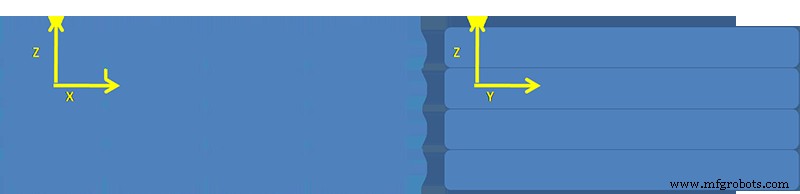

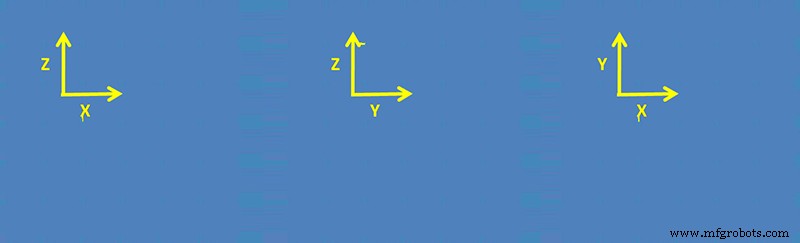

Par exemple, si on teste un cube de 1 cm 3 , nous verrons que le module d'élasticité est différent dans les trois axes. En effet, lors du calcul de E =(F⁄S) / (∆L⁄L) où S est la section de la pièce, nous prenons comme section 1 cm 2 pour les trois axes, lorsque la section réelle varie d'un axe à l'autre comme on le voit sur l'image 3.

Image 3 : Sections d'une pièce imprimée avec un rembourrage à 100 % et toutes les couches orientées dans la même direction.

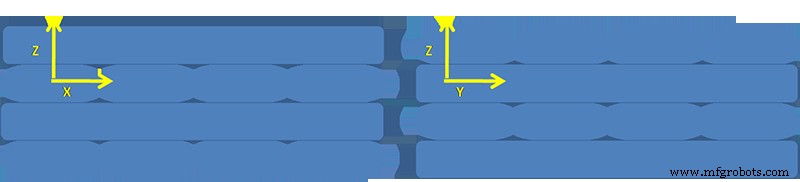

Nous pourrions minimiser cet effet en faisant varier le sens d'impression sur chaque couche. En orientant les couches à 90º comme le montre la figure 4, nous pourrions obtenir des pièces orthotropes sur les axes X et Y , même si l'anisotropie resterait sur l'axe Z.

Image 4 : Sections d'une pièce imprimée avec un remplissage à 100 % et chaque couche orientée à 90º par rapport à la précédente.

En théorie, si nous faisons varier chaque couche d'un petit angle , dans de grands morceaux constitués d'un grand nombre de couches superposées, on pourrait obtenir une isotropie planaire dans le plan XY, mais nous n'atteindrions toujours pas une isotropie complète.

On pourrait essayer d'obtenir les sections réelles des pièces et ainsi prédire leurs propriétés théoriques dans chaque direction, cependant en pratique les imprimantes FDM ne sont pas suffisamment précises pour obtenir des structures homogènes et reproductibles , comme on le voit sur l'image 5 .

Image 5 :Sections de pièces imprimées avec des couches de 0,1, 0,2 et 0,3 mm. Source :S. Garzon-Hernandez et al. Matériaux et conception 188 (2020) 108414

Pour tout cela, il est très difficile de prédire le comportement mécanique d'une pièce imprimée en FDM.

Cependant, ce phénomène n'est pas universel dans l'impression 3D. D'autres technologies telles que l'impression 3D SLA et l'impression 3D SLS produisent des pièces avec une isotropie élevée.

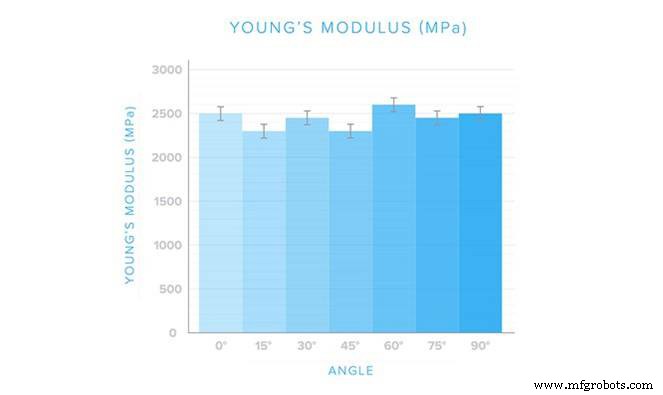

Dans l'impression SLA, les pièces sont formées en photopolymérisant une résine couche par couche . Cela implique que les pièces sont complètement denses et donc leur section apparente et réelle sont les mêmes . De plus, la cohésion entre les molécules est formée par des liaisons chimiques et de manière homogène dans toute la pièce.

Image 6 :module d'Young d'une pièce imprimée par SLA, mesuré sous différents angles. Source :Formlabs

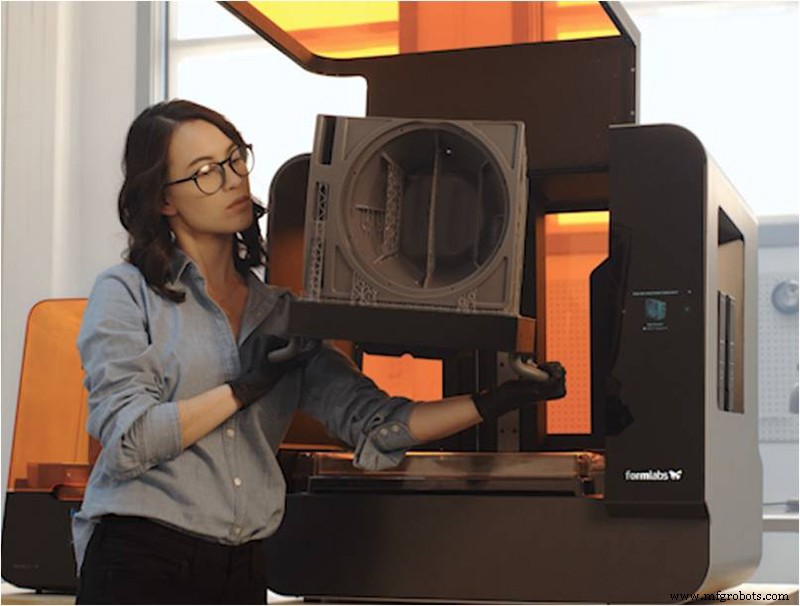

Malgré le fait que traditionnellement les résines SLA n'étaient pas envisagées pour les applications techniques en raison de leurs mauvaises propriétés mécaniques, ces dernières années, il y a eu un bond significatif dans le développement de résines aux propriétés mécaniques et thermiques compatibles avec les exigences les plus exigeantes. C'est le cas des résines techniques de Formlabs qui, avec la Form 3L imprimante, capable de produire des pièces jusqu'à 335x200x300 mm, forment le tandem parfait pour de nombreuses applications nécessitant des pièces isotropes à hautes propriétés mécaniques.

Image 7 :Imprimante SLA Form 3L. Source :Formlabs

Cependant, malgré la percée dans le développement de matériaux techniques pour les SLA, la technologie qui garantit les meilleurs résultats pour les applications techniques est l'impression 3D SLS.

Cette technologie est basée sur le frittage couche par couche de microparticules polymères . Le résultat est des pièces aux caractéristiques idéales pour les applications d'ingénierie :elles ont une isotropie élevée, une précision dimensionnelle élevée et peuvent être imprimées sans support, permettant des géométries très complexes et même l'impression de mécanismes mobiles déjà assemblés.

Les pièces produites par impression SLS sont poreuses, cependant contrairement à celles produites par FDM, leur porosité est homogène et ne dépend pas de l'orientation de la pièce lors de l'impression , comme on peut le voir sur l'image 8.

Image 8 : Microstructure interne d'une pièce imprimée à l'aide de SLS.

Cela leur confère une isotropie élevée, car, bien que leurs sections réelles et leurs sections apparentes ne soient pas les mêmes, elles restent constantes dans toutes les directions.

C'est pourquoi, bien que les propriétés mécaniques des pièces imprimées par SLS soient différentes de celles du matériau de départ, elles sont constantes, indépendantes de l'orientation de la pièce et peuvent être facilement déterminées , qui simplifie les calculs d'ingénierie et permet de déterminer avec de faibles marges d'erreur la résistance et la durée de vie utile des composants fabriqués à l'aide de cette technologie.

De plus, l'impression SLS permet l'utilisation de polymères techniques largement utilisés dans le secteur industriel , comme le nylon 11 , nylon 12 ou encore des élastomères thermoplastiques comme le TPE et TPU .

C'est le cas des imprimantes 3D comme Lisa Pro, une imprimante avec un excellent rapport qualité prix, capable de produire des pièces de très haute qualité dans des matériaux comme le polyamide 11, grâce à sa capacité à imprimer sous atmosphère d'azote.

Vidéo 1 : Vidéo Lisa Pro. Source :Sinterit

Lorsqu'il s'agit de produire des pièces par impression 3D qui doivent répondre à certaines exigences mécaniques, il ne faut pas seulement considérer les propriétés du matériau de départ mais aussi la technologie par laquelle il sera fabriqué. Bien que la technologie FDM est probablement le plus polyvalent lorsqu'il s'agit de choisir des matériaux techniques , le fait que les pièces imprimées aient une très faible isotropie peut être un gros problème difficile à surmonter dans de nombreux cas. Orientation de la pièce lors de l'impression, sélection des motifs de remplissage, et une bonne compréhension de où et dans quelles conditions la pièce fonctionnera sont des facteurs critiques dans la production de composants techniques à l'aide de l'impression 3D FDM. Cela signifie que la conception et la production de pièces utilisant cette technologie est peut-être la plus complexe tout en présentant des limitations importantes.

Beaucoup de ces limitations disparaissent avec l'impression SLA et SLS . La possibilité d'obtenir des pièces à porosité dense ou homogène , avec une haute isotropie et la disponibilité dematériaux techniques avec de bonnes propriétés mécaniques , en font une alternative prometteuse pour les applications où l'impression 3D FDM n'est pas adaptée.

De plus, la possibilité d'imprimer des pièces sans avoir besoin de supports pré-assemblés et de mécanismes mobiles , fait de l'impression SLS la technologie idéale en réduisant et en simplifiant le post-traitement des pièces.

impression en 3D

- Les 3 étapes de base de l'impression 3D

- Pourquoi l'impression 3D est à la hausse

- Comment l'impression 3D fait sa marque dans le monde de la médecine

- 12 entreprises repoussant les limites de l'impression 3D

- 6 façons de réduire le coût de l'impression 3D

- Impression du fusible 1 avec le fusible 1

- L'importance de l'interopérabilité dans les applications logicielles 3D

- L'avenir de l'impression 3D dans la fabrication

- L'impression 3D est-elle l'avenir de la fabrication ?