Conception d'une turbine Tesla imprimée en 3D — Partie 2

Présentation

Il s'agit du deuxième volet d'une série en deux parties détaillant la mise à niveau d'une turbine Tesla usinée avec des pièces Markforged. Dans le premier volet, nous avons présenté les turbines Tesla, discuté des pièces se prêtant bien à l'impression 3D et remplacé le boîtier de la turbine par une pièce Markforged. Maintenant, nous allons nous attaquer à l'autre composant imprimé de notre rénovation de turbine :le boîtier de roulement.

Le boîtier de palier de turbine Tesla

Alors que le carter de turbine entoure l'ensemble arbre, il ne le touche pas. Au lieu de cela, une pièce intermédiaire appelée boîtier de roulement se boulonne sur le boîtier de turbine et maintient l'ensemble arbre avec deux roulements parfaitement concentriques. En mettant en porte-à-faux les rotors du côté du boîtier de roulement, les concepteurs d'origine ont veillé à ce que le machiniste tournant la pièce d'origine puisse facilement vérifier la concentricité des trous de roulement. Ceci est d'une importance cruciale. À 24 000 tr/min, tout désalignement des rotors de la turbine pourrait entraîner une défaillance catastrophique. Dans le boîtier en aluminium (tel qu'il a été usiné à l'origine), les tolérances pour chacun de ces ajustements de roulement étaient de +0/-.0004". Des tolérances extrêmement serrées garantissent que les raccords serrés s'ajustent bien sans être trop serrés au point d'entraver la rotation du roulement. Bien que cette pièce puisse être fabriquée sur une machine Markforged, c'est une tâche beaucoup plus longue que le carter de turbine.

Modifications de conception de fabrication additive

Bien que cette partie soit définitivement imprimable, elle représente un défi beaucoup plus difficile que le boîtier de turbine pour plusieurs raisons. Premièrement, les ajustements des roulements doivent être précis et concentriques; cependant, les tolérances peuvent être légèrement plus lâches en raison de la dureté de surface réduite de l'Onyx. C'est une bénédiction déguisée, car atteindre une tolérance de +0/-.001" est beaucoup plus réaliste que ce qui est requis pour l'aluminium. Deuxièmement, nous devions être en mesure d'imprimer à la fois les rainures des bagues de retenue et les brides en porte-à-faux avec précision. Ces deux éléments nécessitaient un matériau de support important qui pouvait être retiré des zones difficiles d'accès sans endommager la pièce. Heureusement, nos supports pelables permettent d'imprimer facilement les rainures et les brides des bagues de retenue. Troisièmement, nous devions insérer une quantité importante de fibres dans les pièces, en particulier autour des roulements. Si la pièce se déformait, toute précision obtenue avec les ajustements de roulements serait annulée. La pièce est assez grande pour s'adapter à six anneaux de fibre autour de chaque roulement ; c'est un grand soutien.

Impression du boîtier

Atteindre des tolérances serrées est possible sur toutes nos machines. Pour le prouver, nous avons décidé d'imprimer deux versions du boîtier de roulement :une sur la Mark Two Enterprise et une sur la Mark X avec vérification dimensionnelle au laser.

Marquez deux logements

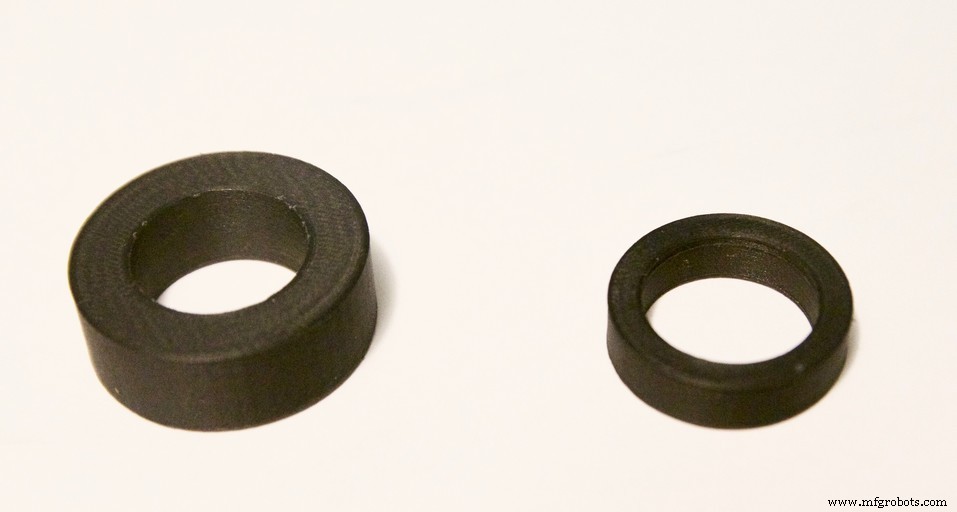

Pour imprimer des tolérances serrées sur le Mark Two, nous devons utiliser des tests unitaires mesurés indépendamment. Nous avons traité explicitement des tests unitaires dans un article de blog précédent; ils sont incroyablement utiles pour nous permettre d'imprimer des tolérances serrées sans conception en boucle fermée. Pour le boîtier de roulement, nous procédons à l'abstraction de chacun des deux ajustements de roulement sur les bagues et imprimons plusieurs tests unitaires. Après chaque impression de test unitaire, nous mesurons le diamètre interne aussi précisément que possible (mesurer des cercles internes imprimés en 3D avec des compas peut être assez difficile) et ajustons les dimensions de nos pièces en CAO. Après avoir répété deux fois avec chaque ajustement de roulement, nous intégrons chaque nouvelle dimension dans la pièce complète et l'imprimons. Ce n'est qu'après avoir mesuré et validé la totalité de la pièce que nous essayons d'insérer le matériel. Si tout fonctionne comme prévu, les roulements s'emboîtent parfaitement et nous pouvons installer le boîtier de roulement sur le boîtier de turbine.

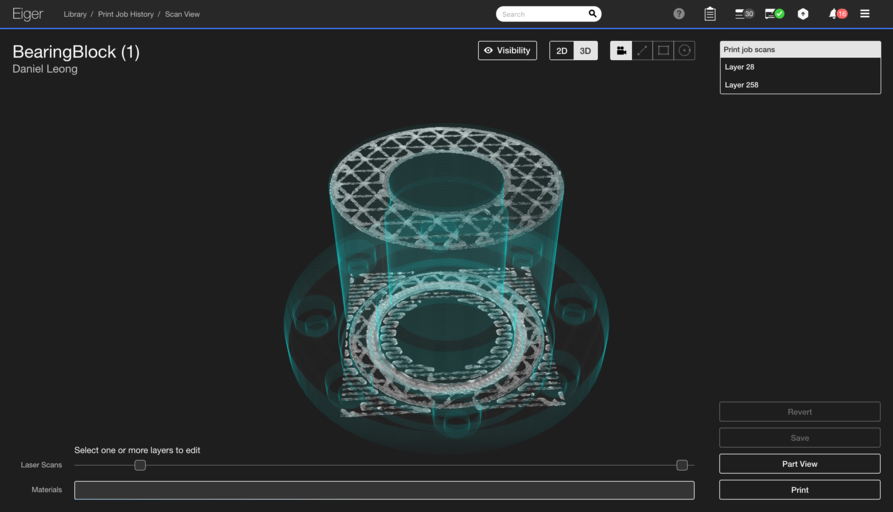

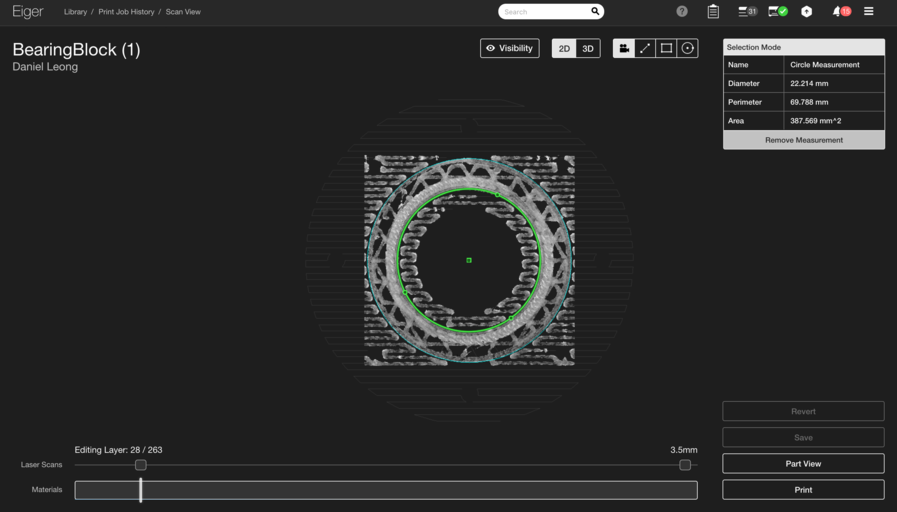

Logement Mark X

Parce que l'assurance dimensionnelle sur le Mark X est toujours validée par l'homme, nous ne pouvons pas simplement imprimer une pièce parfaite. Cependant, le dimensionnement laser simplifie grandement notre processus. Au lieu d'utiliser des tests unitaires (qui, bien qu'excellents, courent toujours le risque de ne pas vérifier la tolérance car le test unitaire avec des dimensions en tolérance doit encore être répliqué), nous imprimons la pièce entière avec un scan laser sur des couches qui contiennent chacun des deux ajustements de roulements critiques. Cela nous permet de vérifier chacun des ajustements de roulement pendant l'impression sans avoir à utiliser des étriers. Bien que nous ayons réussi à atteindre les deux tolérances du premier coup (excluant la nécessité d'une réimpression), manquer l'une ou l'autre des tolérances aurait entraîné une simple redimensionnement et une réimpression. Ce flux de travail est sans intervention et beaucoup plus simple que l'utilisation de tests unitaires.

Conclusion

Bien que complexe, le boîtier de roulement s'est avéré être une excellente application de l'impression 3D à tolérance serrée. Nous avons validé que nous pouvions imprimer une pièce fonctionnelle avec peu de modifications de conception sur le Mark Two et le Mark X. Mieux encore, les boîtiers fonctionnent de manière interchangeable; les deux permettent au rotor de la turbine de tourner parfaitement.

Vous voulez voir plus d'applications de machines Markforged comme celle-ci ? Suivez-nous sur Facebook, Twitter, Instagram et Linkedin pour plus de mises à jour !

impression en 3D

- Les 10 meilleurs conseils à prendre en compte lors de la conception de votre pièce FDM

- Applications d'impression 3D métal (partie 2)

- Conception d'une turbine Tesla imprimée en 3D – Partie 1

- Inspection en cours :amélioration des pièces imprimées en 3D

- Une partie de la semaine – Amortisseur imprimé en 3D

- Drones extrêmes imprimés en 3D

- Précision dimensionnelle des pièces imprimées en 3D

- Comment obtenir des pièces imprimées en 3D plus résistantes

- Méthode d'inspection des pièces imprimées en 3D (partie 3)