Une partie de la semaine – Amortisseur imprimé en 3D

Comme vous l'avez vu dans quelques-uns de nos articles précédents, chaque vendredi, nous voyons les choses intéressantes que nos employés créatifs ont faites à Part of the Week. Depuis le récent lancement de notre nouveau filament Onyx, notre équipe d'applications a testé les limites de ce matériau d'impression 3D de qualité industrielle et découvert de nouvelles façons de l'utiliser. Vendredi dernier, une partie de la semaine est allée à mon amortisseur imprimé en 3D.

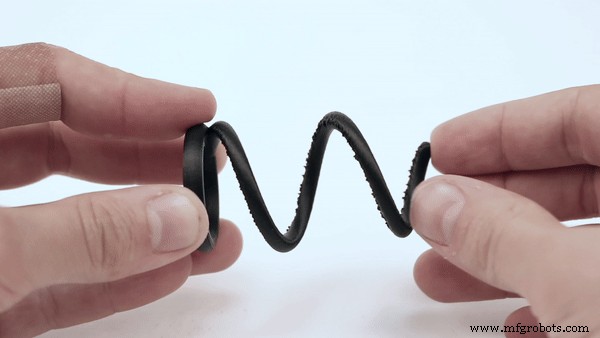

Commençons donc par le début. Comme vous l'avez peut-être vu sur mon poste de charnières vivantes renforcées, j'ai expérimenté la flexibilité de nos filaments. Bien que l'Onyx soit plus rigide que le Tough Nylon, lorsqu'il n'est pas renforcé, il est toujours un peu flexible. Lors du test initial de sa tolérance de surplomb pour montrer la stabilité dimensionnelle, j'ai imprimé cette pièce :

Dans un premier temps pour montrer comment il gérait les porte-à-faux, je me suis alors rendu compte… qu'il fonctionnait aussi comme un ressort ! Il s'avère que l'Onyx est suffisamment solide et flexible dans la direction Z pour permettre l'impression en 3D de ressorts, à la fois pour l'extension et la compression.

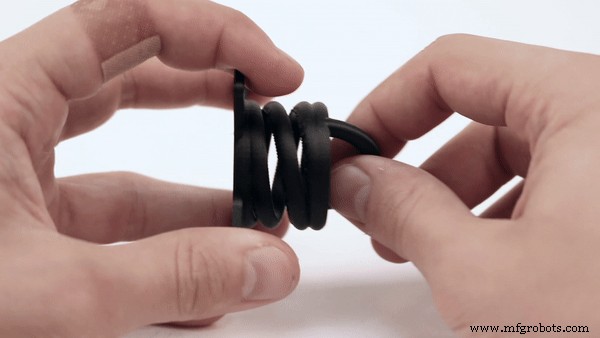

En modifiant les dimensions :épaisseur, diamètre de la bobine, pas, etc., je suppose que vous pouvez ajuster la constante du ressort pour créer différents comportements d'amortissement, mais cela doit encore être testé. Le ressort de compression n'était qu'une bobine imprimée en 3D sans matériau de support, tandis que le ressort d'extension que j'ai conçu avec deux bobines, créant essentiellement deux ressorts en parallèle. Les deux ont été imprimés sans matériau de support, donc dans la conception du ressort d'extension, chaque section de la bobine repose en fait sur la section en dessous.

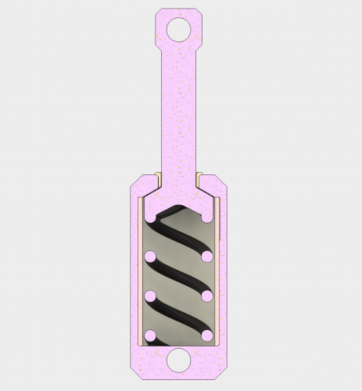

J'ai ensuite fait un pas de plus pour créer l'amortisseur. Au lieu d'imprimer les ressorts exposés, je les ai enfermés dans un cylindre et j'ai ajouté un arbre et des trous de montage. Tout dans Onyx est en fait une seule pièce, donc tout est connecté. Celui-ci devait être imprimé sans supports, sinon il serait impossible d'enlever ceux de l'intérieur ! Voici une vue en coupe transversale de l'amortisseur, modélisé dans Autodesk Fusion 360 :

Notez qu'il y a en fait trois parties dans cet amortisseur :la plus grande partie est le corps principal, qui comprend le cylindre, l'arbre et le ressort tous connectés et imprimés en une seule pièce en Onyx. J'étais préoccupé par le frottement entre quelques-unes des surfaces - y compris le ressort en contact avec la paroi intérieure du cylindre et l'arbre frottant contre son trou à travers le haut du cylindre, de sorte que les deux autres pièces sont imprimées en nylon. L'un est un manchon à glisser à l'intérieur du cylindre et l'autre une douille pour le trou dans le haut. notre Tough Nylon est un peu plus lisse que notre filament Onyx, et le nylon est couramment utilisé pour le matériau des bagues, alors j'ai pensé que ce serait une bonne façon de l'utiliser.

Pour éviter les matériaux de support, j'ai gardé tous les angles sous 60 degrés par rapport au surplomb et j'ai calculé le pas du ressort pour m'assurer qu'il s'agissait d'un surplomb que l'imprimante pouvait tolérer. Comme le ressort d'extension ci-dessus, j'ai en fait utilisé deux bobines dans cette conception pour soutenir l'arbre de l'amortisseur.

Vous remarquerez sur la vue en coupe transversale que le manchon en nylon est entièrement encastré dans le corps de l'amortisseur. Pour le faire entrer, j'ai d'abord imprimé le manchon et la bague en nylon, en nylon sur un Mark Two. J'ai ensuite ajouté deux pauses à l'impression de l'amortisseur. Le premier était sur la couche directement au-dessus de l'endroit où se termine le manchon en nylon, pour faire glisser le manchon en nylon. J'ai ensuite commencé l'impression de l'amortisseur en Onyx sur une imprimante Mark Two Enterprise et j'ai attendu (longtemps) la première pause .

J'ai glissé le manchon en nylon, repris l'impression et le filament Onyx imprimé juste sur le nylon. La pause suivante a eu lieu après la fin de l'impression du haut du cylindre, afin que je puisse faire glisser la bague. Une fois l'impression terminée, la douille et le manchon sont entièrement encastrés dans l'amortisseur. Avec un peu de superglue, j'ai fixé la bague en place pour l'empêcher de se détacher.

Et voilà, un amortisseur entièrement imprimé en 3D. J'aimerais tester cela à un moment donné pour voir quand il commence à échouer, mais le problème est que maintenant qu'il est entièrement fermé, je ne peux pas vraiment dire comment il se comporte… veuillez commenter ou partager si vous avez des idées de moyens intéressants d'utiliser cette propriété d'Onyx !

Si vous finissez par imprimer en 3D quelque chose de cool avec votre imprimante Markforged, n'oubliez pas de le partager avec nous sur Twitter ou Instagram !

Voici tous les fichiers STL et MFP dont vous aurez besoin pour fabriquer l'amortisseur :Corps de choc :STL et MFP (rappelez-vous, si vous utilisez le STL, imprimez sans supports ! Les pauses sont dans le fichier mfp aux couches 758 et 880.)Manchon en nylon STLDouille en nylon STLSmanche et douille MFP

impression en 3D

- Les prothèses imprimées en 3D sont l'avenir

- Conception d'une turbine Tesla imprimée en 3D – Partie 1

- Inspection en cours :amélioration des pièces imprimées en 3D

- Pièce imprimée en 3D Markforged :distributeur de bobine

- Partie de la semaine — Gabarit de tendeur de roue composite de Carl Calabria

- Précision dimensionnelle des pièces imprimées en 3D

- Quel est le prix de l'amortisseur ?

- Introduction aux jambes d'amortisseur

- Comprendre le fonctionnement de l'amortisseur