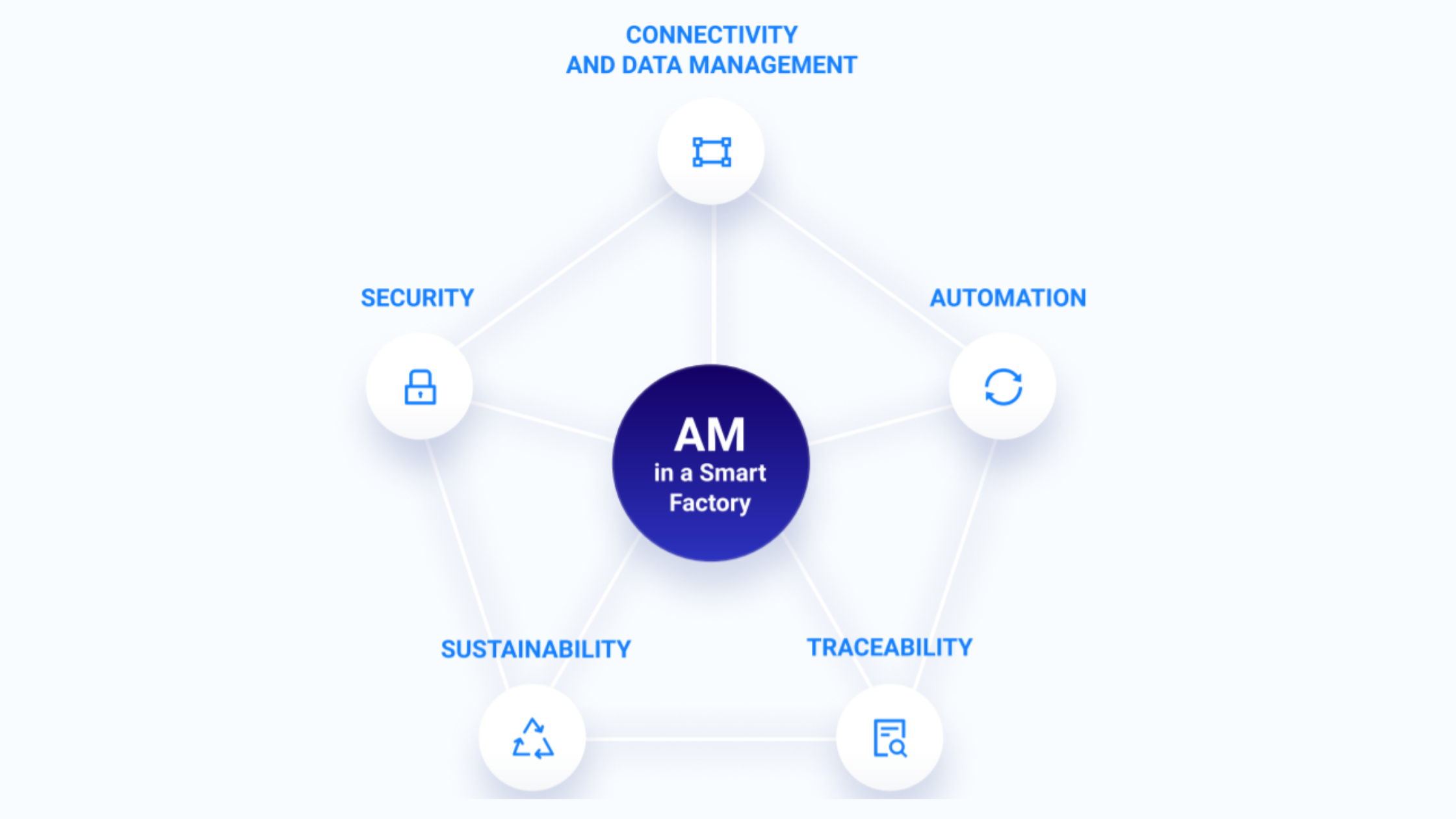

La fabrication additive dans une usine intelligente :5 clés du succès

[Crédit image : systèmes 3D]

L'évolution des technologies numériques a fondamentalement changé le mode de fonctionnement des usines de fabrication. Les installations deviennent de plus en plus interconnectées, ouvrant la voie aux usines du futur, également appelées usines intelligentes.

Aujourd'hui, plus d'un tiers des usines ont été transformées en installations intelligentes, et les entreprises prévoient d'en établir 40 % de plus au cours des cinq prochaines années.

L'une des technologies clés facilitant le passage aux usines intelligentes est la fabrication additive (AM), une méthode de fabrication numérique essentielle.

Cependant, l'intégration de la FA dans une usine intelligente s'accompagne de toute une série de défis. Outre le manque de connectivité et de traçabilité, les entreprises sont confrontées à des difficultés lorsqu'il s'agit d'établir un flux de travail de FA automatisé et sécurisé basé sur des principes de durabilité.

Sans tenir compte de ces facteurs dès le début, les fabricants qui cherchent à intégrer la FA dans leurs usines intelligentes auront du mal à faire évoluer l'utilisation de la technologie, à mesure que leurs opérations se développeront.

Ci-dessous, nous examinons en profondeur les cinq exigences essentielles à l'intégration de la FA dans une usine intelligente et partageons des conseils, des solutions et des approches qui vous aideront dans votre cheminement vers la fabrication intelligente.

Pour récolter les fruits des usines intelligentes, près de 70 % des fabricants se sont lancés dans une démarche de transformation numérique, selon le rapport de Capgemini.

Dans ce contexte de numérisation, la FA devient rapidement une technologie de fabrication numérique clé.

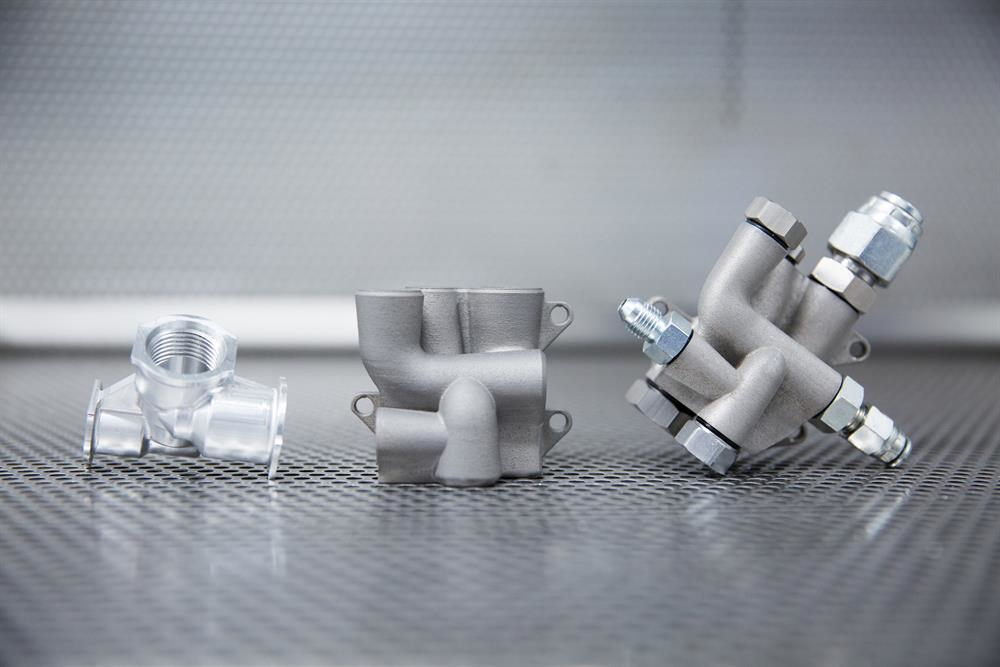

Avec la FA, ou impression 3D, le processus de fabrication d'une pièce est contrôlé par un logiciel, ce qui en fait un processus hautement numérisé. Il s'agit de créer un modèle 3D en CAO puis de le convertir en couches bidimensionnelles qui sont ensuite appliquées, les unes après les autres, lors de l'impression. Contrairement aux processus conventionnels qui reposent sur des moules ou des outils de coupe, le seul outil nécessaire en FA est une imprimante 3D.

Malgré les nombreux avantages de la FA, de nombreuses organisations ont encore du mal à tirer pleinement parti de la fabrication additive en tant que solution d'usine intelligente. La raison en est souvent le manque de connectivité, d'automatisation et de sécurité, entre autres, nécessaires pour faire évoluer la FA dans une usine intelligente.

Dans la fabrication additive, les données sont générées en continu, à chaque étape de la production. Cela inclut les données du matériel et des matériaux, aux données de différents systèmes logiciels (ERP, PLM).

Pour pouvoir utiliser ces données à des fins d'analyses et d'améliorations opérationnelles, il est essentiel de s'assurer qu'aucun élément d'équipement ou élément de données ne reste isolé.

L'Internet industriel des objets (IIoT) est la technologie clé permettant une connectivité accrue et des capacités de collecte de données, grâce à l'utilisation de capteurs, d'émetteurs, de logiciels et de réseaux.

IIoT offre la possibilité de supprimer les silos entre la technologie opérationnelle (machines de FA et autres équipements) et la technologie de l'information (logiciels et réseaux) pour assurer un transfert de données continu et en temps réel.

Alors que la nouvelle génération d'imprimantes 3D est équipée de capacités IIoT, les fabricants ont toujours du mal à collecter et analyser les données fournies par IIoT. L'un des principaux défis liés à l'utilisation des données AM réside dans les systèmes déconnectés et les processus manuels, qui ne permettent pas un accès en temps réel aux données.

Une façon d'obtenir une meilleure connectivité et un meilleur accès aux données consiste à utiliser un logiciel spécialisé qui peut relier vos machines et vos systèmes logiciels, comme ERP, PLM, dans un seul système.

La mise en place d'un tel système est possible grâce au logiciel Manufacturing Execution System (MES), qui sert de plate-forme centralisée reliant les processus de FA.

La connectivité, activée par le logiciel MES, met les données à portée de main, vous permettant d'établir un flux continu de données AM pertinentes en temps réel qui prend en charge une traçabilité complète et une prise de décision agile.

Par exemple, le logiciel MES pour AM peut fournir une capacité de tableau de bord pour suivre et documenter les KPI liés à l'efficacité globale de l'équipement (OEE), tels que l'utilisation de la machine, la production et le temps de réparation.

Ceci, à son tour, permet d'optimiser la planification de la production FA, ce qui sous-tend l'utilisation avancée de la FA dans votre usine numérique.

Lire aussi :AMFG collabore avec HP pour améliorer la connectivité du système AM

L'un des principaux facteurs limitatifs de la FA aujourd'hui est le coût du travail humain pour les tâches répétitives. C'est pourquoi la clé pour amener la FA dans les usines intelligentes réside dans l'automatisation de bout en bout.

Réalisée grâce à une combinaison de matériel et de logiciels, ainsi que de robotique, de capteurs et de réseaux, l'automatisation garantit des processus plus rationalisés dans le cadre d'un cycle de production numérique de bout en bout.

L'automatisation AM couvre tous les niveaux du flux de travail AM, de la conception à la production, en passant par la gestion des pièces et le post-traitement.

Au stade de la conception, il existe actuellement des solutions qui aident à automatiser certaines parties du processus de conception, comme la génération de support.

De plus, les outils de conception, tels que l'optimisation de la topologie, évoluent pour aider à générer et valider les meilleures conceptions FA pour une application donnée et des exigences d'ingénierie.

Au stade de la production, il est possible de rationaliser la planification et la gestion de la production à l'aide du logiciel MES. Le logiciel remplace les processus à forte intensité de main-d'œuvre, tels que la gestion manuelle des commandes et la gestion de projet, grâce à l'utilisation d'une plate-forme numérique unique.

De plus, le matériel d'impression 3D est de plus en plus automatisé grâce à l'utilisation de capteurs, permettant une surveillance complète du processus. Un exemple de la façon dont les entreprises peuvent bénéficier d'un matériel plus intelligent est la maintenance à distance, qui, en cas de panne, permet aux entreprises de trouver une solution plus rapidement pour garantir un TRS élevé.

Parmi toutes les étapes du workflow AM, le post-traitement AM a longtemps été le moins automatisé. Cela est en train de changer avec l'introduction de systèmes de post-traitement orientés vers le nettoyage, le dépoudrage, l'élimination des supports et la teinture automatisés pour les pièces imprimées en 3D.

Les robots et les véhicules guidés automatisés jouent également un rôle croissant dans l'automatisation des processus AM en rationalisant la manipulation des pièces et les opérations de chargement/chargement.

La traçabilité est actuellement l'une des principales préoccupations des entreprises qui adoptent la FA pour la production.

Dans la fabrication, la traçabilité signifie la capacité de suivre chaque pièce et chaque produit tout au long du processus de fabrication, du moment où les matières premières entrent dans l'usine jusqu'au moment où les produits finaux sont expédiés.

L'importance de la traçabilité va au-delà des rappels de produits possibles. Il s'agit également d'améliorer la visibilité tout au long du processus de production et de vous permettre de suivre les données clés et d'optimiser vos processus.

La demande de traçabilité tout au long du processus de production de FA est motivée par plusieurs facteurs, notamment :

Un défi à cela est la capacité de tracer le matériel réutilisé. Par exemple, dans la technologie de fusion sur lit de poudre métallique, une fois le processus d'impression terminé, une certaine quantité de poudre métallique reste non fondue et peut être tamisée puis mélangée avec une nouvelle poudre dans une proportion spécifiée.

Le processus de réutilisation des matériaux doit être traçable, afin que les utilisateurs finaux puissent être assurés qu'ils utilisent des matériaux de haute qualité pour construire des pièces critiques.

Plusieurs solutions logicielles sont actuellement disponibles pour suivre l'origine de la poudre, le nombre de fois qu'elle a été recyclée et dans quelles constructions elle a été utilisée.

De plus, la traçabilité des lots est essentielle pour s'assurer que les pièces de chaque lot sont conformes à toutes les normes de sécurité ou de qualité.

Si une pièce tombe en panne, par exemple, la cause première devra être identifiée. Disposer d'un système permettant aux opérateurs de suivre la cause d'une défaillance d'une pièce est un exemple fondamental de traçabilité au travail. Sans les bonnes données à portée de main, atteindre ce niveau de traçabilité est impossible.

Le MES est un exemple de système adopté par les entreprises de FA pour assurer la traçabilité. La traçabilité de bout en bout, rendue possible par le logiciel MES, peut établir des processus de gestion de la qualité plus efficaces grâce à des outils d'analyse de données et de veille économique.

Être capable de suivre exactement ce qui est arrivé à vos fichiers et pièces 3D, et quand, tout au long du cycle de vie du produit, ajoute un nouveau niveau de qualité de processus pour la FA, car les entreprises peuvent facilement examiner les données clés et optimiser les processus en cas d'erreurs ou de défauts.

L'établissement d'opérations de FA traçables est la première étape vers l'utilisation de la technologie pour la production, car elle permet d'assurer la transparence et la responsabilité tout au long de la chaîne d'approvisionnement et de prouver que les produits répondent à certaines normes et aux réglementations de l'industrie.

Lire aussi :5 façons dont la visibilité de la production en temps réel fait progresser vos opérations de FA

Dans une usine intelligente, le modèle de production linéaire traditionnel « prendre, fabriquer, disposer » n'est plus viable. La fabrication intelligente signifie une fabrication durable, où les entreprises poursuivent une économie circulaire qui préserve et réutilise les ressources, des matières premières aux consommables usés.

Grâce à sa capacité à produire des conceptions plus efficaces qui nécessitent moins de matériel pour la production, la FA est souvent considérée comme une technologie durable.

Malgré ces avantages, des améliorations sont encore possibles. Pour utiliser la FA de manière durable dans une usine intelligente, il est important de prendre en compte les principes clés du développement durable :

Du point de vue de la durabilité, les taux de consommation d'énergie sont directement corrélés à des considérations environnementales, comme les émissions de CO2.

La fabrication additive, notamment avec les métaux, n'est en aucun cas une technologie à faible consommation d'énergie.

Faire de la FA une partie de votre fabrication intelligente vous obligera à trouver des moyens de compenser un taux de consommation d'énergie élevé.

Une façon d'y parvenir est de choisir l'application adaptée à la technologie et d'optimiser autant que possible sa conception. Les conceptions optimisées sont moins chères et plus rapides à produire. En outre, de meilleures conceptions profitent au système, où la pièce fabriquée de manière additive sera utilisée (par exemple, une voiture ou un avion), en le rendant plus économe en énergie.

Garder les matériaux utilisés aussi longtemps que possible

Un autre facteur de durabilité important à prendre en compte est la recyclabilité et la réutilisation des matériaux de FA.

Alors que les polymères utilisés dans la FA peuvent, dans la plupart des cas, être facilement recyclés, la principale préoccupation pour l'utilisation durable des matériaux vient de la FA métallique.

Lors de l'adoption de technologies de FA métal qui utilisent des métaux en poudre, il est essentiel d'établir un processus de recyclage et de réutilisation appropriés des poudres métalliques. Cela, par exemple, comprend la création d'un régime strict pour mélanger les poudres utilisées et non utilisées afin d'assurer la traçabilité des matériaux.

En plus de la réutilisation des poudres AM, l'industrie développe des approches pour recycler les déchets de matériaux en une poudre adaptée à la fabrication additive.

Par exemple, 6K, anciennement Amastan Technologies, contribue à une économie entièrement circulaire avec son procédé UniMelt. Il utilise une méthode exclusive de broyage mécanique des déchets d'usinage, comme les copeaux et les copeaux, ainsi que les supports AM et les pièces rejetées, en fines particules. Ceux-ci sont ensuite introduits dans un système plasma pour produire des poudres de haute qualité.

Gestion des déchets

La réalité de la FA est qu'elle n'est pas intrinsèquement inutile. Il existe deux principales sources de déchets, l'une étant les déchets de post-traitement et l'autre les impressions ratées.

Dans la plupart des cas, ces flux de déchets peuvent être grandement minimisés en les prenant en compte aux stades de la conception et de la préparation de la construction.

Par exemple, les ingénieurs peuvent optimiser les structures de support afin qu'il y ait moins de matériau de structure de support à retirer une fois l'impression terminée.

Les échecs d'impression peuvent être évités à l'aide d'un logiciel de simulation, offrant un aperçu du comportement d'une pièce pendant le processus d'impression. Avec la simulation, il devient plus facile de prévoir les problèmes d'impression qui entraîneraient un échec d'impression et de les corriger au stade de la conception.

En fin de compte, avec la bonne approche, la possibilité d'établir un processus de fabrication additive presque sans gaspillage est à portée de main.

Alors que l'industrie s'efforce de saisir la valeur commerciale associée à la fabrication intelligente, le besoin de résoudre les problèmes de cybersécurité n'a jamais été aussi grand.

Sans l'intégrité, la confidentialité et la gestion des droits des données AM en place, les entreprises ne seront pas en mesure de faire évoluer l'AM dans une usine intelligente.

À l'appui de cela, plus d'un tiers des fabricants hésitent à investir dans les technologies numériques en raison des risques de sécurité.

Les préoccupations concernant la sécurité des technologies numériques, comme la FA, sont bien fondées. Les fichiers numériques contiennent des données relatives aux spécifications du produit et à la manière dont une pièce doit être produite.

L'accès non autorisé à ces données peut avoir de graves conséquences pour les entreprises, telles que le vol ou la falsification de données, constituant une menace majeure pour l'intégrité de la propriété intellectuelle d'une entreprise.

Avec la fabrication traditionnelle, le vol d'un article ne se traduira généralement pas par une perte de revenus considérable. Avec AM, les conséquences pourraient être beaucoup plus graves.

Une fois qu'un fichier de conception est compromis, une personne non autorisée peut avoir accès aux caractéristiques de conception exclusives d'une pièce, ce qui lui permet de reproduire un objet aussi souvent qu'elle le souhaite, à condition qu'elle dispose du bon équipement.

Par conséquent, la transmission numérique sécurisée des données AM, au sein d'une usine intelligente et vers des partenaires externes, devient essentielle pour garantir le maintien de l'intégrité des données.

Il y a plusieurs choses sur lesquelles vous devez vous concentrer pour sécuriser les données AM dans votre usine intelligente.

Éduquez votre peuple

Tout d'abord, vous devez reconnaître que les utilisateurs peuvent être votre plus grande menace. Le personnel peut commettre des erreurs qui mettent en danger les données ou les systèmes de votre entreprise, souvent parce qu'ils n'ont pas la formation requise pour leur apprendre à protéger l'entreprise pour laquelle ils travaillent.

C'est pourquoi il doit devenir votre priorité absolue d'éduquer votre personnel et de le motiver à prêter attention aux cybermenaces et aux contre-mesures.

Gérez l'accès à vos données

Deuxièmement, vous devez vous concentrer sur la façon dont vous gérez l'accès aux données, ainsi que suivre les pratiques de cryptage et d'authentification forte.

Plusieurs entreprises développent des solutions de sécurité pour la FA, vous permettant de crypter les fichiers de conception, afin que seuls les utilisateurs autorisés aient accès aux données jointes.

Passer aux formats de fichiers sécurisés

Une autre considération est d'adopter des formats de fichiers standardisés qui prennent en charge le transfert de données sécurisé et l'interopérabilité.

Alors que l'industrie de la FA continue de s'appuyer sur un format de fichier .stl à l'ancienne, des initiatives ont été prises pour le remplacer par un format de fichier plus efficace, appelé .3mf. Par rapport au .stl, le nouveau format de fichier a été conçu avec des capacités de protection des données à l'esprit qui empêchent l'utilisation abusive ou la corruption des données à des fins commerciales.

Investir dans le matériel AM en gardant à l'esprit les fonctionnalités de sécurité

De plus, comme la connectivité des imprimantes 3D augmente, vous devez faire de la sécurité une exigence pendant le processus d'approvisionnement. Étant donné que votre équipement AM vous servira pendant de nombreuses années, des fonctionnalités de sécurité doivent être intégrées dans la conception de l'équipement, pour faciliter la maintenance et la protection dans un réseau d'usine hautement connecté.

Bien qu'il existe de nombreuses possibilités de sécurisation de la FA, l'essentiel est qu'il n'y a pas de solution unique pour résoudre tous les problèmes. Au contraire, il faudra une variété de technologies pour sécuriser adéquatement la FA de qualité de production tout au long du cycle de vie.

Une solution consiste à adopter les technologies numériques, comme la FA, dans le cadre d'un mouvement vers une fabrication intelligente.

Bien que de nombreuses entreprises adoptent la FA, elles devront utiliser les bons outils et processus pour mettre en place un flux de travail traçable, automatisé, sécurisé et durable.

Une grande partie de ces exigences peut être satisfaite à l'aide du MES, conçu pour les besoins uniques de la technologie AM.

Le logiciel MES additif permet aux fabricants de lier la planification, la planification et la mise en œuvre de la production dans un fil numérique qui utilise les données pour obtenir une plus grande visibilité et établir des processus de meilleures pratiques dans l'ensemble de l'organisation.

Ce n'est qu'avec un objectif stratégique et les bons outils et technologies en place que les fabricants peuvent jeter les bases du succès à long terme de la FA dans leur usine du futur.

Comment la FA s'intègre-t-elle dans une usine intelligente ?

5 clés pour réussir l'intégration de la FA dans une usine intelligente

Nous avons identifié 5 exigences essentielles pour la FA, alors qu'elle mûrit pour devenir une partie de l'écosystème de fabrication intelligente.

1. Connectivité et gestion des données

2. Automatisation

3. Traçabilité

Avec l'entrée en vigueur des réglementations, des rapports et des exigences de contrôle qualité, le manque actuel de traçabilité dans l'écosystème de la FA et la chaîne d'approvisionnement doit être résolu si la FA doit être intégrée dans une usine intelligente.

4. Durabilité

Réduire la consommation d'énergie 5. Sécurité de bout en bout

Conseils pour sécuriser la FA dans un environnement d'usine intelligent

Mettre à l'échelle la FA dans une usine intelligente avec les bons outils

COVID-19 a montré au monde que les chaînes d'approvisionnement traditionnelles et les écosystèmes de fabrication doivent devenir plus adaptables et agiles pour faire face aux changements et aux défis provoqués par la crise actuelle.

impression en 3D

- Fabrication additive vs fabrication soustractive

- Rockwell Smart Factory Technology s'attaque à la pénurie de compétences

- Les entreprises adoptent les écosystèmes pour réussir dans la fabrication intelligente

- L'usine « intelligente » peut-elle relancer la productivité de la fabrication aux États-Unis ?

- Défis de fabrication basés sur les données

- L'usine numérique :la fabrication intelligente propulse l'industrie 4.0

- L'importance de l'IIoT dans une usine intelligente

- Fabrication intelligente Autodesk

- Qu'est-ce que la fabrication intelligente ?