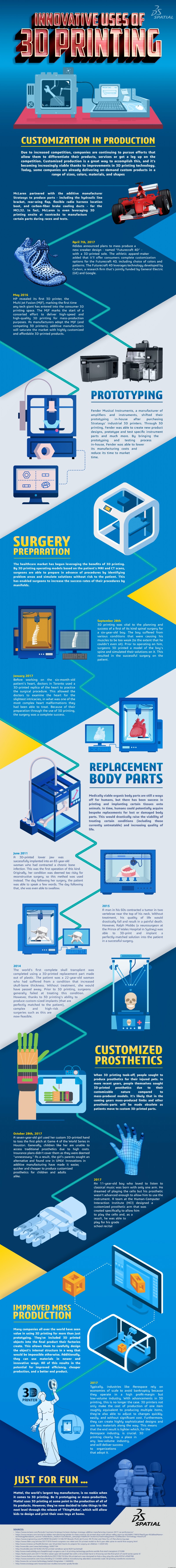

Utilisations innovantes de la fabrication additive

L'utilisation de composants logiciels de fabrication additive se développe dans les industries de pointe. Selon le cabinet d'études de marché MarketsandMarkets (M&M), la valeur de la production d'imprimantes 3D et de la fabrication additive a augmenté pour atteindre 3,5 milliards de dollars en 2017. Les principaux utilisateurs de la fabrication additive sont les secteurs des dispositifs médicaux, de l'aérospatiale et de l'automobile.

Ce n'est pas surprenant. En fabrication additive, le coût d'impression d'une forme complexe est le même que celui d'un dessin simple, surtout en petite quantité.

Dispositifs médicaux et chirurgie

Les avantages de la fabrication additive sont une aubaine pour l'industrie médicale. En tirant parti de la fabrication additive, l'industrie médicale construit des implants hautement personnalisés pour des applications dentaires et orthopédiques. Étant donné que la fabrication additive supprime le coût de l'outillage et de la mise en place (requis dans la fabrication soustractive), les médecins n'ont pas à se soucier des économies d'échelle lorsqu'ils proposent des implants et des prothèses personnalisés au patient.

De plus, la fabrication additive a également permis aux fabricants de produire des conceptions très complexes et très délicates, telles que des articulations conçues pour se connecter avec des os humains. Pour produire ces solutions, les imprimantes 3D doivent fabriquer de minuscules structures de réseau fractal dans lesquelles le tissu osseux peut fusionner, fournissant ainsi une connexion solide entre l'implant et l'os. Il n'y a pas d'autre moyen de produire de telles formes.

De même, les implants dentaires et les insertions impliquent à la fois une personnalisation incroyable et une conception très complexe pour obtenir un ajustement précis. Il y a une précision considérable dans le processus d'implant dentaire. Tout d'abord, cela commence par une radiographie de votre bouche pour examiner vos os. Deuxièmement, le chirurgien doit percer un trou pour l'implant dentaire. Cependant, le chirurgien doit garantir que l'implant (comme la vis pour l'implant) est parfaitement aligné avec la disposition de vos dents. Grâce à l'impression 3D, les dentistes sont désormais en mesure de sécuriser des implants sur mesure. Ces implants et les guides de forage associés sont conçus sur mesure dans un logiciel spécialisé de conception assistée par ordinateur (CAO) d'impression 3D, puis fabriqués avec un degré élevé d'automatisation.

Pour la chirurgie du cerveau, les médecins construiront un appareil sur mesure à la suite d'un scanner de leur patient. Comme en dentaire et en orthopédie, il s’agit de réaliser un implant qui s’adapte précisément au crâne du patient et guide les outils du chirurgien pendant l’intervention. Là encore, un logiciel 3D spécialisé a automatisé la conception de ces aides chirurgicales.

Aéronautique et infrastructure

L'aérospatiale a été un pionnier dans l'adoption de la fabrication additive. Récemment, ses efforts ont abouti à une pièce imprimée en 3D destinée à être utilisée sur des turbosoufflantes commerciales.

Le turboréacteur à double flux LEAP - une joint-venture entre General Electric (GE) et Safran Aircraft Engines - est équipé d'injecteurs de carburant imprimés en 3D. La Federal Aviation Administration des États-Unis a autorisé la buse à être utilisée à bord des avions commerciaux en 2015. Non seulement cette pièce pèse 25 % de moins que son prédécesseur sur les moteurs d'ancienne génération, mais selon GE, elle est cinq fois plus durable.

Tout en offrant des avantages substantiels en termes d'économie de carburant et de réduction des émissions de carbone sur les avions équipés de moteurs LEAP, la pièce imprimée en 3D rationalise également la chaîne d'approvisionnement de production. L'impression 3D a permis à GE de remplacer 20 pièces différentes par une seule unité. Non seulement cela simplifie le processus de fabrication, mais cela réduit également les coûts de maintenance tout au long du cycle de vie.

L'utilisation de logiciels de CAO 3D et d'ingénierie assistée par ordinateur (IAO) est un élément essentiel des efforts de conception et de développement de l'industrie aérospatiale. GE a utilisé la CAO/IAO pour entreprendre les études de conception, la simulation et les analyses nécessaires pour développer la nouvelle tuyère et évaluer sa viabilité avant de passer à l'étape de prototypage.

Imaginez les économies de coûts réalisées par les compagnies aériennes exploitant des dizaines de ces avions, en particulier sur une période de plus de 20 ans. Ce sont les avantages directs de la fabrication additive, on peut donc voir comment sa croissance dans la gestion d'autres sous-ensembles et composants étendra les gains pour les fabricants, les fournisseurs et les consommateurs dans une multitude d'autres domaines.

Outre l'optimisation de la réduction des coûts, l'impression 3D a également permis aux industries d'entreprendre une fabrication très complexe. Pensez aux échangeurs de chaleur. Ces appareils ont un grand nombre de tubes, de fines et d'autres entrées pour faire passer le fluide chaud d'un côté et le fluide froid de l'autre. Mais son processus d'assemblage nécessite de souder les ailettes de refroidissement et de les insérer dans un boîtier étanche. C'est un processus de fabrication laborieux et chronophage avec une marge d'échec considérable.

Mais avec l'impression 3D, l'échangeur de chaleur peut être fabriqué en une seule fois. La fabrication d'une seule unité peut prendre une période relativement longue, mais le résultat final est beaucoup plus fiable. Comme LEAP, l'objectif est de consolider le nombre de pièces nécessaires à l'assemblage en plus d'apporter des améliorations de performances significatives.

L'avenir de la fabrication additive

Les technologies impliquées dans la fabrication additive augmentent en capacité et diminuent en prix. De plus, de nouvelles applications de fabrication additive sont toujours découvertes. Cependant, il existe encore des obstacles majeurs au contrôle et à la prévisibilité des processus.

En termes de contrôle des processus, la fabrication additive manque de normes à l'échelle de l'industrie pour régir le processus de fabrication des matières premières en pièces finies. La fabrication traditionnelle - y compris la fabrication soustractive - bénéficie de ces normes (par exemple, comportement métallurgique lors du processus d'usinage, d'emboutissage ou de forgeage). Il existe des références standard de l'industrie auxquelles les ingénieurs peuvent se référer et consulter.

Cependant, l'industrie n'a pas encore établi ces normes pour la fabrication additive. Par exemple, des entreprises aérospatiales individuelles - telles que GE - mettent en place des régimes de contrôle exclusifs pour leurs efforts de fabrication additive, tandis que le fournisseur d'impression 3D individuel manque entièrement de régimes de contrôle et de normes de l'industrie. Le meilleur moyen d'y remédier est que les organismes de normalisation développent des certifications de conformité communes utilisables par tous, en particulier les petits fabricants.

Enfin, la prévisibilité des processus reste un défi majeur pour les utilisateurs d'imprimantes 3D. L'optimisation de l'orientation de la pièce, du matériau de support et des paramètres de processus nécessite de nombreux essais et erreurs. Mais cela présente également une énorme opportunité pour ceux qui développent les outils logiciels utilisés dans l'impression 3D. La simulation basée sur la physique serait un grand pas en avant. La combinaison de cet élément de simulation avec des informations de processus spécifiques à la machine provenant des fabricants d'imprimantes 3D aidera les fabricants à réduire leurs taux d'erreur et de rebut.

Vous cherchez à dominer le marché des imprimantes 3D avec un délai de mise sur le marché plus rapide, des marges accrues et une différenciation ? Explorez ensuite les SDK de Spatial.

impression en 3D

- Fabrication additive vs fabrication soustractive

- Avantages de la fabrication additive

- Enquête sur les workflows de fabrication additive

- Pourquoi la fabrication additive a besoin de traçabilité pour réussir

- Présentation des vendredis AM et du podcast additif

- Fabrication additive en médecine et en dentisterie

- Fabrication additive dans les applications grand public

- Fabrication additive en électronique

- Fabrication additive dans l'aérospatiale