Entretien d'experts :Technologue en chef d'ANSYS sur la réussite de l'impression 3D en métal avec la simulation

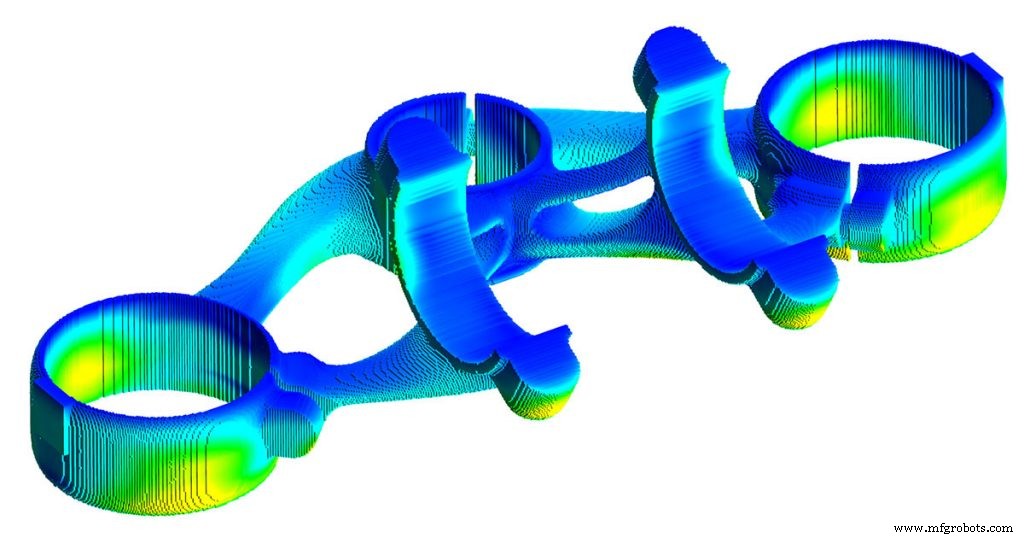

L'impression 3D sur métal peut être une entreprise délicate. Avec des problèmes potentiels tels que la distorsion thermique, les contraintes résiduelles, les fissures et le gauchissement, le processus d'impression pour les métaux est souvent difficile à prévoir, et encore moins à contrôler. C'est là qu'intervient le logiciel de simulation.

Un logiciel de simulation peut être utilisé pour concevoir et simuler des pièces et des processus métalliques, dans le but de minimiser les échecs d'impression au stade de la conception, avant qu'une pièce ne soit envoyée à l'impression.

Une entreprise cherchant à devenir le fer de lance du marché des logiciels de simulation de métaux est ANSYS . L'entreprise d'un milliard de dollars, célèbre pour son logiciel de simulation d'ingénierie, est entrée dans le domaine de la fabrication additive avec sa Suite Additive logiciel, une série d'outils de simulation de métal et de conception avancée.

Une entreprise cherchant à devenir le fer de lance du marché des logiciels de simulation de métaux est ANSYS . L'entreprise d'un milliard de dollars, célèbre pour son logiciel de simulation d'ingénierie, est entrée dans le domaine de la fabrication additive avec sa Suite Additive logiciel, une série d'outils de simulation de métal et de conception avancée.

Couplé à un certain nombre d'acquisitions stratégiques, notamment la société de simulation de métaux 3DSIM et la société de matériaux Granta Design, ANSYS prend activement des mesures pour étendre ses capacités de simulation pour l'impression 3D de métaux.

Cette semaine, nous discutons avec Dave Conover, technologue en chef de la fabrication additive d'ANSYS, pour discuter de la façon dont l'entreprise aide les ingénieurs à naviguer dans le monde de l'impression 3D métal, l'état actuel du marché de l'impression 3D métal et comment les entreprises peuvent démarrer avec le La technologie.

Pourriez-vous nous parler un peu d'ANSYS et des problèmes que vous résolvez ?

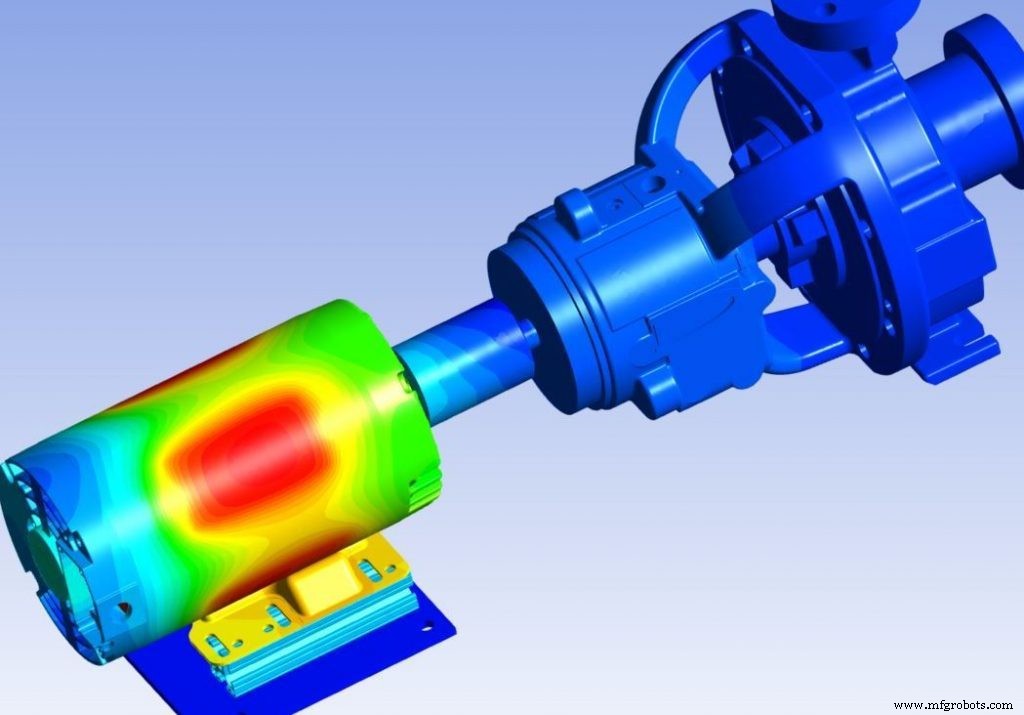

ANSYS est un fournisseur de logiciels de simulation pour l'ingénierie mécanique. Historiquement, nos clients ont utilisé notre logiciel pour simuler le fonctionnement d'un produit dans la vraie vie.

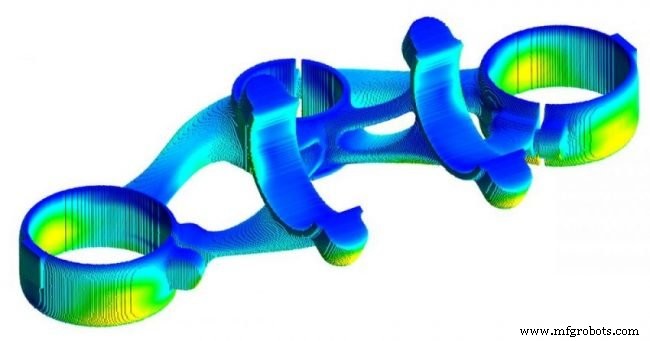

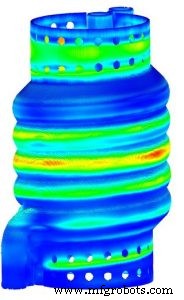

Mais avec l'arrivée de la fabrication additive, nous avons vu qu'il n'y avait pas seulement besoin de simuler le produit et comment il sera utilisé, mais aussi pour simuler le processus lui-même, en raison de la nature du processus de fabrication additive. Cela inclut d'examiner des éléments tels que la distorsion des pièces et les ruptures et fissures potentielles.

Ainsi, dans le cadre de notre continuum de conception, nous voulions explorer la meilleure façon de simuler ce processus additif.

Maintenant, nous fournissons des outils pour additifs en termes de simulation de processus et nous sommes également davantage impliqués dans l'élément de conception. Cela inclut la conception pour les propriétés de l'additif, avec des outils tels que l'optimisation de la topologie, qui consiste à laisser un ordinateur piloter la conception d'une pièce en fonction de ses exigences fonctionnelles.

Nous examinons également des choses comme les structures en treillis, que vous ne pouvez pas produire autrement qu'avec un additif.

Pourriez-vous nous donner un aperçu plus détaillé de la suite additive d'ANSYS et du fonctionnement du logiciel ?

Bien sûr. Pour l'essentiel, les solutions que nous proposons sont segmentées en trois domaines.

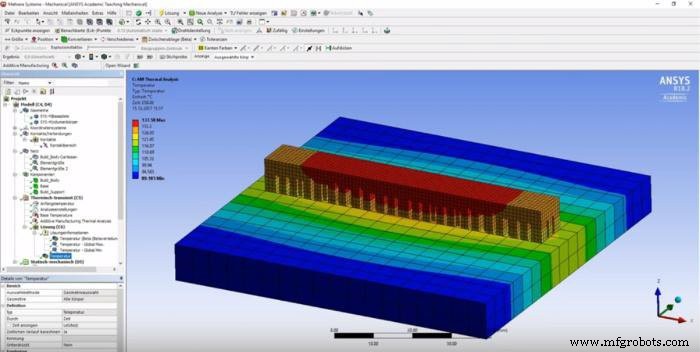

Le premier est développé pour l'opérateur de machine ou l'ingénieur de conception, qui a besoin d'utiliser une machine pour imprimer une pièce. Ils ont besoin d'un outil qui peut leur donner un aperçu rapide de la distorsion qui sera produite dans la construction et offrir des moyens de tenir compte de cette distorsion - ce que l'on appelle la compensation.

Donc, la première solution que nous avons est un outil appelé Additive Print . Il s'adresse à l'opérateur de la machine qui reçoit un fichier STL du groupe de conception et dont le travail consiste à le faire imprimer avec succès.

Deuxièmement, nous fournissons également des outils pour l'équipe de conception, un groupe qui a historiquement utilisé nos produits pour regarder comment une pièce va se comporter dans la réalité. Mais maintenant, nous leur avons donné les outils pour simuler également le processus afin qu'ils puissent concevoir une pièce en amont pour la fabrication additive.

La troisième solution que nous proposons s'appelle Additive Science . Il s'agit d'un outil pour les scientifiques et les ingénieurs des matériaux qui conçoivent le processus. Ils doivent comprendre les machines et examiner des éléments tels que les paramètres requis pour qu'une machine obtienne une bonne construction, de sorte que nous ayons une construction qui n'a pas beaucoup de porosité et qui a la bonne microstructure nécessaire pour obtenir les performances que nous veulent d'une partie.

Voilà donc les trois solutions :une pour les personnes qui conçoivent une pièce pour l'additif, une pour les personnes exécutant les machines, et enfin, une pour ceux qui essaient de déterminer les paramètres optimaux sur la machine dans afin d'obtenir une construction réussie.

Y a-t-il des secteurs spécifiques qui bénéficient le plus de votre logiciel de simulation ?

L'un des premiers à adopter est certainement l'aérospatiale.

Nous avons constaté un intérêt précoce ici en raison des offres de fabrication additive allégée et du besoin de l'industrie de produire ces pièces complexes, légères et multifonctionnelles.

Le biomédical est également un autre domaine qui suscite un intérêt croissant pour la FA métallique.

Mais en réalité, l'intérêt pour l'impression 3D métal s'étend maintenant à de nombreuses autres industries qui se tournent vers la technologie pour gagner un avantage concurrentiel ou pour réduire les coûts de l'unique, produits en petites séries qui sont développés aujourd'hui.

Vous avez mentionné l'intérêt du secteur biomédical pour la FA métallique. Comment le secteur biomédical utilise-t-il la technologie et quelle est la place de la simulation dans cela ?

Le principal domaine d'application est les prothèses et les implants qui sont généralement fabriqués à partir de métal. Ici, la personnalisation est la clé. Vous fabriquez un ou un petit lot de certaines tailles qui seront spécifiques au patient. Avec l'additif, cela peut être fait très facilement — il s'agit simplement de faire une conception spécifique pour l'implant, la prothèse ou tout autre dispositif médical.

Bien sûr, le problème que vous rencontrez avec le processus du métal est que vous vous retrouvez avec une distorsion. La pièce qui a été conçue et la pièce qui sort de l'imprimante ne sont pas nécessairement la même en raison des distorsions thermiques qui se produisent pendant le processus de fabrication.

Il est important d'en tenir compte et de pouvoir inverser ces distorsions. La simulation garantit que lorsque vous concevez la pièce et lorsqu'elle est imprimée, vous pouvez la déformer dans la forme que vous souhaitez, afin qu'elle s'adapte au visage de la personne ou à son implant de hanche ou partout où cela est nécessaire dans une procédure médicale.

Y a-t-il des limites aux logiciels de simulation existants ? Quelque chose que la technologie ne peut pas faire ?

Eh bien, la fabrication proprement dite est un processus très complexe; il se passe beaucoup de choses, avec des lasers frappant ces particules de poudre. Il est même difficile de comprendre la physique, et encore moins d'en tenir compte dans le logiciel de simulation.

Ainsi, tous les logiciels de simulation d'aujourd'hui comportent un certain niveau d'hypothèses qui limitent la précision qu'ils peuvent fournir. C'est probablement le plus gros inconvénient en ce moment :ils ne peuvent pas être aussi précis que vous le souhaiteriez.

Cela dit, c'est certainement un domaine en évolution et il y a une tonne de recherches en cours pour comprendre le processus et être capable de proposer des méthodologies pour le simuler plus précisément. Nous sommes impliqués dans de nombreux projets de recherche dans le monde entier, essayant de faire avancer les choses afin d'obtenir une meilleure précision.

L'aspect unique de l'impression 3D avec des métaux est que vous faites le matériau pendant que vous faites la pièce. C'est très différent de tous les autres procédés de fabrication.

Ainsi, comprendre comment vous contrôlez les paramètres du processus pour que le matériau sorte comme vous le souhaitez à la fin - avec la bonne résistance à la fatigue et la bonne porosité et microstructure - est quelque chose sur lequel nous travaillons pour vous permettre de regarder ce niveau de détail.

À quelle distance diriez-vous que nous en sommes ?

Nous sommes assez proches. Nous sortirons dans l'année prochaine des produits capables de faire ce genre de simulation.

Bien que nous devions effectuer de nombreuses validations et étalonnages pour être efficaces, nous sommes convaincus que nous comprenons suffisamment bien le processus pour le faire. Il s'agit simplement de prendre le temps de faire évoluer le logiciel.

ANSYS a acquis la société de simulation de métaux 3DSIM en 2017. Qu'est-ce qui a déclenché le désir à l'époque de se lancer dans la fabrication additive ?

Tout simplement, nos clients plongeaient dans la technologie. On s'est rendu compte qu'il fallait les accompagner dans leurs démarches :ils utilisent nos outils pour concevoir des produits et ils s'orientent désormais vers la fabrication additive. Ils avaient besoin d'outils pour les aider à concevoir ces produits avec la technologie.

Nous avons également réalisé très tôt qu'ils avaient non seulement besoin d'aide pour concevoir des produits, mais aussi pour comprendre la technologie et le processus lui-même — des choses comme les distorsions et les contraintes résiduelles, par exemple.

Lorsque nous avons commencé à explorer l'opportunité, nous savions que nous n'allions pas être en mesure de développer une solution organiquement nous-mêmes de sitôt, en particulier en ce qui concerne les microstructures.

Nous avons donc trouvé 3DSIM, une entreprise qui avait déjà commencé à se lancer dans ce domaine. Ils avaient développé de nombreuses technologies de pointe, avaient une excellente équipe de personnes - et c'était tout simplement naturel pour nous à l'époque.

ANSYS a également récemment acquis Granta Design, basé à Cambridge. Quel impact cela aura-t-il sur vos capacités AM ?

Granta Design est essentiellement une société d'information matérielle. On pourrait même dire qu'ils sont le PLM des données matérielles, car ils gèrent les données matérielles pour les entreprises.

Granta Design est essentiellement une société d'information matérielle. On pourrait même dire qu'ils sont le PLM des données matérielles, car ils gèrent les données matérielles pour les entreprises.

Là où nous nous croisons dans l'additif, c'est qu'il y a beaucoup de données associées au processus AM, comme la machine paramètres, par exemple. ANSYS et Granta Design ont constaté le besoin d'aider les entreprises à contrôler et à comprendre ces données de volume.

Par exemple, un domaine sur lequel nous avons collaboré est la capacité de gérer les paramètres de la machine. Cela signifie que lorsqu'une entreprise effectue une simulation d'impression, les paramètres de la machine qu'elle utilise sur ses imprimantes peuvent être copiés dans la base de données pour être facilement téléchargés et intégrés au programme de simulation.

De même, Granta gérant les données de matériaux, ces données peuvent être extraites dans le logiciel de simulation. Cela vous permet d'être sûr que vous utilisez le bon matériel validé pour cette entreprise et pour ce matériel. Nous faisons donc la même chose du côté additif :gérer ces données.

Y a-t-il d'autres partenariats en cours dont vous pouvez parler ?

Nous cherchons certainement toujours à développer l'écosystème tout au long de notre flux de produits. Nous nous concentrons actuellement sur quelques domaines.

On agrandit notre espace physique. Nous avons récemment acheté une entreprise d'optique, alors que nous passons à la simulation optique - ou à la simulation de la lumière, si vous voulez. C'est un domaine très important pour les véhicules autonomes, par exemple, dans lequel nous sommes fortement impliqués.

Dans l'espace additif, nous travaillons également à la construction de cet écosystème. Nous cherchons toujours à savoir comment nos clients utilisent nos produits et où se situent leurs points faibles. À partir de là, nous essayons de voir si nous pouvons aider à fournir une solution, que ce soit quelque chose que nous pouvons faire de manière organique ou par le biais d'une acquisition ou d'un partenariat.

À l'avenir, je pense qu'il y aura certainement plus à venir car avec la FA, il y a tellement d'acteurs et de pièces qu'une entreprise doit mettre en place pour vraiment être en mesure d'obtenir un processus de fabrication efficace. Donc, si nous pouvons fournir autant de ces solutions que possible pour rendre ce flux de travail aussi simple que possible, alors tout le monde en bénéficiera.

Quels conseils donneriez-vous à une entreprise souhaitant adopter l'impression 3D métal ?

Il est certain que les grandes entreprises ont les ressources et la capacité de se plonger dans la technologie. Mais c'est un peu plus difficile si vous êtes une petite entreprise.

Cela dit, il y a quelques choses que vous pouvez faire.

L'une des premières choses à déterminer est quelles pièces et quelles idées vous pouvez produire qui auront un sens commercial. De nombreux bureaux de services d'impression 3D possèdent cette expertise et peuvent vous conseiller et fabriquer des pièces pour vous.

L'utilisation de ces fournisseurs de services est une façon de se familiariser avec la technologie. Ainsi, plutôt que d'investir dans des machines et d'essayer de les comprendre, ce qui représente un effort énorme, il vous suffit de proposer des modèles et de demander à un fournisseur tiers de les imprimer pour vous.

Il est également important de reconnaître que vous n'allez pas simplement prendre une machine, la brancher et commencer à imprimer dès le premier jour. Il faudra un certain temps pour développer l'expertise et la compréhension de la technologie. Certes, il y a beaucoup de cours que vous pouvez suivre, beaucoup d'expertise et de conseils auxquels vous pouvez également puiser.

Enfin, c'est aussi une question de patience. Certes, les machines s'améliorent et il y a généralement une meilleure compréhension dans l'industrie qu'il y a cinq ans. Finalement, nous voulons arriver à un point où tout ce que nous avons à faire est branchez simplement les machines comme vous le feriez dans un processus de fabrication normal. Je pense qu'on y arrivera avec à terme l'impression 3D, mais on n'y est pas encore. Il faudra donc un certain temps pour développer davantage la technologie.

Comment voyez-vous l'état actuel de l'impression 3D métal ?

C'est vraiment intéressant de le voir évoluer. Il y avait certainement beaucoup de battage publicitaire au début - la courbe de battage médiatique de Gartner en parle, en particulier avec les premiers utilisateurs qui se sont lancés.

Ensuite, il y a eu la phase d'accalmie où l'industrie a reconnu que ce ne serait pas le cas. aussi simple qu'il y paraissait au premier abord.

Mais je pense que nous sommes passés par la phase d'excitation et nous sommes passés par la phase d'accalmie, maintenant. Les attentes sont beaucoup plus réalistes et il y a une meilleure compréhension de ce qui peut être fait avec l'additif et à quelle vitesse vous pouvez l'adopter.

Je pense que nous assistons maintenant à une recrudescence :dans les années à venir, je m'attends à ce que les ventes d'imprimantes 3D métalliques continuent de grimper, peut-être pas aussi agressivement qu'au cours des deux premières années. Mais nous verrons l'adoption s'améliorer régulièrement dans toutes les industries, pas seulement les premiers utilisateurs, comme l'aérospatiale et le médical.

En d'autres termes, nous avons définitivement dépassé le cap.

Selon vous, quels défis doivent encore être résolus pour accélérer l'adoption de la technologie ?

Il y a tellement de petits morceaux. J'ai mentionné que les machines et la technologie derrière les machines doivent encore mûrir.

Un autre élément consiste à comprendre le flux de travail et à le ramener à un processus réglementé qui décrit comment nous passons de la conception à la production et au post-traitement. Mais bien comprendre cela prendra un peu plus de temps.

Ensuite, il y a la question du post-traitement. Des facteurs tels que comment traiter thermiquement ces pièces et quand les traiter thermiquement ? Il y a beaucoup de travail en cours dans ce domaine en ce moment, car même ces choses prennent du temps à évoluer et à comprendre.

En fin de compte, l'ensemble de l'écosystème de la FA est fragmenté :il existe de nombreuses petites solutions et entreprises que vous devez bricoler pour créer un workflow et une solution de bout en bout.

Cette consolidation devra se poursuivre. Je pense que cela facilitera les choses, en particulier pour une entreprise qui n'a pas la possibilité d'acheter tout un tas de logiciels et de matériel différents pour obtenir une solution de bout en bout.

Une dernière réflexion ?

Je terminerais en disant que nous sommes dans un voyage avec additif.

Nous n'en sommes pas encore là :les machines ne sont pas encore là, la compréhension de l'ensemble du processus n'est pas encore là. Mais ce qui est excitant, c'est que nous sommes y arriver, progressivement.

Chez ANSYS, nous travaillons avec des clients et des fournisseurs et développons des initiatives de recherche pour aller plus loin. Nous prévoyons de continuer à faire évoluer nos outils pour les rendre meilleurs. Et nous espérons atteindre le point où nous saurons exactement comment concevoir et construire pour la fabrication additive - où cela deviendra un processus évident comme l'usinage l'est aujourd'hui.

Pour en savoir plus sur ANSYS et ses solutions de simulation, visitez : https://www.ansys.com/

impression en 3D

- Entretien avec un expert :professeur Neil Hopkinson, directeur de l'impression 3D chez Xaar

- Entretien avec un expert :Philip Cotton, fondateur de 3Dfilemarket.com

- Entretien avec un expert :Spencer Wright de pencerw.com et nTopology

- Entretien avec un expert :Dr Alvaro Goyanes de FabRx

- Entretien avec un expert :Dr Bastian Rapp de NeptunLab

- Entretien avec un expert :Ibraheem Khadar de Markforged

- Entretien d'experts :Duncan McCallum, PDG de Digital Alloys, sur l'impression Joule et l'avenir de l'impression 3D sur métal

- Faire des pièces métalliques plus légères avec l'impression 3D en métal

- Entretien d'experts :Doug Hedges, président de Sintavia, sur la réalisation de la production en série avec l'impression 3D en métal