Interview d'expert :Ravi Kunju d'Altair sur le logiciel de simulation pour l'impression 3D

La réalisation d'un flux de travail de préparation de conception plus simple et plus rapide a été une quête permanente au sein de l'industrie de l'impression 3D. La conception pour la fabrication additive est un processus complexe, avec ses défis et ses opportunités uniques.

Par conséquent, il nécessite des outils pertinents pour permettre aux ingénieurs de tirer pleinement parti de la flexibilité de conception de la FA. Altair est l'une de ces entreprises qui développe ces solutions. Altair est une entreprise technologique mondiale qui fournit des solutions logicielles et cloud dans les domaines du développement de produits, du calcul haute performance et de l'analyse de données.

Dans l'entretien d'experts de cette semaine, nous discutons avec Ravi Kunju, Sr. VP Business Development &Strategy, Simulation-Driven Design, chez Altair. Avec Ravi, nous en apprenons davantage sur l'outil logiciel Altair Inspire Print3D récemment lancé, l'état actuel des logiciels de simulation pour l'impression 3D, et explorons certaines des applications AM passionnantes rendues possibles par les solutions Altair.

Pouvez-vous nous parler un peu d'Altair et des défis que vous relevez ?

Nous sommes une entreprise technologique mondiale qui fournit des solutions logicielles et cloud dans les domaines de la conception de produits, du développement de produits, du calcul haute performance et également de l'analyse de données.

Notre vision, et ce que nous faisons depuis plus de 30 ans que nous sommes en affaires, est de transformer la prise de décision en matière de produits et d'entreprise grâce à notre technologie de simulation, nos solutions d'analyse de données, ainsi que nos solutions d'optimisation de conception de pointe. .

Je suis responsable des produits de conception par simulation pour Altair.

Vous avez récemment lancé le logiciel Altair Inspire Print3D. Pouvez-vous expliquer les différentes solutions logicielles que vous proposez ?

Altair Inspire Print3D n'est qu'une des nombreuses solutions que nous proposons.

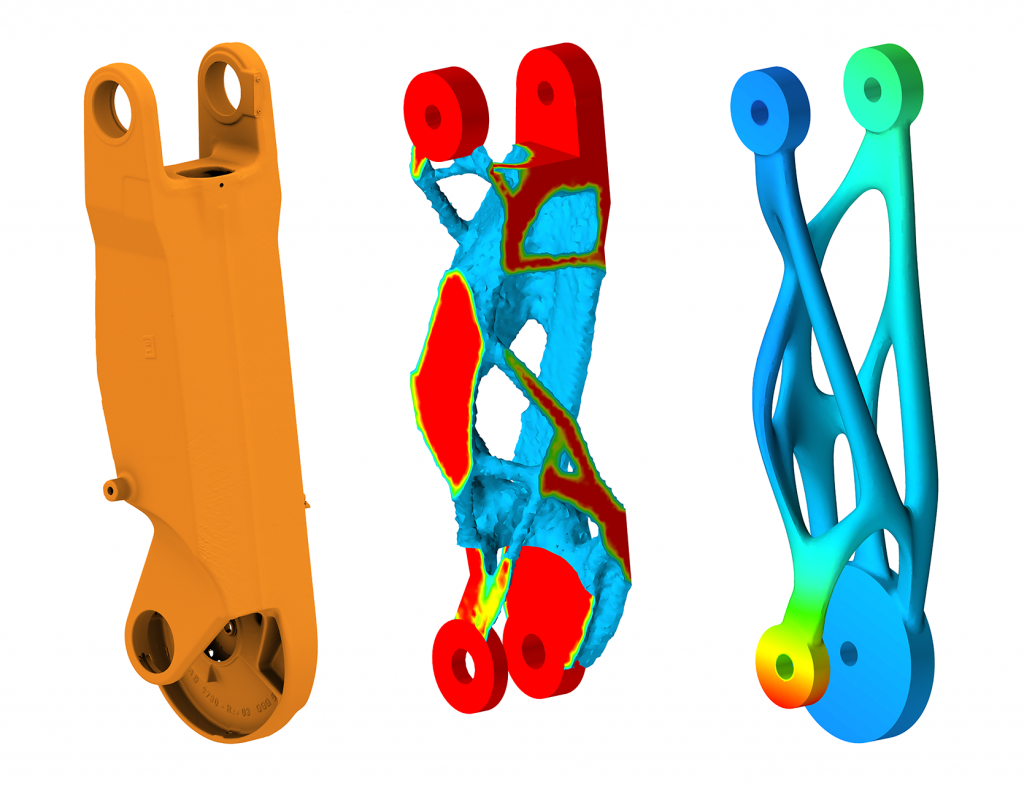

Altair est un leader dans le domaine de l'optimisation depuis de nombreuses années. Nous avons des clients qui utilisent notre technologie d'optimisation pour créer leurs conceptions pour toutes sortes de méthodes de fabrication - qu'il s'agisse de formage de tôle, de moulage, d'extrusion ou de moulage par injection. Ils utilisent également notre technologie pour mieux comprendre les exigences de performance et créer des conceptions génératives spécifiquement pour un processus de fabrication.

Dans ce contexte, il est important de comprendre les deux extrémités du spectre. L'un est ce qui motive la conception et l'autre est ce qui se passe une fois que vous avez une conception que vous souhaitez fabriquer. Ces éléments se retrouvent sur notre plateforme.

L'une des choses que nous avons faites avec notre plate-forme Inspire est d'amener le processus de conception basé sur la simulation en amont et de permettre aux concepteurs de comprendre et de piloter très facilement les conceptions, tout en étant parfaitement conscients des processus de fabrication.

Comme il n'est pas prudent de séparer le processus de fabrication des exigences de conception, nous les avons tous regroupés dans un seul environnement via notre plate-forme.

Donc, Inspire Print3D se concentre sur deux choses. L'un est que, sous la plate-forme Inspire, il permet à nos utilisateurs de générer des conceptions spécifiquement pour n'importe quel processus de FA ; en utilisant des règles de fabrication spécifiques (contraintes) qui conduisent la conception à respecter le processus de fabrication.

Deuxièmement, il faut prendre toutes les exigences de performance et les combiner, et utiliser des méthodes numériques avancées pour générer automatiquement une conception pour la fusion laser sélective (SLM), le dépôt par fusion (FDM) ou le jet de liant (MJF) ou Wire Arc Additive Manufacturing (WAAM).

Ainsi, le module Print 3D vous permet non seulement de générer la conception, mais aussi de valider virtuellement les performances de la nouvelle conception que vous avez créée.

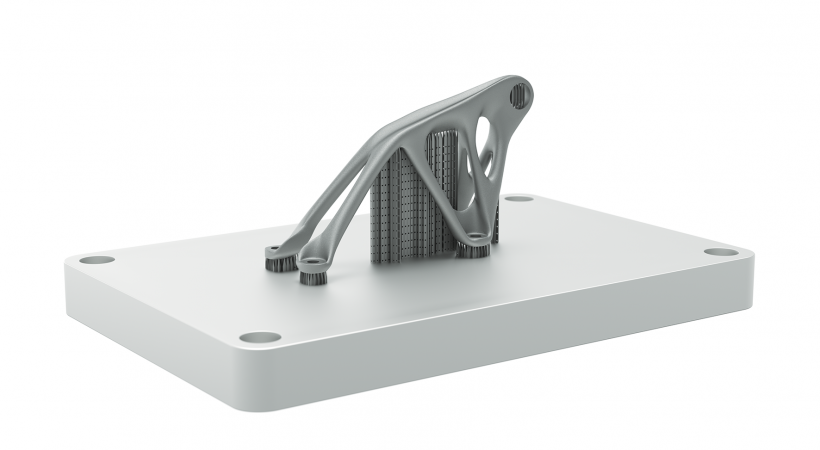

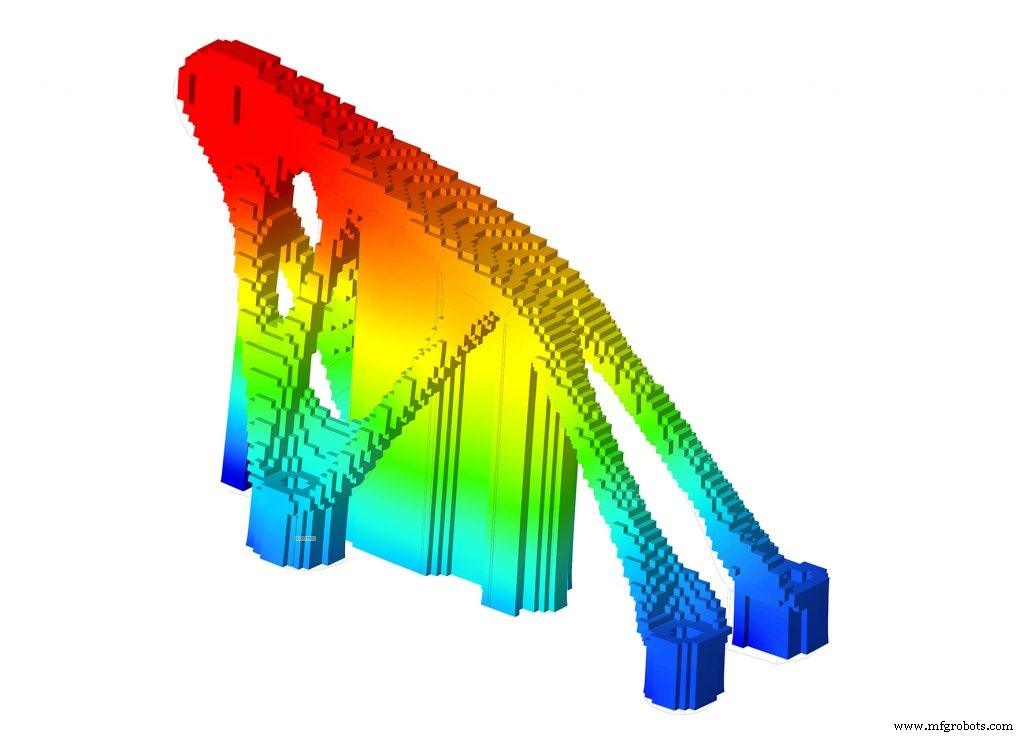

La première version de Print3D permet à l'utilisateur de simuler le processus de fusion laser sélective. Une simulation thermomécanique avancée est intégrée dans cet environnement pour évaluer les problèmes de fabrication pouvant survenir lors de l'impression 3D, tels que la distorsion, les contraintes élevées et les ruptures qui leur sont associées. Les concepteurs peuvent générer la conception et ajouter les structures de support, et résoudre tous les problèmes dans un seul environnement avant d'imprimer.

Le plus grand avantage que nous voyons est qu'aujourd'hui, si vous regardez ce que les clients font dans la FA, ils ont généralement une approche sous-optimale pour créer une conception optimale. De plus, une fois qu'ils ont élaboré une conception, ils essaieront de mettre en place des structures de support pour s'assurer qu'ils sont en mesure d'imprimer la pièce, puis découvriront plus tard qu'ils ont des problèmes. Pour toutes ces étapes, il existe des solutions logicielles distinctes.

Altair élimine tout cela en permettant aux utilisateurs de concevoir et d'évaluer une pièce dans un seul environnement.

Il est bien connu qu'environ 45 % des coûts associés à la FA métallique aujourd'hui peuvent être attribués au retrait des supports. L'utilisation efficace de nos règles de conception (contraintes) permet aux utilisateurs finaux de créer des conceptions avec des supports minimes ou nuls. Nous permettons également aux utilisateurs de créer une structure de support, de comprendre son efficacité grâce à la simulation thermo-mécanique; dans lequel nous pouvons simuler la construction, le refroidissement, le retrait du support et prédire le retour élastique ultérieur et la distorsion associée et éviter les défaillances en aval.

C'est ce que fait Inspire Print3D :il permet aux utilisateurs finaux d'idéer, d'évaluer et de valider votre conception, dans un seul environnement. Altair Inspire aide ainsi nos utilisateurs finaux à créer des conceptions légères et performantes tout en améliorant simultanément la productivité.

Comment décririez-vous l'état actuel des logiciels de conception, de simulation et d'optimisation de la topologie pour la FA ?

Altair est le leader de l'optimisation de la topologie et de la conception générative depuis de nombreuses années, non seulement pour les procédés additifs, mais pour tous les procédés de fabrication. Nous avons plus de 5 000 clients qui utilisent quotidiennement nos produits pour créer des designs optimaux.

Mais tous les outils de conception générative ne se ressemblent pas. Nous avons les meilleures méthodes numériques pour résoudre les problèmes clés et nous sommes les seuls à prendre différents critères de performance, à combiner des cas de charge et à les combiner avec des contraintes de fabrication, pour créer des conceptions très spécifiques à ce processus de conception.

Pour piloter et générer une conception, il faut bien comprendre deux choses :les exigences de performance et le processus de fabrication.

Par exemple, si vous faites du moulage de métal et que vous ne voulez pas avoir de noyaux, qui sont sacrificiels et coûteux, ou, si vous voulez créer une forme sans contre-dépouilles pour supprimer efficacement les motifs de la cavité de la matrice ; les bonnes contraintes de fabrication doivent être combinées à une fabrication performante pour générer une conception légère.

Il existe de nombreux outils qui peuvent générer un design organique, et les gens ont tendance à penser que c'est tout ce dont ils ont besoin. Mais, en fait, ce n'est que le début, car vous voulez vous assurer de bien comprendre les processus de fabrication et quelle devrait être la conception optimale pour un processus donné. Il ne suffit pas de générer une forme optimale si vous ne comprenez pas les exigences de fabrication.

Dans l'espace de conception générative, il existe de nombreuses approches numériques que vous pouvez utiliser ; par exemple, vous pouvez perturber certaines variables de conception et générer des milliers de conceptions, puis dire :« Je vais faire varier toutes ces différentes formes et tailles et cela me donnera un millier de conceptions, évaluer chacune d'entre elles puis identifier la meilleure. » ' Cela peut être sous-optimal, long et coûteux pour l'optimisation de certains composants. Vous n'obtiendrez peut-être pas une bonne solution.

Du côté de la simulation aujourd'hui, la FA s'est principalement limitée au prototypage. Mais Altair s'est donné pour mission d'aider nos clients à transformer le processus pour fabriquer plus que des pièces uniques. Pouvons-nous explorer les autres méthodologies comme le jet de liant ? Pouvons-nous explorer le moulage hybride, où vous effectuez une impression au sable puis versez des moulages dans un moule en sable ? Pouvons-nous explorer certaines de ces options pour convertir votre capacité en capacité ?

C'est notre quête pour comprendre en profondeur les exigences de fabrication uniques. Aujourd'hui, nous sommes les leaders de la création de pièces légères hautes performances, ainsi que de l'outillage et de l'assemblage, en utilisant les dernières méthodes de conception pour la fabrication.

Êtes-vous en mesure de parler de certaines des applications qui ont été réalisées, en partie grâce à votre logiciel de conception ?

Les premiers utilisateurs ont été les sociétés satellites et aérospatiales, car elles n'avaient pas de gros volumes, mais elles avaient besoin de conceptions hautement optimisées et légères. Nous avons conçu un support de télescope et d'autres supports avec EOS pour EADS où des charges complexes entrent en jeu.

Nous travaillons également avec des constructeurs automobiles, notamment BMW, Ford, GM et une pléthore d'autres des entreprises du monde entier qui explorent la fabrication additive comme une option viable pour le prototypage.

Si je coupe les choses, nous voyons non seulement l'impression 3D directe, mais aussi une abondance de fabrication hybride, où la fabrication traditionnelle est combinée à l'additif. Ce que j'entends par là, c'est, par exemple, l'impression 3D au sable de noyaux et de moules pour la coulée.

Le deuxième domaine concerne les moules pour le moulage par injection plastique. Il est important que l'ensemble moule qui forme la cavité ne se sépare pas pendant le cycle de pressurisation induisant des bavures qui doivent être éliminées. L'ensemble du moule peut être structurellement optimisé à l'aide d'une conception générative pour maintenir l'intégrité sous les charges.

En plus de l'optimisation structurelle, nous pouvons également optimiser l'extraction de chaleur avec des lignes de refroidissement conformes qui enveloppent les régions nécessitant un refroidissement rapide. De telles structures organiques sont idéales pour l'impression 3D.

Nous travaillons avec PROTIQ sur ces exemples, où l'on peut passer quasiment de 9 secondes de temps de cycle à 3 secondes. Donc, si vous fabriquez un million de pièces par jour, vous pouvez alors fabriquer 3 millions de pièces par jour. Cela signifie que vous pouvez tripler votre productivité, en optimisant le moule pour le processus de moulage par injection.

Nous travaillons également avec l'industrie de la robotique, qui a de nombreuses applications où l'optimisation de la conception et l'impression 3D sont utilisées pour la fin robotique. -des pinces à bras. Les pinces ont tendance à s'user très rapidement et doivent donc être remplacées immédiatement pour éviter les interruptions de la chaîne de montage.

Pour les structures de très grande taille, nous avons récemment collaboré avec MX3D sur un bras robotique imprimé en 3D. MX3D est une société d'impression 3D, qui utilise une technologie propriétaire basée sur l'arc filaire pour produire de grandes structures métalliques.

Notre logiciel MX3D optimise la conception du bras robotique afin de réduire de plus de la moitié le poids d'origine, tout en tenant compte des contraintes d'impression. Pour ce projet, nos ingénieurs ont utilisé la personnalisation de la conception générative pour trouver la forme la plus efficace pour le bras du robot imprimé en 3D.

Il existe également de nombreuses applications de défense qui peuvent bénéficier de l'impression 3D. Par exemple, si une partie d'un véhicule de combat tombe en panne, vous souhaitez pouvoir imprimer cette partie localement, tout de suite, sans avoir à attendre l'arrivée d'une pièce de rechange. C'est particulièrement le cas pour les pièces héritées pour lesquelles vous n'avez peut-être pas de dessins.

Nos solutions sont également utilisées dans le domaine de l'impression 3D médicale. Par exemple, Andiamo, une entreprise d'orthèses, utilise l'impression 3D pour créer des orthèses mieux ajustées. La façon traditionnelle de fabriquer une orthèse consiste à envelopper un membre d'un torse dans du plâtre, qui est ensuite coupé et envoyé à la fabrication manuelle.

Le processus d'Andiamo élimine le besoin de moulages en plâtre, au lieu de commencer par une numérisation 3D numérique du corps, créant un modèle très précis pour commencer à concevoir. Le processus implique également de nombreuses simulations pour garantir un ajustement parfait pour un enfant.

Nous constatons également un intérêt accru pour les procédés d'impression 3D comme le jet de liant. Nous travaillons avec certains de nos partenaires dans cet espace, comme Desktop Metal et ExOne. Nous avons présenté des applications de jet de liant à Formnext, où nous avons parcouru tout le processus de création d'un support de vélo avec FDM, SLM, Hybrid-Casting et processus de jet de liant.

En regardant l'industrie de manière plus générale, quels sont, selon vous, les développements clés pour 2020 ?

L'industrie évolue très rapidement. Chaque fois que je vais à des événements AM, il est clair que le nombre de fabricants d'imprimantes et de fournisseurs de matériaux double presque d'année en année. Avec l'augmentation de la concurrence, je suis très convaincu que le coût va être réduit, ce qui est actuellement un facteur de dissuasion important du côté de la fabrication additive.

Le nombre croissant d'acteurs va probablement aider le consommateur final.

Regardez l'industrie dentaire, par exemple. C'est l'un des plus matures, car si un consommateur veut faire réparer une nouvelle couronne, son dentiste prend simplement un scan de la dent et envoie le scan à imprimer en 2-3 jours. Ce cycle doit également être atteint dans d'autres industries. Et c'est ce vers quoi tout le monde continuera de tendre en 2020.

Y a-t-il des défis qui, selon vous, doivent encore être surmontés afin d'accélérer davantage l'adoption de l'impression 3D ?

Il existe un certain nombre de défis qui sont étroitement liés les uns aux autres.

Le premier est le coût. Le coût est évidemment lié à la taille de la pièce et au volume de production qui déterminent quel type de méthode de fabrication doit être utilisé. Même au sein des additifs, vous voudrez peut-être opter, par exemple, soit avec une fusion laser sélective, soit avec un jet de liant métallique.

Le deuxième aspect est la certification. Comment pouvons-nous certifier une pièce selon qu'il s'agit d'une pièce porteuse ou d'une pièce critique pour la sécurité ? Et quel est le niveau de répétabilité ?

Aujourd'hui, le défi est que nous ne pouvons pas contrôler le coût et avoir une faible répétabilité. Si une pièce est imprimée dans une imprimante particulière, peut-on obtenir les mêmes spécifications si cette pièce est imprimée par une imprimante différente et dans un emplacement différent ? Quelles sont les chances que les pièces se comportent exactement de la même manière ? Cela se traduit par un défi de pouvoir modéliser avec précision la physique qui se passe au micro-niveau.

Cela soulève la question de savoir si les utilisateurs peuvent être sûrs que la pièce finale peut être imprimée de manière cohérente sur différentes plates-formes et emplacements.

Il y a tellement de travail à faire en termes d'établissement de normes à l'échelle de l'industrie et de qualification des matériaux. Fournisseurs de matériaux, fabricants d'imprimantes, fournisseurs de logiciels - tout le monde doit se réunir pour établir certaines normes en termes de tolérances acceptables pour les pièces critiques de sécurité faiblement ou fortement chargées ; en termes de respect de la porosité interne et/ou de la qualité de surface externe.

Si vous regardez l'histoire, qu'il s'agisse de fonderie, de forge ou de tôlerie, au fil des années, elles ont toutes eu une association qui leur est liée, comme l'American Foundry Society, par exemple. Il existe de nombreuses organisations qui se consacrent à rassembler tout le monde et à créer des normes. Aujourd'hui, le marché de la FA explose dans tous les domaines, mais à terme, tout doit se rassembler pour créer collectivement des normes et garantir que chaque acteur de l'industrie est sur la même longueur d'onde.

Enfin, que réserve l'année à venir pour Altair ?

Nous continuerons à développer davantage de solutions de simulation pour nos utilisateurs. Quant aux processus de fabrication additive, nous continuerons à développer des solutions qui aident les utilisateurs de technologies à valider le processus et à comprendre les incertitudes qui vont avec.

En fin de compte, nous nous concentrons sur trois piliers principaux :comprendre la performance, créer un design en combinant deux choses ; performances et le processus de fabrication lui-même. Ils doivent tous aller de pair et nous continuerons notre mission d'aider nos clients à valider les performances et le processus de fabrication aussi précisément que possible pour piloter les conceptions.

Nous continuerons à combiner la physique avec le calcul haute performance et les données. Nous devons tous les rassembler, car certains problèmes peuvent être résolus en comprenant la physique et certains d'entre eux doivent être résolus avec l'apprentissage automatique. Nous nous efforcerons de combiner toutes les technologies que nous développons pour rendre les choses plus efficaces et rentables pour nos clients, avec pour objectif final de les aider à prendre de meilleures décisions et des produits plus performants.

impression en 3D

- Entretien avec un expert :professeur Neil Hopkinson, directeur de l'impression 3D chez Xaar

- Entretien avec un expert :Philip Cotton, fondateur de 3Dfilemarket.com

- Entretien avec un expert :Dr Alvaro Goyanes de FabRx

- 6 considérations de conception importantes pour l'impression 3D métal

- 4 considérations de conception importantes pour l'impression 3D

- 10 entreprises proposant un logiciel de simulation d'impression 3D de pointe

- Entretien d'experts :Simon Fried, cofondateur de Nano Dimension, sur l'essor de l'impression 3D pour l'électronique

- Entretien d'experts :Brian Alexander de Solvay sur le développement de polymères hautes performances pour l'impression 3D

- Conseils de conception pour l'impression 3D Carbon DLS™