L'évolution du SLS :nouvelles technologies, matériaux et applications

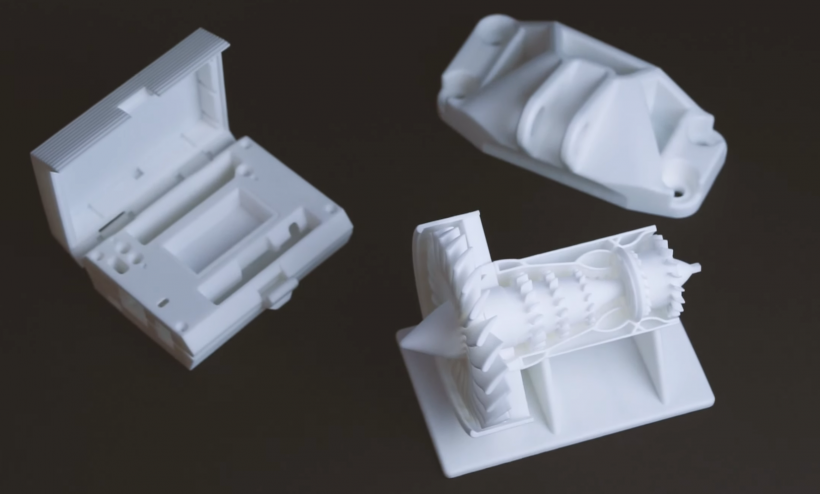

[Crédit image :3D Hubs]

Le frittage laser sélectif (SLS) est l'une des technologies d'impression 3D polymères les plus populaires pour les applications industrielles. Depuis son émergence il y a plus de 30 ans, SLS a progressivement mûri pour devenir une technologie capable de prototypage fonctionnel et, plus récemment, également de production.

Le moteur de cette évolution est l'innovation continue dans le domaine du matériel et des matériaux, ainsi que la volonté des adoptants de la technologie de développer de nouvelles applications SLS.

Dans l'article d'aujourd'hui, nous examinerons les développements récents de SLS, pour en savoir plus sur les capacités actuelles et les opportunités futures de la technologie.

Consultez d'autres articles explorant l'évolution des technologies d'impression 3D :

Impression 3D métal :où en sommes-nous aujourd'hui ?

Stéréolithographie et traitement numérique de la lumière :où en sommes-nous aujourd'hui ?

Comment Desktop transforme l'impression 3D industrielle

Impression 3D FDM :où en sommes-nous aujourd'hui ?

Tout ce que vous devez savoir sur le jet de liant métallique (2019)

Un bref historique de SLS

Le frittage laser utilise un laser haute puissance pour fusionner des matériaux en poudre une couche à la fois. L'un des principaux avantages de l'impression SLS est que ses conceptions ne nécessitent aucune structure de support. Au fur et à mesure de la construction de l'impression, tous les espaces creux sont automatiquement remplis de poudre inutilisée, rendant ainsi les impressions SLS autoportantes.

Alors que le concept d'impression SLS a été conçu à l'origine au début des années 1980, ce n'est qu'en 1992 que la première imprimante industrielle SLS a été commercialisée - la Sinterstation 2000 de DTM (fusée plus tard avec 3D Systems). Cela a été suivi par l'EOSINT P350 d'EOS en 1994.

Depuis lors, une large (et croissante) gamme de machines est entrée sur le marché, marquant le début de l'ère de l'impression plus rapide et à plus grande échelle dans un contexte.

Développements notables dans le matériel SLS

L'évolution de la technologie SLS d'EOS

La société allemande d'impression 3D de polymères et de métaux, EOS, est peut-être le plus grand spécialiste SLS sur le marché. En 2016, la société prétendait avoir environ 3000 unités installées dans le monde, dont 51% sont des systèmes SLS.

Au cours de ses 30 ans d'histoire, EOS a été en mesure de faire évoluer SLS au niveau d'une technologie mature, adaptée à diverses applications, à la fois dans le prototypage et la production.

L'un des jalons de ce voyage a été le lancement du FORMIGA P 100 en 2006. Le système a établi des normes pour la qualité de l'impression 3D industrielle dans le secteur des plastiques, de nombreuses années après son introduction.

En 2012, EOS a lancé un successeur à la FORMIGA 100, la FORMIGA P 110, qui a été nommée meilleure machine de frittage laser dans l'enquête Printer Guide 2018 par 3D Hubs.

Avec une taille de construction totale de 200 × 250 × 330 mm, la P 110 a permis une impression à faible volume plus rentable et a été utilisée pour les constructions de prototypes de taille moyenne et les pièces avec des géométries très complexes.

Avance rapide jusqu'en 2018, le P 110 a été amélioré pour devenir le FORMIGA 110 Velocis. Il dispose d'un système de chauffage et d'un processus de revêtement améliorés et accélérés, et utilise un contrôle logiciel pour préchauffer les matériaux polymères avec un faisceau laser de 30 watts à une vitesse plus élevée.

Maintenant, avec des améliorations techniques supplémentaires et un peu de raffinage, le Velocis atteint jusqu'à 20 pour cent d'augmentation de la productivité et une meilleure répartition de la température pour la zone de construction, ce qui se traduit par une qualité de pièce plus homogène.

SLS haute température

Alors que le matériau le plus couramment utilisé dans SLS reste le nylon, EOS souhaitait également permettre le traitement de matériaux plus avancés, comme le PEEK, qui nécessitent généralement des températures élevées pour les imprimer.

Cela a abouti à la première plate-forme SLS haute température, l'EOSINT P 800, dévoilée en 2008. Elle est capable de traiter des polymères jusqu'à une température d'environ 385° C, ce qui a étendu la technologie SLS à un nouvelle gamme de thermoplastiques, à savoir le PEEK.

10 ans plus tard, EOS ajoute l'EOS P 810 à sa gamme d'imprimantes 3D haute température. Le nouveau système est censé être le premier système de frittage laser à haute température au monde optimisé pour un matériau PEKK renforcé de fibres de carbone.

Innovation continue :technologies FDR et LaserProFusion

Les améliorations et innovations d'EOS dans le domaine de la technologie SLS sont en cours. Par exemple, lors du Formnext de cette année, EOS a présenté sa technologie d'impression 3D à base de polymère Fine Detail Resolution (FDR). Le nouveau processus utilise un laser CO pour imprimer en 3D des composants polymères délicats mais robustes avec des surfaces de résolution fine des détails et une épaisseur de paroi minimale de 0,22 mm.

EOS prétend être le premier fabricant à développer une solution laser CO pour l'impression 3D industrielle à base de poudre. La majorité des machines SLS actuelles utilisent un ou plusieurs lasers CO₂.

Le type de laser CO crée un faisceau laser ultra-fin dont le diamètre de focalisation serait la moitié de la taille des technologies SLS actuelles. Une conséquence importante de cette précision accrue est de nouveaux paramètres d'exposition qui peuvent entraîner des pièces avec des surfaces extrêmement fines.

La nouvelle technologie pourrait être utilisée pour imprimer en 3D des unités de filtre et des canaux de fluide, des bouchons et d'autres composants électroniques, ainsi que des biens de consommation, tels que des lunettes.

Alors que la technologie FDR se concentre sur les composants délicats, une autre solution – encore à commercialiser – d'EOS, la technologie LaserProFusion, est conçue pour une productivité maximale.

EOS va équiper le système LaserProFusion de jusqu'à 1 million de lasers à diodes, capables de produire plus de 5 kilowatts de puissance laser accumulée. Cette technologie vise principalement à répondre aux exigences de la production en série et EOS déclare qu'elle peut être utilisée comme alternative au moulage par injection dans de nombreuses applications.

Depuis le lancement de la première imprimante 3D SLS il y a 26 ans, EOS a été l'un des principaux moteurs des progrès remarquables de la technologie SLS. Elle poursuit en permanence la vision de SLS en tant que solution de production en série, qui devient finalement une réalité.

La technologie de vol de Farsoon

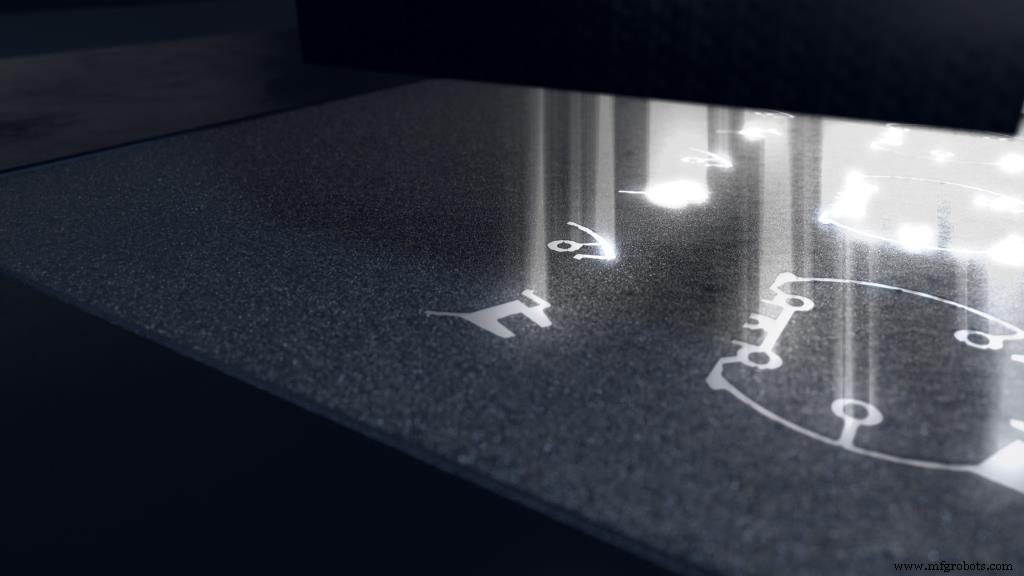

Une autre entreprise qui cherche à révolutionner la technologie SLS est Farsoon. Pour rendre le SLS encore plus rapide et précis, Farsoon exploite la puissance d'un laser à fibre dans sa nouvelle technologie de vol.

Alors que les machines SLS actuelles utilisent des lasers CO₂, le fabricant chinois d'imprimantes 3D a remplacé le laser CO₂ standard. avec un laser à fibre.

Un système laser à fibre est capable de fournir plus de puissance au lit de poudre et d'améliorer la distribution d'énergie au matériau. En effet, un faisceau laser à fibre permet une taille de spot laser plus petite. Cela se traduit par une densité de puissance plus élevée, permettant à la poudre d'être frittée plus rapidement.

En plus d'un laser à fibre, Farsoon a également développé un nouveau système de balayage, qui se traduit par une vitesse de balayage de plus de 20 m/s. C'est environ 4 fois plus que des technologies comparables. De plus, la puissance supplémentaire d'un laser rend les détails des caractéristiques aussi petits que 0,3 mm possible.

Conçue pour aider à favoriser l'adoption de l'impression 3D SLS pour la production à grand volume, la technologie de vol est certainement un pas en avant dans cette direction.

Impression 3D SLS avec deux poudres

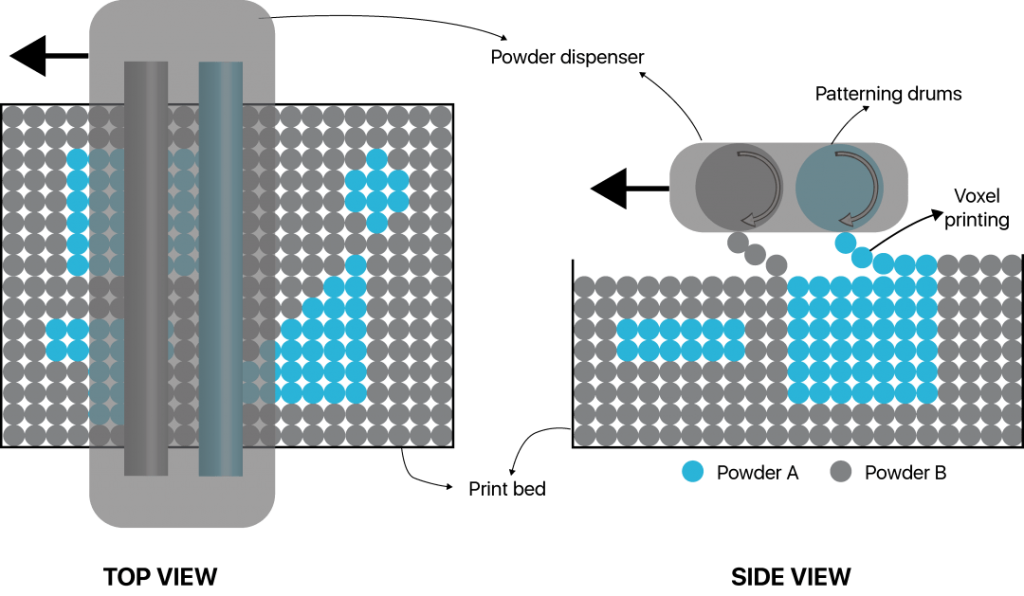

Alors qu'EOS et d'autres acteurs SLS établis se concentrent principalement sur l'innovation linéaire, la start-up belge Aerosint a adopté une approche radicale pour développer un système SLS capable d'imprimer avec deux poudres différentes. Cela permettra à la machine d'utiliser l'une des poudres comme matériau de support peu coûteux.

Normalement, la poudre de support non fondue dans une machine SLS est le même matériau que celui utilisé pour imprimer une pièce, et elle a tendance à être chère. Bien sûr, cela ne poserait pas de problème si la poudre pouvait être réutilisée à 100 %, ce qui est actuellement impossible.

L'une des raisons est que, dans le processus SLS, les polymères sont exposés à une chaleur élevée pendant de longues périodes de temps, subissant ainsi des modifications chimiques qui rendent leurs caractéristiques de frittage beaucoup moins prévisibles. Actuellement, le seul moyen de surmonter ce problème consiste à mélanger de la poudre « utilisée mais non fusionnée » avec environ 50 % de poudre vierge, afin d'être réutilisée.

Comme estimé par un fournisseur de services, sur de 500 kg de poudre qu'il achète par mois, « 25 % deviennent une pièce, 25 % sont des déchets et 50 % sont réutilisés pour rafraîchir la prochaine construction».

Présentation d'une machine qui peut utiliser un matériau de support bon marché et un deuxième matériau pour l'impression de pièces, pourrait économiser une somme d'argent importante pour ceux qui utilisent les processus SLS.

La technologie d'Aerosint, Selective Powder Deposition, y parvient en déposant sélectivement de la poudre à partir d'un tambour rotatif qui passe sur une zone de construction. Un tambour dépose un matériau, donc au moins deux tambours sont utilisés pour réaliser un dépôt multi-poudre.

La technique d'Aerosint est intrinsèquement ligne par ligne et peut atteindre des vitesses d'impression allant jusqu'à 200 mm/s. Cette vitesse est comparable aux vitesses de déplacement actuelles de la coucheuse SLS.

La maturation de cette technologie ouvrira une mer d'opportunités pour les fabricants, y compris les avantages de la réduction des déchets de poudre, des économies de coûts de matériaux et du temps de post-traitement réduit.

Transformer les imprimantes 3D SLS dans un format compact

En 2014, le marché du SLS a vu une nouvelle génération d'entreprises profitant de l'expiration du brevet SLS d'origine et cherchant à rendre la technologie plus abordable.

Ce changement a donné naissance au SLS de table. Imprimantes 3D, pas assez petites pour être appelées « de bureau », mais assez compactes pour tenir sur un établi de magasin. L'émergence des imprimantes 3D de table a ouvert la technologie aux prosommateurs et aux petites entreprises qui pourraient ne pas avoir l'argent ou l'espace pour un système SLS industriel.

Les start-up, comme Sinterit, Sharebot, Sintratec et, plus récemment, Formlabs, est entré dans la course à l'impression 3D SLS sous forme compacte.

Sharebot a été la première entreprise à commercialiser une machine SLS de paillasse avec SnowWhite, qui a commencé à être expédiée aux clients en 2016. Contrairement aux systèmes de Sintratec et Sinterit, qui sont équipés de lasers à diode, SnowWhite dispose un laser CO2 plus puissant, qui est couramment installé sur les machines professionnelles haut de gamme.

Le laser et un petit volume de construction de 100 x 100 x 100 mm, qui permet d'imprimer avec aussi peu de poudre que 300 g , rend le système SnowWhite particulièrement adapté aux applications de développement de matériaux.

Un autre acteur important dans ce domaine est la société polonaise Sinterit, avec son système Sinterit Lisa, qui reste un leader dans ce segment de marché en pleine croissance. À partir de 6 990 €, Sinterit Lisa présente un volume de construction de 150 x 200 x 150 mm et une résolution de couche minimale de 0,075 micron, ce qui le rend adapté aux petites entreprises qui souhaitent s'initier à la technologie SLS sans avoir à investir trop de capital dans des équipements encombrants.

L'année dernière, la société a également dévoilé la Sinterit Lisa Pro, la dernière imprimante 3D SLS de paillasse.

Une innovation potentielle significative dans ce segment pourrait être Fuse 1, une imprimante 3D SLS qui a été annoncée par le leader de la stéréolithographie de bureau, Formlabs, en 2017. Doté d'un volume d'impression de 165 x 165 x 320 mm et d'un laser à fibre, le système coûte environ 10 000 $ et devrait être commercialisé à la mi-2020.

L'afflux d'imprimantes 3D FDM et SLA/DLP moins chères au début des années 2010 a provoqué des perturbations dans l'industrie, tout en contribuant de manière significative à la croissance de l'industrie de la FA. Abordable SLS ne fait que commencer ce voyage et pourrait suivre un chemin similaire. Cela étendra finalement la portée de SLS à un plus large éventail d'industries et d'utilisateurs.

L'évolution des matériaux SLS

Les premières imprimantes 3D SLS les plus couramment utilisées en nylon, un thermoplastique technique populaire, apprécié pour ses propriétés légères, sa résistance et sa durabilité. Le nylon, également connu sous le nom de polyamide (PA), est stable contre les chocs, les produits chimiques, la chaleur, les rayons UV, l'eau et la saleté, ce qui le rend idéal à la fois pour le prototypage rapide et la production.

Aujourd'hui, le nylon reste le matériau SLS le plus populaire. Cependant, les progrès de la technologie et des matériaux d'impression 3D ont permis l'émergence de composites à base de nylon - des matériaux mélangés à de la fibre de carbone, de la fibre de verre et de l'aluminium pour améliorer encore les propriétés mécaniques et thermiques du polyamide.

En plus du nylon, les imprimantes 3D SLS d'aujourd'hui peuvent également traiter le PEEK, le PEKK, les TPU flexibles, les polymères ignifuges et les polymères antistatiques. La possibilité de traiter des matériaux de haute performance est étroitement liée à l'innovation technologique. Comme dans l'exemple EOS, l'entreprise devait d'abord créer une imprimante 3D haute température avant de pouvoir imprimer des matériaux comme le PEEK.

Nouveaux matériaux SLS

Le rythme de développement de nouveaux matériaux pour SLS est également encourageant.

La société italienne d'impression 3D, CRP Technology, est peut-être l'un des principaux développeurs indépendants de matériaux SLS, célèbre pour sa marque Windform . La société propose une gamme de composites à base de nylon et de poudres plastiques de type caoutchouc.

Les ajouts les plus récents à la gamme Windform ont été Windform FR1 et Windform FR2 - des composites ignifuges, adaptés aux applications aéronautiques (par exemple, pièces intérieures, composants de cockpit, conduits d'air et vannes de sortie d'air) ; les pièces de transport (intérieurs de véhicules, assemblages de boîtiers et de boîtiers) et les biens de consommation et l'électronique (éclairage et appareils électroménagers).

La société chimique DSM s'est également récemment lancée dans le développement de matériaux pour SLS. Cela a abouti à une poudre de polybutylène téréphtalate (PBT) publiée l'année dernière. Fait intéressant, DSM précise que le matériau est en fait la première poudre PBT à être commercialisée pour l'impression 3D SLS. Le PBT est un polymère technique thermoplastique ayant des applications dans l'industrie électronique, grâce à ses propriétés isolantes.

En outre, Forward AM, filiale d'un géant de la chimie, BASF, propose une gamme de matériaux SLS sous la marque Ultrasint marque. Le matériau ignifuge Ultrasint Polyamide PA6 Black FR est le dernier-né de cette gamme et offre une rigidité élevée et une bonne stabilité thermique. Selon Forward AM, il a déjà été utilisé pour produire de nouveaux composants pour véhicules qui répondent aux exigences de protection incendie des véhicules.

BASF et DSM ont récemment acquis les imprimantes 3D SLS du fabricant français Prodways. Avec une capacité SLS accrue, les deux entreprises chimiques pourront accélérer leur développement de matériaux avancés pour l'impression 3D SLS.

Post-traitement en SLS

Bien que la technologie SLS élimine le besoin de concevoir et de retirer la structure de support, elle n'est pas sans poser des problèmes de post-traitement. Le plus important d'entre eux est la nécessité d'éliminer l'excès de poudre laissé à la surface d'une pièce et parfois emprisonné à l'intérieur d'une pièce.

Actuellement, ces défis sont relevés par le lavage et le nettoyage manuels, ainsi que par des techniques traditionnelles, telles que le grenaillage et le culbutage.

Cependant, ces méthodes nécessitent de nombreuses interventions manuelles, augmentant le risque d'endommager les géométries fragiles et de produire des pièces finales incohérentes.

En ce qui concerne la finition de surface, les pièces SLS sont souvent lissées par ponçage et à l'aide d'équipements semi-automatisés qui ne sont généralement pas conçus pour l'impression 3D. Ces approches ne sont pas pratiques pour tirer pleinement parti des capacités d'une imprimante SLS et s'adapter à des volumes de production plus importants.

Heureusement, plusieurs acteurs de l'industrie développent des solutions automatisées pour le post-traitement des pièces SLS.

PostProcess Technologies, par exemple, propose des solutions en poudre grâce à sa technologie Thermal Atomized Fusillade (TAF), dans laquelle deux jets de jets perpendiculaires à axe unique, composés d'air comprimé, de détergent et de solides en suspension, fournissent un souffle ciblé séquences, tout en utilisant une rotation des pièces à 360° pour une exposition maximale de la surface.

Ensuite, la société britannique AMT va lancer une solution de dépoudrage automatisée plus tard cette année.

En fin de compte, le passage du dépoudrage manuel au dépoudrage automatisé contribuera à optimiser le flux de travail d'impression 3D SLS de manière significative, non seulement en réduisant le temps de travail manuel, mais également en permettant aux entreprises d'adapter plus efficacement leur production SLS.

Applications SLS :une utilisation croissante en production

Alors que la technologie SLS continue d'être utilisée dans le prototypage, elle devient de plus en plus populaire pour les tests fonctionnels de pièces, ainsi que pour les applications de production.

Aérospatiale

L'industrie aérospatiale, par exemple, utilise SLS pour créer des pièces intérieures de l'avion. Un exemple en est Emirates, la plus grande compagnie aérienne des Émirats arabes unis. La compagnie aérienne utilise l'impression 3D pour produire des composants de cabine d'avion, notamment des carénages de surveillance vidéo et des grilles d'aération. Ces derniers ont déjà été certifiés et installés pour des essais à bord des avions Emirates.

Emirates s'est associé à 3D Systems pour produire les carénages de surveillance vidéo, en utilisant la technologie SLS et le matériau nylon DuraForm ProX FR1200 de 3D Systems, qui respecte les seuils d'ignifugation requis par l'industrie aérospatiale pour les pièces intérieures de la cabine.

Biens de consommation

Dans l'industrie des biens de consommation, Chanel est pionnière dans l'utilisation de l'impression 3D SLS pour les brosses à mascara. La marque imprime désormais en 3D des millions de brosses à mascara, en collaboration avec le prestataire français d'impression 3D, Erpro Group.

Avec la technologie SLS, le design de la brosse a été optimisé - par exemple, la texture rugueuse et granuleuse, obtenue avec la technologie SLS, améliore l'adhérence du mascara sur les cils.

In Outre les produits de beauté, SLS est de plus en plus utilisé dans les domaines médical et de la chaussure pour produire des semelles et des sandales personnalisées.

Sports motorisés

Dans le sport automobile, la technologie peut aider les équipes de course à innover dans la conception des voitures et à les tester plus rapidement que ne le permettraient les technologies traditionnelles.

L'équipe Sauber de Formule 1 (F1) d'Alfa Romeo est un bon exemple de la façon dont une entreprise de sport automobile peut tirer parti de l'impression 3D SLS.

SLS est principalement utilisé pour le développement aérodynamique de la voiture Alfa Romeo F1 en soufflerie, ainsi qu'une grande variété de moules de laminage, de noyaux et de pièces de série complexes.

Pendant la production, ils utilisent un matériau à base de poudre, développé par Sauber Engineering, qui est utilisé lorsque des composants particulièrement légers et rigides sont requis, à partir de la ventilation des freins F1 et des composants de carrosserie pour les véhicules de pré-production et les prototypes , à une large gamme d'éléments de construction prêts à l'emploi.

Le ciel est la limite pour les applications SLS. Compte tenu des récents développements dans les matériaux et la technologie SLS, cette affirmation sonne particulièrement vrai.

SLS :l'un des meilleurs choix pour l'impression 3D polymère

Le marché de l'impression 3D SLS est en constante évolution. La technologie se démocratise avec l'introduction de systèmes de paillasse compacts et abordables. Entre-temps, les fabricants d'équipements industriels SLS mettent davantage l'accent sur les solutions qui contribuent à établir SLS comme outil de production.

De ce fait, le volume de projets, réalisés avec la technologie SLS, ne cesse d'augmenter.

La preuve en est que plus de 75 % des projets d'impression 3D ont utilisé des méthodes SLS en 2019, selon le rapport de Sculpteo. Ce qu'il faut retenir ici, c'est que SLS est considéré comme l'un des meilleurs choix pour l'impression 3D polymère. Nous pensons que cela continuera d'être vrai dans un avenir proche et lointain.

impression en 3D

- 4 utilisations de l'hafnium | Les applications de l'hafnium et des alliages d'hafnium

- La synergie de l'IoT cellulaire et du Bluetooth LE

- Diaporama K 2019 :nouvelles résines, nouvelles applications dans les matériaux

- Conception d'applications IoT sans fil pour les nouveaux réseaux émergents – LTE et NB-IoT

- 5G, IoT et les nouveaux défis de la Supply-Chain

- Les bases de l'extrusion plastique :procédé, matériaux, applications

- L'évolution des matériaux médicaux

- Broche de fraisage et applications remarquables

- 9 types d'outils de filetage et les applications