Amélioration de la cyclabilité de l'anode au lithium métallique via la construction d'un canal ionique interlamellaire atomique pour la batterie au lithium-soufre

Résumé

La migration uniforme des ions lithium (Li) entre le séparateur et l'anode au lithium est essentielle pour obtenir un dépôt de Li de bonne qualité, ce qui est très important pour le fonctionnement des batteries au lithium métal, en particulier pour les batteries Li-soufre (Li-S). Les séparateurs commerciaux tels que le polypropylène ou le polyéthylène peuvent être préparés par des procédés humides ou secs, mais ils peuvent en effet provoquer des porosités abondantes, entraînant le décapage/placage inégal des ions Li et enfin la formation de dendrites Li. De là, nous avons construit un canal ionique interlamellaire atomique en introduisant la montmorillonite en couches sur la surface du séparateur pour guider le flux d'ions Li et obtenu un dépôt de Li stable. Le canal ionique interlamellaire atomique avec un espacement de 1,4 nm a montré une forte capacité d'absorption pour les électrolytes et une capacité réservée pour les ions Li, favorisant ainsi un transfert rapide des ions Li et entraînant un dépôt uniforme d'ions Li à l'anode. Lorsqu'elles sont assemblées avec le séparateur proposé, l'efficacité coulombienne des batteries Li||Cu était de 98,2 % après 200 cycles et un placage/dénudage stable même après 800 h a été atteint pour les batteries symétriques Li||Li. Il est important de noter que le séparateur proposé permet une augmentation de la capacité spécifique de 140 % après 190 cycles en utilisant les batteries Li-S.

Introduction

Avec une demande toujours croissante d'applications électroniques hautes performances telles que les véhicules électriques et les systèmes portables, la recherche axée sur les dispositifs de stockage d'énergie à haute densité d'énergie et à longue durée de vie a reçu une attention considérable [1,2,3]. Plus précisément, les batteries lithium-métal (LMB) telles que les batteries lithium-soufre (Li-S) sont capables de fournir d'excellentes performances de stockage d'énergie grâce à une densité d'énergie élevée, prospectives pour des applications pratiques [4,5,6]. Notamment, le métal Li a été utilisé comme matériau d'anode prometteur, car il a une capacité de stockage théorique élevée (~ 3860 mAh g −1 ), un potentiel standard faible (− 3.04 V par rapport à l'électrode à hydrogène standard) et une densité de poids léger (0,53 g cm −3 ). Néanmoins, l'existence de pores irréguliers dans les séparateurs commerciaux peut conduire à une mauvaise qualité du lithium déposé, ce qui peut entraîner la formation de dendritiques et consommer davantage de métaux et d'électrolytes de lithium pendant les processus répétés de placage/décapage [7, 8].

Par conséquent, les dendrites de Li pourraient former le métal Li « mort » lorsqu'elles se détachent facilement du collecteur conducteur, entraînant une faible efficacité de Coulomb (CE) et une perte de capacité irréversible [9, 10]. De plus, les dendrites de Li pourraient percer le séparateur et ainsi provoquer un court-circuit des LMB, entraînant un emballement thermique, un incendie et même une explosion possible des batteries rechargeables [11, 12]. En raison de ces obstacles, l'utilisation des LMB dans les batteries rechargeables a été en effet limitée au cours des 20 dernières années. Par conséquent, empêcher la formation de dendrites de lithium peut être une approche efficace pour exploiter pleinement les caractéristiques prometteuses des LMB [13]. Récemment, les chercheurs ont proposé diverses méthodes pour résoudre le problème ci-dessus, notamment l'optimisation de la composition de l'électrolyte [5, 14], la construction de la couche d'interphase d'électrolyte solide artificiel (SEI) sur l'anode en métal Li [15], le développement de l'anode composite tridimensionnelle en Li [ 16], et en modifiant le collecteur [17, 18]. Bien que ces stratégies aient été conçues pour stabiliser la couche SEI et/ou réduire la densité de courant appliquée effective des métaux au lithium, elles étaient principalement axées sur les métaux et les électrolytes du lithium. À ce jour, seuls quelques travaux ont été menés pour résoudre ou atténuer les défis des dendrites en modifiant le séparateur [19]. De toute évidence, la régulation du séparateur peut être une méthode nouvelle et réalisable pour inhiber la formation de dendrite de lithium.

Parmi les composants des LMB, le séparateur joue non seulement un rôle clé pour segmenter les électrodes d'anode et de cathode pour éviter les courts-circuits, mais affecte également directement les performances des batteries en autorisant la migration des ions Li [9, 20, 21]. Par conséquent, il a été rapporté qu'une simple modification du séparateur à l'aide d'une couche intermédiaire d'électrolyte polymère semi-solide [22], de graphène [23] ou d'un revêtement de surface à module élevé [24] peut empêcher efficacement la formation de dendrites et ainsi améliorer les performances des LMB. Parmi les approches précédemment rapportées, cependant, les couches barrières étaient épaisses (> 10 µm) et avaient une charge massique élevée (plusieurs milligrammes), ce qui peut inévitablement entraver la diffusion rapide des ions Li et réduire la densité d'énergie des LIB. De plus, la plupart des LMB utilisant ces séparateurs fonctionnels ne peuvent cycler qu'avec de faibles densités de courant, par exemple, inférieures à 2 mA cm −2 . Pour améliorer la densité de courant critique des LMB, l'ajout de particules inorganiques dans le séparateur pour améliorer la structure poreuse et augmenter la densité de courant critique peut être une autre méthode efficace. Cependant, une distribution inégale des pores dans le séparateur peut généralement conduire à une diffusion désordonnée des ions Li pendant le processus de placage/dénudage, conduisant au dépôt inégal d'ions Li et à la formation de dendrites Li [7]. Par conséquent, la microstructure du séparateur avec un canal de transfert de lithium uniforme est très bénéfique pour éliminer le problème de dendrite rencontré lors des processus de charge/décharge.

Dans ce travail, visant à guider la migration des ions Li de manière uniforme à travers le séparateur, un séparateur composite modifié à base de montmorillonite (Li-MMT) est fabriqué via la construction de canaux ioniques interlamellaires atomiques sur le séparateur PP. Le séparateur tel que préparé intégré avec un espacement interlamellaire (~ 1,4 nm) fournit des sites actifs abondants pour la diffusion des ions Li et le mouillage des électrolytes [25]. Ainsi, le séparateur modifié est autorisé à obtenir un dépôt uniforme d'ions Li sur l'anode de Li en unifiant la direction des flux de Li, ce qui peut éliminer efficacement les problèmes de dendrite de Li dans les processus de charge/décharge. En conséquence, le séparateur Li-MMT permet aux batteries Li||Cu de fournir 98,2 % de CE même après 200 cycles et garantit que les batteries symétriques Li||Li réalisent un placage/dénudage stable sur 800 h à 1 mA cm -2 avec une capacité de 1 mAh cm −2 . De plus, les batteries avec séparateurs Li-MMT@PP offrent également une bonne stabilité de cycle avec une capacité spécifique augmentée de 140 % par rapport aux séparateurs PP après 190 cycles à 0,5 mA cm −2 avec une charge de soufre de 1,5 mg cm −2 .

Méthodes expérimentales

Matériaux et préparations

La montmorillonite (MMT), le fluorure de polyvinylidène (PVDF) et l'hydroxyde de lithium (LiOH) ont été achetés auprès d'Aladdin. La N-méthyl pyrrolidone (NMP) et l'acide sulfurique (H2 SO3 ) ont été obtenus auprès de Sinopharm Chemical Reagent Co., Ltd. La poudre de soufre (S) et le noir d'acétylène (appelé poudre C) ont été achetés auprès d'Alfa Aesar. Celgard 2500 a été utilisé comme séparateur. La poudre de Li-MMT a été préparée par échange de cations. Généralement, 0,2 M H2 SO3 Une solution a été utilisée pour convertir les cations dans la couche intermédiaire de MMT en ions, puis une solution de LiOH a été utilisée pour préparer la solution à PH =7 ainsi que pour convertir les ions hydrogène en ions Li. La technologie de lyophilisation a été utilisée pour collecter la poudre de Li-MMT. Pour la préparation du séparateur Li-MMT@PP, un seul côté du séparateur a été recouvert de la suspension Li-MMT que la poudre de Li-MMT et de PVDF avec un rapport massique de 9:1 était uniformément dispersée dans la solution de NMP et la charge massique moyenne de Le Li-MMT n'est que de ~ 0,15 mg cm −2 .

Caractérisation

Un spectre de diffraction des rayons X (XRD) utilisant un diffractomètre UltimaIV avec un rayonnement CuKα1 (λ = 1.4506 Å) a été utilisé pour étudier la structure cristalline de la poudre de Li-MMT. Un microscope électronique à transmission à haute résolution (HRTEM) a été utilisé pour observer la couche intermédiaire de Li-MMT et le microscope électronique à balayage (SEM, FEI NANOSEI 450) a été utilisé pour analyser les morphologies de surface.

Mesures électrochimiques

Pour les tests de batterie Li||Cu et Li||Li, les feuilles de Cu ont d'abord été lavées trois fois avec de l'eau déminéralisée et de l'éthanol pour éliminer les éventuelles impuretés. Ensuite, la feuille de lithium a été découpée en cercles d'une aire de 1 cm −2 à utiliser comme sources de Li. L'électrolyte était 1 M de sel de lithium bistrifluorométhanesulfonimide (LiTFSI) dans un mélange de 1,3-dioxacyclopentane (DOL) et de 1,2-diméthoxyéthane (DME) (1:1 v/v) avec 2 % en poids de nitrate de lithium (LiNO3 ) comme additif. Pour les tests de batterie Li-S, la cathode S a été préparée via notre méthode précédente selon laquelle les poudres C et S ont été mélangées et chauffées à 155 ℃ pendant 24 h avec un rapport massique de 8 :2 [26]. Et puis les poudres de composites C/S, C et PVDF avec un rapport massique de 8:1:1 ont été uniformément dispersées dans la solution de NMP pour préparer l'électrode de soufre. La charge moyenne de soufre est de 1,5 mg cm −2 qui a été enduit sur la feuille d'aluminium enduite de carbone. Les batteries ont été assemblées via une pile bouton en acier inoxydable (CR2025) dans une boîte à gants remplie d'argon. Une feuille de Li a été utilisée comme anode. 20 ul d'électrolyte ont été utilisés pour mouiller l'anode de lithium et 20 ul supplémentaires ont été utilisés pour mouiller le séparateur et la cathode. Avant les tests, les batteries Li-S assemblées étaient au repos 12 h puis 0,2 mA cm −2 avec 5 cycles a été utilisé pour activer les performances de la batterie. Le système de test électrochimique était le système de test de batterie CT2001A (LAND Electronic Co., Chine). La tension de coupure était de 1,7 à 2,7 V. La spectroscopie d'impédance électrochimique (EIS) a été testée par une station de travail électrochimique (CHI660E, Chenhua Instruments Co., Chine).

Résultats et discussion

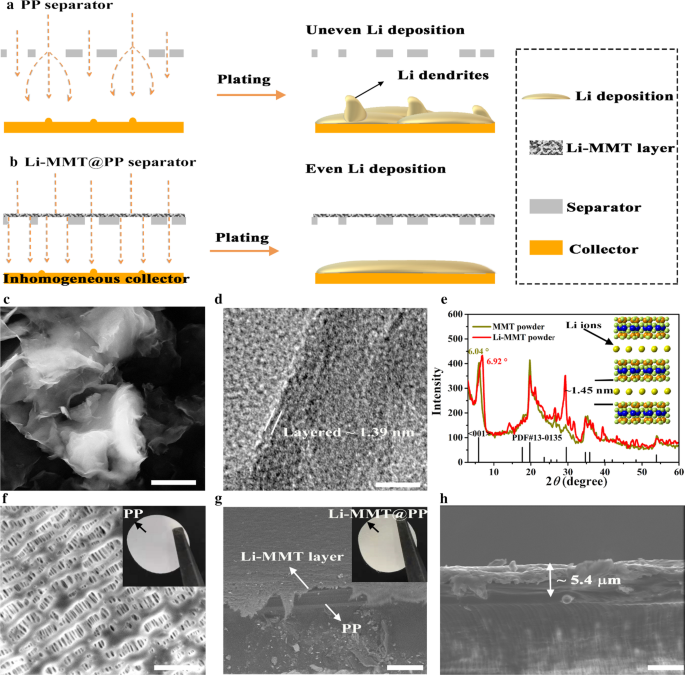

Pour illustrer le flux d'ions lithium à travers le séparateur PP commercial, les schémas sont présentés sur les figures 1a, b, dans lesquelles la couche Li-MMT ~ 5 µm a été uniformément appliquée sur le séparateur PP pour guider le flux d'ions Li. Il est bien connu que le séparateur PP commercial est généralement préparé par les procédés secs ou humides, puis le séparateur est étiré pour générer des vides abondants pour permettre le passage des ions Li. Cependant, le séparateur PP commercial présente des chemins très hétérogènes et des pores arbitrairement empilés (Fig. 1a), peut donc ne pas réussir à réaliser une migration uniforme des ions Li et finalement provoquer des dendrites Li. Par conséquent, le canal ionique atomique Li-MMT a été utilisé comme modulateur pour guider un flux uniforme d'ions Li (Fig. 1b) et obtenir un dépôt de Li uniforme. La structure cristalline du MMT est généralement composée de couches chargées négativement (NCL) séparées par un espace intercouche (> 1 nm), qui héberge les ions cationiques échangeables, tels que Li + , Na + , Mg 2+ , Ca 2+ , etc. Par conséquent, la méthode d'échange de cations est nécessaire pour convertir les cations hôtes en ions Li [25]. La structure de base des NCL est une couche T-O-T typique, où "T" représente la feuille tétraédrique et "O" la feuille octaédrique [25]. Grâce à la structure intercalaire unique du Li-MMT, l'électrolyte peut pénétrer efficacement dans la couche de Li-MMT, ce qui permet le transport sans entrave des ions Li, réalisant ainsi la diffusion efficace des ions [7, 25]. La morphologie du Li-MMT est illustrée sur la figure 1c, d qui montre clairement une structure de nanofeuillet 3D typique avec une architecture étroitement et arbitrairement empilée. D'après l'image HRTEM, la structure en couches du Li-MMT peut être observée et montre un espace intercalaire de ~ 1,39 nm.

Préparation et caractérisations de poudres Li-MMT et séparateur Li-MMT@PP. un , b Schémas des concepts de conception avec différents séparateurs. c Image SEM du Li-MMT. d Image HRTEM du Li-MMT. e Spectre XRD. f Image SEM du séparateur PP, l'image optique insérée est un séparateur PP. g Image SEM du séparateur Li-MMT@PP et h profil croisé correspondant, l'image optique insérée en g est un séparateur Li-MMT@PP. Barre de cicatrice :c 1,5 µm, d 5 nm, f 2,5 µm, g 25 µm, h 5 µm

La mesure précise de l'espace intercalaire du Li-MMT est illustrée à la Fig. 1e. Le MMT brut avec les cations indéterminés dans son intercalaire présente un pic autour de 6,04°. Après échange d'ions, le pic situé à 6,92° est en mesure de confirmer le changement des cations indéterminés en ions Li. Étant donné que les cations dans le MMT brut sont très variables en taille et en distribution, tandis que les ions Li sont de plus petite taille que les autres cations [25], la distance intercouche diminue progressivement. Selon la loi de Bragg, l'espacement entre les couches de Li-MMT peut être estimé à environ 1,4 nm, ce qui peut fournir un large canal pour le transport des ions Li et le mouillage des électrolytes. La morphologie poreuse du séparateur PP est présentée sur la Fig. 1f. Après revêtement de la couche de Li-MMT, on constate que la porosité du séparateur Li-MMT@PP est considérablement réduite (Fig. 1g), bénéfique pour le mouvement régulier des ions. Dans ce travail, la suspension Li-MMT a été enrobée à l'aide d'une machine d'enrobage, ce qui montre un potentiel de production à grande échelle. L'épaisseur du revêtement n'est que de 5 µm (Fig. 1h) avec une augmentation de masse négligeable.

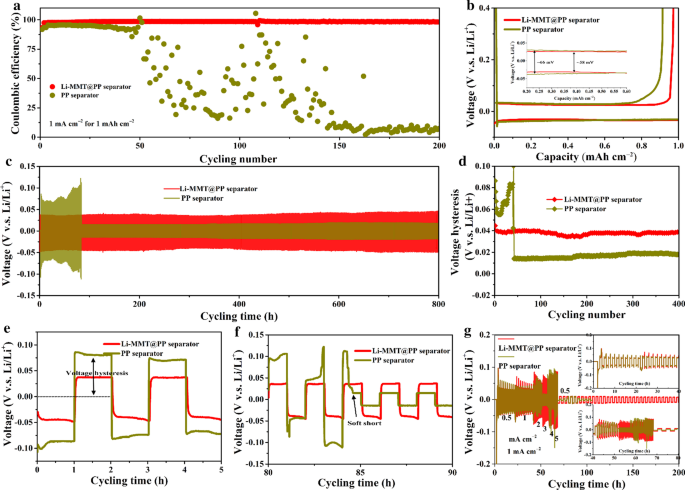

Bénéficiant du canal ionique interlamellaire atomique susmentionné, le séparateur Li-MMT@PP est efficace pour réguler le dépôt de Li et supprimer la croissance des dendrites de Li à l'échelle atomique en guidant le flux d'ions Li. Les mesures de Brunner-Emme-Teller (BET) montrent la distribution de la taille des pores de la poudre de Li-MMT dans une plage de 1 à 3 nm (Fichier supplémentaire 1 :Fig. S1). Comme le montre la figure 2a, la batterie Li||Cu a été utilisée pour étudier le CE. Il a été constaté que le séparateur Li-MMT@PP peut fournir à la batterie Li||Cu un CE élevé et une excellente stabilité même sur 200 cycles à une densité de courant de 1 mA cm −2 avec une capacité de 1 mAh cm −2 . Au cours des tests, il peut être observé que tous les CE présentent une tendance à la hausse dans les 5 premiers cycles, causée par la passivation de surface du dépôt de Li. Cependant, un CE moyen plus élevé au cours des 5 premiers cycles du séparateur Li-MMT@PP met en évidence les avantages que le métal Li déposé subit une réaction secondaire inférieure avec l'électrolyte liquide couplé au séparateur Li-MMT@PP. Avec le placage/dénudage rédupliquant, le défaut du séparateur PP est progressivement exposé que la batterie Li||Cu assemblée ne supporte qu'environ 50 cycles et son CE diminue fortement à 60% et presque à zéro après 150 cycles. Au contraire, le CE de la batterie Li||Cu assemblée avec un séparateur Li-MMT@PP fournit toujours des cycles stables avec une surtension inférieure (Fig. 2b) et la batterie maintient toujours 98,2 % CE après 200 cycles, indiquant le dépôt Li le métal est plus uniforme et aucune dendrite de lithium n'est produite après la régulation de la couche Li-MMT.

Performances électrochimiques des batteries symétriques Li||Cu et Li||Li. un Courbes CE et b courbes de tension correspondantes. c Profils tension-temps des batteries symétriques Li||Li utilisant un séparateur Li-MMT@PP ou PP à 1 mA cm −2 avec une capacité de 1 mAh cm −2 . d Hystérésis de tension des batteries symétriques Li||Li. e , f Les profils d'agrandissement partiel de c . g Les performances de débit des batteries symétriques Li||Li

Pour étudier plus en détail les avantages du séparateur Li-MMT@PP dans la stabilité au cyclage des anodes métalliques Li, des batteries Li||Li symétriques avec divers séparateurs sont également fabriquées. Comme le montre la figure 2c, lorsque la capacité de cyclage est de 1 mAh cm −2 à une densité de courant de 1 mA cm −2 , la batterie avec séparateur Li-MMT@PP offre une excellente stabilité de cyclage avec des plateaux de tension stables sur 400 cycles (900 h) (Fig. 2d). À l'opposé, la batterie avec le séparateur PP présente une forte hystérésis de tension dans les étapes initiales. La surtension est presque deux fois supérieure à celle du séparateur Li-MMT@PP (Fig. 2e). Après placage/dénudage Li sur 84 h, une chute de tension soudaine est observée pour la batterie avec le séparateur PP (Fig. 2f), qui peut être attribuée à la connexion électrique entre les électrodes, entraînant le « court-circuit doux ». Par conséquent, les performances de débit de la batterie symétrique Li ont été utilisées pour évaluer la densité de courant dans la suppression des dendrites Li. Comme le montre la Fig. 2g, le séparateur Li-MMT@PP sous la densité de courant même aussi élevée que 5 mA cm −2 présente toujours des comportements normaux de placage/rayage. Le séparateur PP présente des fluctuations de tension importantes car la densité de courant se rapproche de 3 mA cm −2 . Surtout lorsque la densité de courant est augmentée à 5 mA cm −2 , la tension devient extrêmement instable, indiquant que la surface de l'anode en Li souffre de graves dendrites en Li. Par rapport aux travaux précédents (Fichier supplémentaire 1 :Tableau S1), le séparateur modifié Li-MMT présente des avantages compétitifs pour supprimer efficacement les dendrites Li.

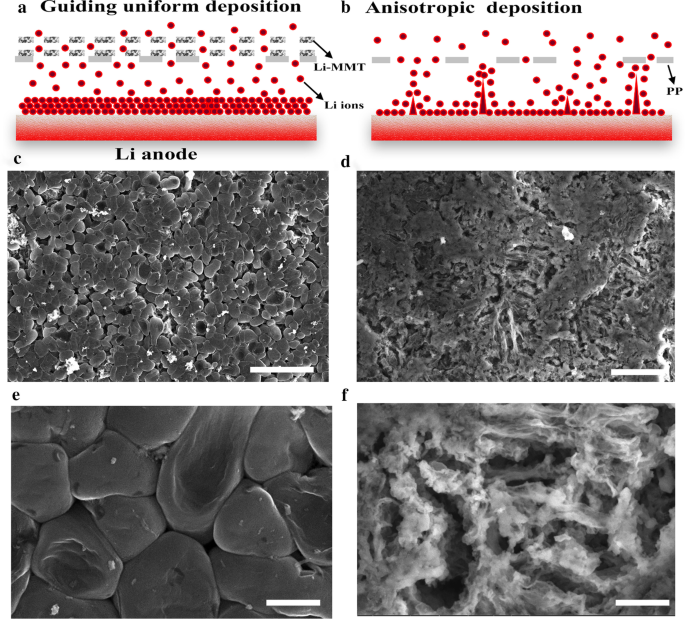

La corrélation des ions Li à travers le séparateur avant et après le revêtement de la couche Li-MMT est proposée sur la figure 3a. Après échange de cations, la couche intermédiaire de Li-MMT fournit le site actif pour Li. L'espacement intercouche de 1,4 nm sert de canal ionique Li unique pour permettre le flux régulier d'ions Li pendant les processus de placage/décapage. Cependant, pour le séparateur PP, les chemins higgledy-piggledy (Fig. 3b) et les pores arbitrairement empilés ne permettront pas la migration uniforme des ions Li comme à travers le séparateur, conduisant au dépôt hétérogène d'ions Li dans les processus électrochimiques, et provoquant la formation de dendrites de lithium. Ainsi, les morphologies des anodes métalliques Li après 20 cycles sont étudiées pour clarifier davantage l'effet du séparateur Li-MMT@PP sur la suppression des dendrites Li. Comme le montre la figure 3c, e, après revêtement de la couche de Li-MMT, un dépôt de Li uniforme et dense est réalisé et aucune formation de dendrite de Li n'est observée sur la surface de l'anode même après 20 cycles. Il est important de noter que l'anode en métal Li conserve toujours une structure relativement dense et compacte avec une surface sans dendrite, soulignant les avantages de la couche Li-MMT pour un comportement de placage/dénudage Li sans dendrite favorable. Cependant, pour la cellule avec séparateur en PP, l'anode en métal Li présente des dendrites de Li en forme de fil évidents après les cycles (Fig. 3d) et empile de manière lâche le Li moussu avec une structure très poreuse (Fig. 3f).

Images SEM d'une anode Li couplée à un séparateur Li-MMT@PP ou PP après 20 cycles à 1 mA cm −2 avec une capacité de 1 mAh cm −2 . un , b Illustration du mécanisme des séparateurs Li-MMT@PP ou PP. c , e Séparateur Li-MMT@PP. d , f Séparateur PP. Barres d'échelle :c 25 µm, d 10 µm, e , f 2,5 µm

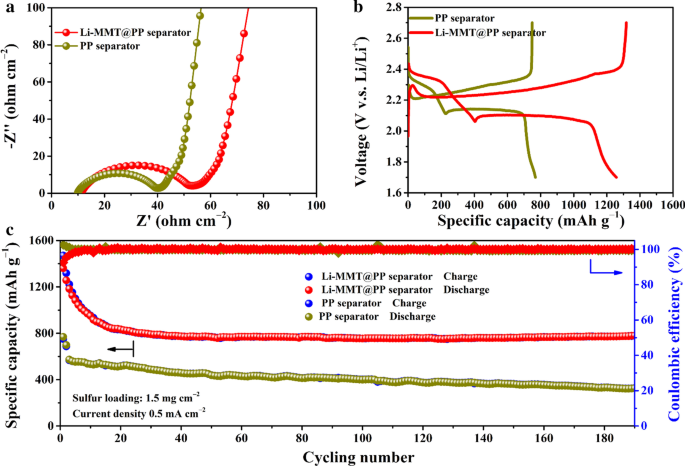

Pour démontrer le potentiel du séparateur Li-MMT@PP dans l'application pratique des batteries Li métal, la cathode S avec une charge S de 1,5 mg cm −2 a été utilisé comme électrode. L'interface électrochimique assemblée avec différents séparateurs a été étudiée par la mesure de la spectroscopie d'impédance électrochimique (EIS). Comme le montre la figure 4a, généralement, tous les séparateurs affichent des demi-cercles enfoncés à hautes fréquences, qui correspondent à la résistance de transfert de charge interfaciale. Bien que nous puissions voir que la résistance de transfert de charge de la batterie assemblée avec le séparateur Li-MMT@PP est légèrement supérieure à celle du séparateur PP, les performances de la batterie n'ont pas été affectées après l'activation à faible densité de courant, ce qui a été revendiqué dans la section expérimentale. Pendant les régions à basse fréquence, les lignes inclinées présentent la diffusion des ions lithium au sein des matériaux actifs. La figure 4b montre les plateaux de tension de la cathode composite C/S assemblée avec des séparateurs Li-MMT@PP ou PP entre 1,7 et 2,8 V (V.S. Li/Li + ). Les tests de voltampérométrie cyclique (CV) ont été réalisés et présentés dans le Fichier Additionnel 1 :Fig. S2. Bien que la plus grande concentration de polysulfures ne génère qu'une polarisation de concentration légèrement plus grande que le séparateur PP, la zone de pic du séparateur Li-MMT@PP est beaucoup plus grande que celle du séparateur PP, indiquant que plus de polysulfures sont générés lors de l'utilisation de la couche de revêtement Li-MMT . Selon les mécanismes de réaction de la cathode S, la batterie Li-S présente généralement deux plateaux pendant les processus de charge/décharge. Dans la première étape avant le point de genou, le séparateur Li-MMT@PP offre une capacité de décharge élevée de ~ 400 mAh g −1 avec une hystérésis de tension négligeable. Cependant, pour le séparateur PP, seulement ~ 210 mAh g −1 est observée, indiquant que les polysulfures à longue chaîne partiellement libérés (en particulier pour le Li2 S8 ) ne sont pas impliqués dans la réaction redox ultérieure pour contribuer à la capacité. La capacité de décharge plus élevée au cours du premier plateau implique que la couche de Li-MMT peut effectivement éviter la navette des polysulfures à longue chaîne solubles vers la surface de l'anode de Li. Aux deuxièmes étapes de conversion, évidemment, pour le séparateur PP, de petites quantités de polysulfures à chaîne courte sont formées en raison de l'existence d'un effet navette au sein de l'électrolyte à base d'éther, ce qui a été confirmé par nos travaux antérieurs [26]. En revanche, le séparateur Li-MMT@PP est conçu de manière rationnelle pour que la surface Li-MMT ait une forte capacité d'ancrage pour les polysulfures afin d'éviter la navette des polysulfures [25]. Les excellentes propriétés d'adsorption garantissent que les polysulfures ne peuvent pas étendre la surface de l'anode Li et passiver la surface Li, permettant ainsi à la batterie Li-S assemblée avec un séparateur Li-MMT@PP d'avoir une capacité de décharge élevée de 1283 mAh g −1 . Des cycles à long terme avec une bonne stabilité sont les principaux objectifs des batteries commerciales. La cyclabilité à long terme des séparateurs Li-MMT@PP est illustrée à la Fig. 4c. Au début des 20 cycles, on peut observer que les capacités du séparateur Li-MMT@PP et PP montrent une tendance typique à la baisse. En effet, au début du processus de décharge, des polysulfures abondants précipiteraient de l'intérieur du matériau cathodique C/S et se déposeraient à la surface du matériau cathodique [26], entraînant une perte de capacité. Cependant, après stabilisation de l'anode au lithium métal, les avantages du séparateur Li-MMT@PP sont apparus que la rétention de la capacité de décharge se maintient à 100% au cours des cycles suivants et que le CE est également de 100%.

Performances électrochimiques des batteries Li-S avec différents séparateurs. un Résultats de l'EIE. b Les plateaux de charge/décharge avec séparateur Li-MMT@PP ou PP. c Performances cyclistes à long terme à 0,5 mA cm −2 avec une charge de soufre de 1,5 mg cm −2

Conclusions

En résumé, le canal ionique interatomique (Li-MMT) a été construit sur le séparateur poreux en PP pour moduler le flux d'ions Li et ensuite guider le dépôt régulier d'ions Li sur l'anode de Li pendant la galvanoplastie/le décapage. En raison du large espace intercouche (~ 1,4 nm) du Li-MMT, le séparateur Li-MMT@PP assure grandement la cyclabilité de l'anode en métal Li en unifiant la direction d'écoulement des ions lithium, ce qui entraîne le dépôt uniforme d'ions Li sur le surface de l'anode, formant ainsi une anode de lithium sans dendritique. Assemblée avec le séparateur Li-MMT@PP, la batterie Li-S présente une capacité réversible remarquable de 776 mAh g −1 (presque 1,4 fois plus grand que le séparateur PP) avec un CE de 100 % après 190 cycles à la densité de courant de 0,5 mA cm −2 avec une charge de soufre de 1,5 mg cm −2 .

Disponibilité des données et des matériaux

Toutes les données sont entièrement disponibles sans restriction.

Abréviations

- Li :

-

Lithium

- Li-S :

-

Soufre de lithium

- PP :

-

Polypropylène

- PE :

-

Polyéthylène

- MMT :

-

Montmorillonite

- CE :

-

Efficacité coulombienne

- LMB :

-

Piles au lithium-métal

- SEI :

-

Interphase à électrolyte solide

- Li-MMT :

-

Montmorillonite à base de Li

- PVDF :

-

Fluorure de polyvinylidène

- LiOH :

-

Hydroxyde de lithium

- NMP :

-

N-méthyl pyrrolidone

- H2 SO3 :

-

Acide sulfurique

- C :

-

Noir d'acétylène

- XRD :

-

Diffraction des rayons X

- HRTEM :

-

Microscope électronique à transmission haute résolution

- LiTFSI :

-

Sel de lithium bistrifluorométhanesulfonimide

- DOL :

-

1,3-dioxacyclopentane

- DME :

-

1,2-Diméthoxyéthane

- LiNO3 :

-

Nitrate de lithium

- EIS :

-

Spectroscopie d'impédance électrochimique

- LNC :

-

Couches chargées négativement

- PARI :

-

Brunner–Emmet–Teller

- CV :

-

Voltamétrie cyclique

Nanomatériaux

- Nanocristaux d'étain pour la future batterie

- Anode nano et batterie :un examen

- Le réarrangement atomique de plusieurs puits quantiques à base de GaN dans du gaz mixte H2/NH3 pour améliorer les propriétés structurelles et optiques

- Enquêtes sur la sorption d'ions de métaux lourds à l'aide de nanocomposites de biocharbon modifié par du fer

- Effet de différents liants sur les performances électrochimiques des anodes à oxyde métallique pour les batteries lithium-ion

- Composite aérogel/soufre de charbon actif revêtu de polyaniline pour batterie lithium-soufre hautes performances

- Transformation de la boue Si en structure nano-Si/SiOx par diffusion d'oxygène vers l'intérieur comme précurseur pour les anodes hautes performances dans les batteries lithium-ion

- Synthèse assistée par humate de nanocomposites MoS2/C par voie de coprécipitation/calcination pour les batteries lithium-ion hautes performances

- Tours CNC pour le métal