Les fabricants de transmissions se tourneront-ils vers les faux-ronds ?

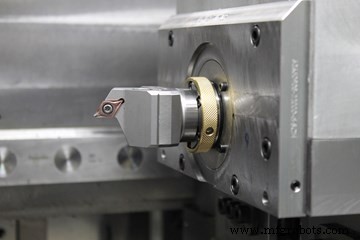

Weisser's Hyperspeed Oval Turning (HOT) "out L'unité d'usinage "de rond" permet l'usinage dur et doux des pistons alternatifs pour les moteurs à combustion en aluminium et en acier, les arbres à cames trempés, les profils ou formes polygonales et les pompes à carburant automobiles, entre autres applications.

Les transmissions automobiles continuent de progresser. Ils continuent également d'utiliser des connexions cannelées et frettées pour les composants d'arbre internes. Cependant, Reiner Jörg, ingénieur en chef du département R&D du constructeur de machines-outils Weisser dans le sud de l'Allemagne, affirme que les accouplements polygonaux ou les connexions arbre-moyeu polygonales sont une bonne alternative à ces méthodes de connexion traditionnelles pour les composants de transmission.

"Les couplages polygonaux ne sont pas nouveaux", dit-il. "Conçu pour éliminer les problèmes de défaillance courants associés aux cannelures et aux fixations d'arbres clavetés, le système polygonal général est une méthode supérieure éprouvée pour réaliser des connexions mécaniques exigeantes qui sont plus solides, plus précises et ont une durée de vie sensiblement plus longue, car une répartition efficace de la charge élimine pratiquement le point contact, minimisant la fatigue due au stress et la distorsion. Le polygone a une plus grande capacité de couple que tout autre accessoire d'arbre. La transmission de force et les capacités de charge sont optimisées et une connexion d'arbre plus courte peut souvent être utilisée et un espace précieux économisé. Une masse moins accélérée dans un espace plus petit, comme les boîtes de vitesses, contribue à l'efficacité énergétique susmentionnée. »

Néanmoins, il dit que les constructeurs automobiles n'ont pas encore adopté les accouplements polygonaux pour leurs transmissions. Une des raisons est que les pièces sont difficiles à usiner. Cependant, la technologie de tournage en faux rond de Weisser pourrait changer cela en permettant aux fabricants de tourner des formes polygonales finies en une seule configuration sur une seule machine. Une telle capacité peut faire du décolletage une alternative plus efficace aux processus de fraisage et de meulage de profil généralement utilisés pour produire des connexions arbre-moyeu automobiles traditionnelles.

Depuis son introduction en 1993, le décolletage a été utilisé pour l'usinage dur et doux des pistons alternatifs pour les moteurs à combustion en aluminium et en acier, les arbres à cames trempés, les profils ou formes polygonales et les pompes à carburant automobiles. Aujourd'hui, Weisser travaille sur plusieurs projets avec des fabricants d'équipement d'origine (OEM) pour démontrer comment une adoption plus large de ce processus pourrait rendre possible le remplacement des connexions arbre-moyeu traditionnelles par des accouplements polygonaux.

Les arbres polygonaux sont conçus pour éliminer les problèmes de défaillance courants associé à des cannelures et des fixations d'arbre à clé. Le polygone a une plus grande capacité de couple que tout autre accessoire d'arbre. La transmission de force et les capacités de charge sont optimisées et une connexion d'arbre plus courte peut souvent être utilisée pour économiser de l'espace.

Par exemple, le système d'usinage de faux-rond Hyperspeed Oval Turning (HOT) de la société est une unité distincte qui s'intègre à la machine de tournage vertical Vertor de la société. Les formes ovales ou ovales sont produites par l'interaction de l'axe de la broche de la pièce avec l'axe d'avance de l'outil qui génère le diamètre.

Le tranchant de l'outil se déplace dans la même direction que l'axe X et perpendiculairement à l'axe de la broche de la pièce. L'arête de coupe peut être positionnée de manière variable dans ce plan fictif pour produire des contours radiaux et frontaux ou des faux ronds hémisphériques. Weisser utilise des entraînements linéaires plutôt que des vis à billes pour accélérer les unités de rotation ovales.

La puissance de l'entraînement dynamique est en partie nécessaire à l'accélération de la masse et en partie à la force agissant sur le tranchant de l'outil lors de l'usinage. L'outil de coupe peut être accéléré dans un mouvement oscillant radial jusqu'à 130 Gs. Ce niveau d'accélération est si extrême, même pour les dernières CNC Siemens et Bosch Rexroth, que la plupart des applications impliquent des accélérations de seulement 30 à 90 Gs.

« Pour un faux-rond donné, la vitesse de rotation maximale autorisée de la pièce est liée à l'accélération maximale de l'outil, telle que produite par l'entraînement oscillant. Une accélération nominale de 30 Gs facilite la plus grande précision et la génération d'une finition de surface de première classe », déclare Jörg.

Le mouvement du tranchant de l'outil est en la direction de l'axe X et donc perpendiculaire à l'axe de la broche de la pièce. L'arête de coupe peut être positionnée de manière variable dans ce plan fictif afin de pouvoir produire des contours radiaux et frontaux ou des faux-ronds hémisphériques.

Malgré l'accélération nominale élevée, des propriétés spéciales d'absorption des chocs garantissent la précision en limitant la force exercée sur la structure de base de la machine. « Notre système compense les forces d'accélération en transformant le travail d'accélération en énergie cinétique, de sorte que les vibrations de la machine sont éliminées et que des qualités de surface élevées sont obtenues », explique Jörg. "Grâce à la compensation de force de coupe intégrée, les forces de coupe nettes (forces passives) peuvent être presque entièrement neutralisées."

L'un des clients de Weisser fabrique des cames polygonales en moins d'une minute en une seule configuration et quatre passes de tournage, y compris les opérations d'usinage de face et de chanfreinage. A 1 500 tr/min, l'unité de retournement génère une avance de 0,1 mm par tour et une profondeur de coupe de 0,8 à 2 mm. Les pièces sont finies avec une précision de ±10 microns.

Un autre client qui est allé plus loin que de nombreux concurrents internationaux a déjà intégré un accouplement polygonal dans une boîte de vitesses nouvellement développée, en utilisant la technologie HOT de Weisser. « Le client a remplacé l'arbre cannelé par un arbre polygonal dans la septième vitesse, ce qui a réduit la longueur de l'arbre de 20 à 12 mm, car le polygone a une plus grande capacité de couple que tout autre accessoire d'arbre », explique Jörg. "Ainsi, une connexion d'arbre plus courte peut être utilisée et un espace précieux économisé." Le gain de place a permis d'optimiser le rapport de transmission du premier rapport, qui rencontrait des problèmes de fatigue avec la conception d'origine.

Poussant sa technologie HOT pour les connexions polygonales arbre-moyeu, Weisser a jusqu'à présent vendu environ 100 machines avec une unité de retournement intégrée. Elle propose désormais son tour vertical Vertor C avec un changeur d'outils automatique pour permettre un usinage encore plus flexible. Selon Jörg, la précision réalisable est actuellement limitée par la capacité de la CNC. « Si vous faites tourner votre machine à 1 800 tr/min et que vous souhaitez usiner votre pièce avec une résolution d'un degré avec notre unité de faux-rond, le contrôleur doit gérer 9 180 signaux par seconde. Nous parlons d'une résolution de l'ordre des nanosecondes. C'est le facteur limitant. Mais nous travaillons à limiter davantage ces limites du système pour usiner à un niveau de tolérance du micron. »

Équipement industriel

- Qu'est-ce que le liquide de transmission et à quoi sert-il ?

- Trois façons dont les fabricants étendront la servitisation cette année

- Les fabricants américains bénéficieront-ils d'une politique d'achat américain plus stricte ?

- Pourquoi les fabricants « Reborn in Digital » surpasseront la concurrence

- Les principaux fabricants de transmissions industrielles

- Faciliter le tournage CNC

- Tours universels

- Centres de tournage à banc incliné

- Le virage est facultatif