Efficacité globale de l'équipement (OEE) – Un guide pratique

L'OEE (efficacité globale de l'équipement) est l'une des meilleures mesures que vous pouvez utiliser pour optimiser les processus de production.

Lorsqu'on parle de production à grande échelle, des améliorations mineures peuvent donner un coup de fouet significatif à vos résultats. Cela est particulièrement évident dans l'industrie manufacturière où le fait de gagner quelques secondes sur un processus de production ou de réduire le nombre de défauts de seulement 1 % peut rapporter des dizaines de milliers de dollars chaque mois.

Continuez à lire cet article et découvrez comment tirer pleinement parti de l'OEE et maximiser la production. Nous discutons des définitions, expliquons les formules et donnons des exemples pratiques.

Le quoi et le pourquoi de l'OEE

Nous ne vous mentirons pas. L'OEE peut sembler compliqué. Mais cette complexité est ce qui vous donne tant d'informations utiles. Nous allons tout décomposer et procéder étape par étape.

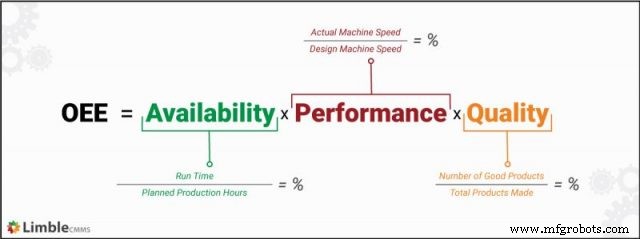

OEE signifie « Overall Equipment Effectiveness ». En bref, OEE est un indicateur de performance clé (KPI) qui compare les performances idéales de votre équipement à ses performances réelles.

Il s'agit d'un moyen quantifiable (c'est-à-dire utilisant des nombres) de déterminer dans quelle mesure votre équipement, vos personnes et vos processus font leur travail en mesurant :

- temps disponible/temps de disponibilité (disponibilité )

- maintien de la vitesse et de la cohérence (performance )

- produisant peu de défauts (qualité )

L'OEE utilise des données de productivité pour trouver le pourcentage de bon temps de production sur un actif. Cela signifie que chaque pièce d'équipement obtient son propre score OEE.

Bien que la notation de chaque machine puisse sembler stupide, cela en vaut la peine. OEE mesure la productivité de la machine, oui. Mais il prend aussi en compte les humains qui les dirigent. Vous savez aussi bien que nous que les machines ne sont pas toujours le problème. Le personnel et les processus sont tout aussi susceptibles de réduire la productivité.

Utopie de la production

Vos nouvelles machines sont en parfait état de fonctionnement et ne cassent jamais. Votre personnel est bien formé, jamais en retard et n'a jamais besoin de pauses. Vous ne produisez qu'un seul type de produit sur tous les quarts de travail, jamais. Une fois qu'un processus est défini, il est suivi à 100 % du temps.

Ce genre de perfection est impossible (et c'est aussi un peu effrayant dans ce genre de science-fiction). Il sera être des changements et des défauts. Il y aura des temps d'arrêt, des pannes, des problèmes de personnel et des étapes qui seront manquées. Une journée chaude et humide, sur laquelle personne n'a de contrôle, fera surchauffer quelque chose – ou quelqu'un. Et ce ne sont que des problèmes mineurs.

Puisque nous savons qu'une productivité à 100 % est impossible à atteindre, comment savez-vous quand vous en faites assez ? Quel écart par rapport à ce niveau de productivité de science-fiction est acceptable ? Et quand vous vous en éloignez trop, comment commencez-vous même à aller mieux ?

C'est pourquoi l'OEE existe en premier lieu. Vous savez que la productivité ne sera jamais parfaite. L'OEE vous permet d'évaluer à quel point votre processus est proche de l'idéal. Non seulement cela, mais cela vous indique également comment vous améliorer :

- il vous aide à identifier où se produisent les problèmes afin de pouvoir les résoudre plus facilement

- c'est un diagnostic outil pour votre processus de production

- il découvre rapidement les pertes ainsi que les zones très productives

- il vous aide à vous rapprocher toujours plus de votre plus haut niveau de productivité

Quelques choses à savoir avant votre TRS

Lorsque vous commencez avec l'OEE, vous devez suivre quelques bonnes pratiques pour assurer votre succès.

Partir du bon

L'efficacité globale de l'équipement fait passer votre programme de fabrication de bon à excellent - vous devez donc commencer par « bon ». Cela signifie :

- Mettre en place des SOP (procédures opérationnelles normalisées) solides

- Être capable de mesurer et de suivre les données sur la productivité au fil du temps

Si vous êtes dans la maintenance, ceux-ci peuvent ne pas faire directement partie de votre travail. Vous devez travailler avec vos lignes de production et vos gestionnaires. Ils auront accès aux données dont vous avez besoin et seront vos partenaires pour résoudre les problèmes une fois que vous les aurez trouvés.

Vous, à votre tour, serez également un partenaire pour eux. Votre programme de maintenance doit également être au bon endroit, avec des PM bien huilés et des outils comme Limble pour aider à la collecte de données.

Jouer au long jeu

L'OEE peut gagner des récompenses importantes. Mais beaucoup l'évitent en raison de l'effort nécessaire pour suivre et collecter les données dont vous avez besoin au fil du temps.

Si vous faites de la fabrication à moyenne ou à grande échelle, vous serez heureux de lui avoir consacré du temps et des efforts. Économiser deux secondes ici et trois défauts là-bas aura un impact majeur sur vos résultats. Et une fois ces améliorations apportées, les économies et l'efficacité que vous gagnez ne feront qu'augmenter avec le temps.

Aller en profondeur

OEE vous donne une compréhension approfondie de votre productivité. Avec cette plus grande profondeur et ces détails, vous constaterez que vous pouvez faire beaucoup de choses que vous ne pouviez pas auparavant. OEE mesure la productivité de la machine, oui. Mais il prend également en compte les humains qui les dirigent également.

Vous savez comme nous que les machines ne sont pas toujours le problème. Le personnel et les processus sont tout aussi susceptibles de causer des problèmes et de réduire la productivité. L'objectif de l'OEE est d'obtenir des informations sur toutes les parties de votre stratégie. Vous pouvez donc :

- Pressez chaque goutte de votre équipement

- Réduire le nombre de produits défectueux

- Optimiser la productivité de la main-d'œuvre

- Réduire les coûts de réparation en détectant rapidement les problèmes

- Éliminez les étapes inutiles de votre processus de production

- Atteindre l'efficacité de la production

Une fois que vous aurez commencé sur la voie de ces améliorations, vous serez sur la bonne voie vers un processus de fabrication au plus juste.

Dans une production à grande échelle, il faut creuser plus profondément pour aller plus loin.

Construire les bases de l'OEE

Avant de plonger tête la première dans les mathématiques, nous devons saisir quelques mesures clés. Vous pouvez l'utiliser comme une liste de contrôle pour vous assurer que vous avez ce dont vous avez besoin. Pour tout ce que vous ne mesurez pas actuellement, vous devrez élaborer un processus pour collecter ces données avant de commencer vos calculs d'OEE.

Pour faire simple, les nombres dont vous avez besoin se répartiront en deux catégories principales :les pièces et le temps.

Mesure du nombre de pièces que vous avez produites

- Bon compte – le nombre de bons pièces (qui répondent aux normes de qualité la première fois) fabriquées pendant une période définie.

- Nombre total – le nombre de tous pièces (y compris les défauts) fabriquées pendant une période déterminée.

- Comptage défectueux – Le nombre de défectueux pièces (rejetées car ne répondant pas aux normes de qualité) fabriquées pendant une période déterminée.

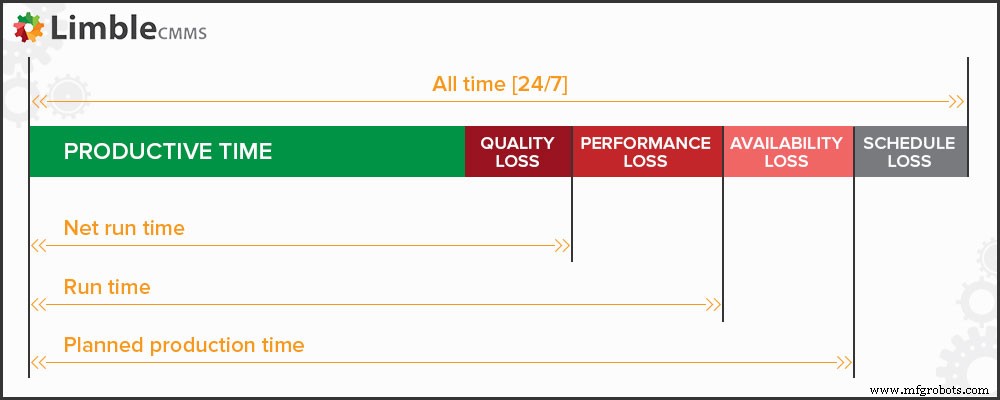

Mesure du temps de production

Nous pouvons mesurer :

- Délai de production prévu : Durée totale pendant laquelle une pièce d'équipement est prévue et planifiée pour fonctionner.

- Durée d'exécution :durée pendant laquelle un processus s'exécute réellement. Le temps d'exécution n'inclut pas les temps d'arrêt, mais le fait comprennent de petits arrêts, une production ralentie ou le temps passé à traiter les pièces rejetées.

- Heure d'arrêt :durée totale d'arrêt de la production en raison d'arrêts imprévus et planifiés. Arrêts prévus se produisent lorsque la production est arrêtée en raison d'un événement planifié tel qu'un changement ou un événement de préparation. Arrêts imprévus se produisent lorsque la production est arrêtée en raison d'un événement imprévu tel qu'une panne ou une pénurie de matériel.

Mesurer votre productivité idéale

En plus de ces chiffres réels, vous devrez avoir un idéal en comparaison. Repensez à l'image que nous avons peinte un peu plus tôt de 100% de productivité. Dans ce cas, combien de parties aurait vous produisez en une heure ? Combien de temps vous faudrait-il pour faire une bonne partie ?

Même si vous ne les atteindrez jamais, il est nécessaire de savoir à quoi pourrait ressembler une productivité à 100% si vous voulez savoir à quel point vous en êtes proche. Voici les mesures de productivité idéales que vous devrez définir.

- Durée de cycle idéale : le temps idéal pour produire un partie.

- Taux d'exécution idéal : le nombre maximal de pièces fabriquées en une minute dans des conditions idéales/à une productivité maximale.

- Exécution du réseau : le temps le plus rapide/idéal qu'il faudrait pour produire un nombre spécifique de pièces.

Les idéaux sont hypothétiques (c'est-à-dire qu'ils sont inventés). Ils doivent être suffisamment élevés pour que vous ayez toujours quelque chose à atteindre. Mais pas si haut que ce ne soit pas une comparaison pertinente.

Donc, la question évidente ici est la suivante :si toutes ces mesures idéales sont inventées et impossibles à réaliser, comment diable savez-vous ce qu'elles devraient être ?

Comment définir un idéal ?

Basez vos idéaux sur le minimum de temps que cela pourrait prendre pour faire une partie. Pour trouver cela, vous devrez travailler avec vos collègues pour prendre en compte les éléments suivants :

- Capacité de la machine

- Objectifs de production

- Niveau de compétence des opérateurs de machines

- Problèmes de planification ou conflits avec d'autres équipements

- Qualité et disponibilité des matériaux

Travaillez avec d'autres dirigeants pour développer les métriques idéales pour vous et votre entreprise.

Les formules :comment calculer l'OEE

Au fur et à mesure que nous plongeons, établissons une règle de base pour les nombres que vous utilisez :utilisez toujours la plus petite unité de mesure possible. Sinon, vous ne pourrez pas obtenir le score OEE correct. Cela signifie que le temps apparaîtra en secondes plutôt qu'en minutes ou en heures.

Mettons cela en pratique et faisons un petit échauffement mathématique maintenant pour établir qu'il y a 3 600 secondes dans une heure. Vous le verrez dans nos exemples ci-dessous :

60 secondes par minute x 60 minutes par heure =3600 secondes par heure

Voir? Vous pouvez le faire.

La formule TRS simple

Si vous débutez avec l'OEE ou si vous avez un modèle ou un processus de production atypique, vous voudrez peut-être commencer par cela. Il utilise moins de calculs pour obtenir un score mais ne fournit pas autant de profondeur ou de détails. Ça se passe comme ça :

Insérez simplement les numéros que vous avez collectés pour chaque article et branchez-les dans cette formule. Vous aurez alors un score OEE simple. Parcourons un exemple avec des nombres réels.

- La vitesse la plus rapide que votre système de production puisse fabriquer pour une pièce est de 6 secondes par pièce. Ainsi, votre temps de cycle idéal est 3.

- Imaginons également que vous ayez besoin de fabriquer 4 000 de ces pièces. Cela fait que votre bien compte 4 000.

- Si vous multipliez l'un par l'autre, vous constaterez qu'idéalement, cela devrait vous prendre environ 12 000 secondes pour fabriquer ces 4 000 parties. Si on fait un peu plus de calculs, 12 000 secondes font 3 heures et 20 minutes pour ces 4 000 pièces, à condition qu'il n'y ait pas d'interruptions, de défauts, etc.

- Votre quart de travail dure 18 000 secondes (ou 5 heures). Il s'agit de votre temps de production prévu.

- Si vous divisez 12 000 par 18 000, vous obtenez 0,667.

- Convertissez cela en pourcentage (c'est-à-dire déplacez la virgule de deux chiffres vers la gauche et ajoutez un %), et vous constatez que votre TRS est d'environ 66,7 %.

Passons en revue au format de formule :

(temps de cycle idéal de 3 secondes x bon nombre de 4 000) / temps de production prévu de 18 000 secondes =66,7%

Maintenant, disons que 500 des 4 000 produits que nous avons fabriqués étaient défectueux. Quel impact cela a-t-il sur notre score OEE avec ce calcul ?

(temps de cycle idéal de 3 secondes x bon nombre de 3 500) / temps de production prévu de 18 000 secondes =58,3 %

C'est toute une différence !

Bien qu'il s'agisse d'un calcul acceptable de l'OEE, il ne nous donne pas suffisamment d'informations pour savoir ce que nous devons changer si nous voulons l'améliorer. Pour cela, nous devons utiliser la version avancée de ce calcul.

Le calcul avancé du TRS

Le score OEE complet comprend trois nombres, et chacun nécessite un peu de calcul pour y parvenir seul. Ce n'est pas difficile, mais il y a quelques étapes à franchir, donc si vous lisez ceci un lundi matin, prenons une autre tasse de café et allons-y.

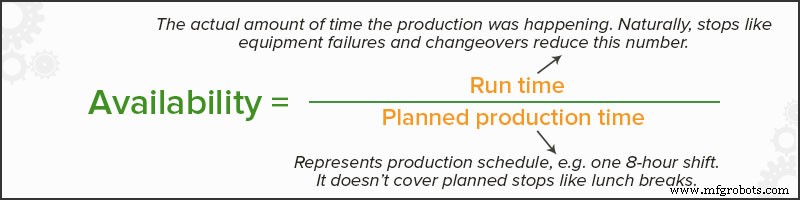

Disponibilité

La disponibilité est la durée pendant laquelle votre équipement ou processus fonctionne comme il se doit. C'est le pourcentage de votre temps de production prévu qui a été consacré à la production (durée d'exécution ). Voici la formule pour cela :

En utilisant notre exemple ci-dessus, même si notre temps de production prévu était de 5 heures (18 000 secondes), la production s'est arrêtée pendant 45 minutes (2 700 secondes) en raison d'une panne. Cela nous donne un temps d'exécution de 15 300 secondes.

15 300 Durée d'exécution / 18 000 Durée de production prévue =0,85

Divisez 15 300 par 18 000 et faites notre magie de la décimale, et nous obtenons un score de disponibilité de 85 % . Il s'agit du premier chiffre de notre score OEE avancé.

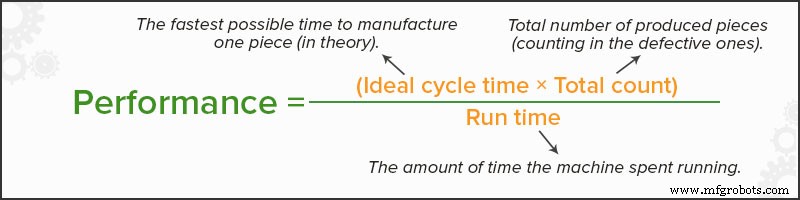

Performances

Il s'agit de la vitesse de votre processus de production et de votre capacité à rester à ce rythme dans le temps. C'est le pourcentage de la proximité de votre durée d'exécution était à l'idéal.

Dans notre exemple ci-dessus, nous savons qu'il faudrait 3 secondes pour réaliser une pièce dans des conditions parfaites. La fabrication de 4 000 pièces devrait prendre 12 000 secondes. Étant donné que notre temps d'exécution réel pour faire ce montant était de 17 100 secondes, notre calcul ressemblera à ceci :

(3 secondes de temps de cycle idéal x 4 000 nombre total) / 15 300 temps d'exécution =0,784

Il s'agit d'un score de performance de 78,4 % . Pas mal !

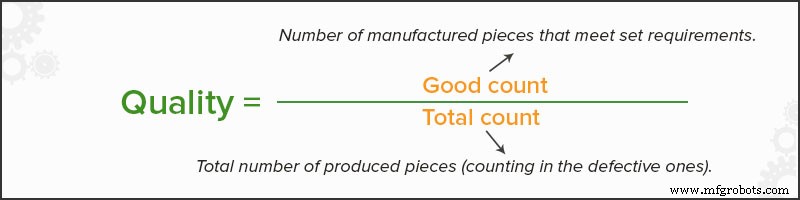

Qualité

La qualité fait référence à la qualité des pièces et à la fréquence à laquelle vous faites des défauts. Et celui-ci est assez facile. C'est le pourcentage de toutes les pièces que vous avez fabriquées qui répondent à vos normes de qualité (bon).

En utilisant notre exemple ici, nous savons que sur le total de pièces que nous avons fabriquées (4 000), 3 500 répondaient à nos normes. Alors…

3 500 bonnes pièces / 4 000 pièces totales =0,875

C'est un score de qualité de 87,5% .

Votre TRS final

Nous entrons maintenant dans la dernière ligne droite ! Nous avons nos scores de disponibilité, de performance et de qualité. Combinons-les pour obtenir notre TRS final.

.85 Disponibilité x .784 Performances x .875 Qualité =.583

Toutes nos félicitations. Tu l'as fait! Vous avez un score TRS de 58,3 % .

C'est génial!

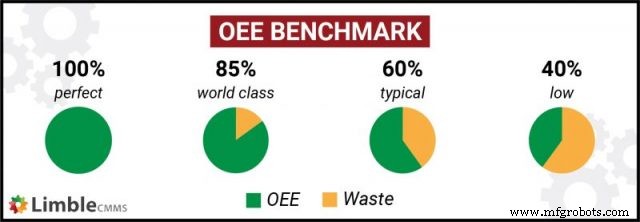

… N'est-ce pas ? Ou n'est-ce pas génial ? Ou quelque part entre les deux ? Comment savons nous? Nous avons notre score OEE, et maintenant nous avons besoin d'un peu de contexte. Heureusement, il existe de nombreuses recherches pour vous aider à interpréter votre score et à le comparer aux normes de l'industrie. En avant !

Interprétation de votre note TRS

Maintenant que vous avez votre nouveau score OEE brillant et brillant, voyons ce que cela signifie et comment il se compare aux autres.

Première ligne de base

Avant de vous lancer sur la voie de l'amélioration continue et de la production au plus juste, il est important d'être clair sur la portée de votre notation. S'il s'agit de votre premier score OEE, il vous servira de référence, la référence à laquelle vous comparerez tous les scores futurs.

Ce sera le point de départ pour comparer les futurs scores OEE et mesurer les améliorations. Lorsque vous effectuez ces améliorations et comparaisons, gardez à l'esprit :

- Combien de données avez-vous inclus dans cette référence ? Une mesure sur une période plus longue donne un score plus précis.

- Quelle partie du processus de production a été incluse ? Pensez à comparer les scores OEE de différentes équipes ou machines.

Ce que signifie le nombre lui-même

Les scores OEE sont toujours des pourcentages, peu importe ce qu'ils mesurent. Ils ont été conçus de cette façon afin qu'ils soient plus faciles à comparer. Cela vous aide à savoir comment votre TRS se compare aux autres, à la fois à l'intérieur et à l'extérieur de votre entreprise.

Nous pouvons voir qu'un TRS de 85 % est une performance de classe mondiale. Un score de 60 % est très courant et implique qu'il y a place à une amélioration substantielle. Et 40 % de TRS est typique pour ceux qui commencent tout juste le processus de suivi et d'amélioration continue.

Nous savons maintenant que notre score supérieur à 58,3 % d'OEE est assez moyen - pas mal, pas génial - et que nous avons une bonne marge de progression.

via GIPHY

La clé ici est que l'obtention de votre score OEE n'est que le début, quel que soit votre score et comment il se compare aux autres. Votre OEE peut non seulement vous dire où vous en êtes, mais il peut également vous dire dans quelle direction aller pour vous améliorer.

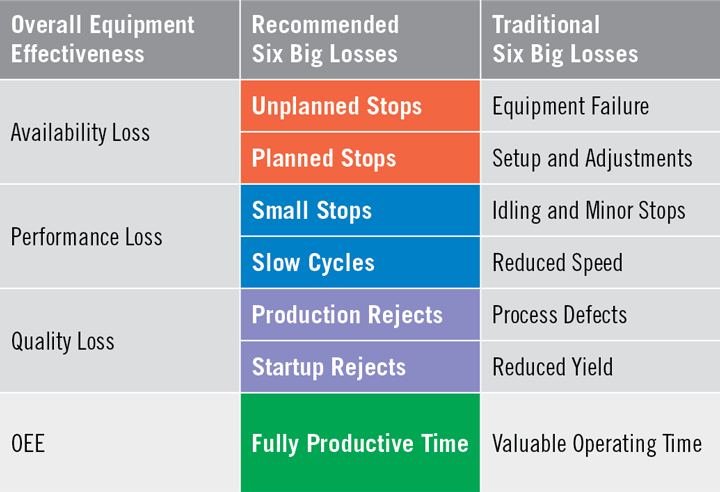

Les six grandes pertes

L'OEE n'est pas la voiture qui conduira à l'amélioration de votre organisation – vous l'êtes. Mais OEE fournit la feuille de route pour vous amener là où vous voulez aller.

La route pour atteindre votre score OEE peut sembler longue et semée de rebondissements mathématiques. La vérité est que ces rebondissements – chaque nombre et formule que vous avez utilisés – vous indiquent clairement comment vous améliorer.

C'est le véritable objectif de l'OEE – vous aider à faire face aux « six grosses pertes ». Les six grandes pertes sont les problèmes qui causent le plus souvent l'inefficacité et le gaspillage dans la fabrication. Ils se divisent en trois groupes et – surprise ! – vous savez déjà ce qu'ils sont :

- Pertes de disponibilité

- Pertes de performances

- Pertes de qualité

Les six grandes pertes. Source : OEE.com

Ensuite, nous passerons en revue les trois catégories, vous dirons quelles sont les six grandes pertes et comment les traiter. Parce qu'ils alimentent tous directement votre score OEE, vous verrez votre score OEE augmenter au fil du temps à mesure que vous les corrigez.

Réduire les pertes de disponibilité

Les deux premières des six grosses pertes tombent sous votre score et ont à voir avec le maintien de votre processus opérationnel autant que possible. Si votre score de disponibilité est faible, analysez votre temps d'exécution et planifiez les temps de production .

La perte de calendrier n'est pas prise en compte pour les calculs d'OEE car il est inutile de mesurer l'OEE à des moments où la production n'est même pas censée fonctionner. La perte d'horaire est utilisée pour calculer le TEEP (Total Effective Equipment Performance).

Grande perte n°1 :pannes d'équipement (temps d'arrêt imprévu)

Les pannes d'équipement sont la source la plus importante d'arrêts imprévus et de marche au ralenti. Si les temps d'arrêt imprévus ralentissent votre temps de fonctionnement, c'est par là que vous devez commencer.

Les solutions sont :

- Créer un plan de maintenance préventive solide . Ou, si vous le pouvez, utilisez des capteurs sur vos ressources de production les plus critiques et exécutez une maintenance conditionnelle ou prédictive.

- Mettre en place une GMAO simple d'utilisation comme Limble . Cela vous aidera à tirer le meilleur parti de votre MP, à réduire les pannes et à maximiser les performances de l'équipement.

- Suivez vos temps d'arrêt. La plupart des solutions de GMAO ont des modules pour suivre les arrêts et leurs raisons. Limble simplifie les choses avec des tableaux de bord personnalisés qui vous permettent de générer automatiquement des rapports sur les problèmes d'équipement. Ils vous aident à identifier les problèmes les plus importants, afin que vous puissiez les réparer ou les remplacer au bon moment.

- Prévoir et mettre en œuvre des mesures pour éviter les arrêts. Une fois que vous avez trouvé des modèles dans vos temps d'arrêt, vous pouvez les éviter. Si une pièce d'équipement tombe en panne après une certaine période de fonctionnement, planifiez vos équipes en conséquence jusqu'à ce que vous ayez une solution à plus long terme.

via GIPHY

Grande perte n° 2 :configuration et ajustements (temps d'arrêt prévu)

La configuration et les réglages de l'équipement prennent du temps. Il n'y a pas moyen de s'éloigner d'eux. La bonne nouvelle, c'est qu'ils nous permettent de nous améliorer. Faites-les au bon moment – de la bonne manière – pour minimiser les pertes de production.

Voici comment réduire la fréquence et la durée de ces arrêts planifiés :

- De plus gros lots signifient moins de lots – et moins de changements d'équipement dans votre atelier. Si vous pouvez prédire avec précision le nombre total d'unités dont vous aurez besoin, vous pouvez planifier votre production de manière beaucoup plus efficace. (Si vous utilisez un système de production continue, vous n'aurez pas à y penser.)

- Mettre en œuvre la technique d'échange de matrice en une minute (SMED). La technique SMED est un principe de production au plus juste. Regardez de près ce qui se passe pendant vos arrêts planifiés. Cherchez des moyens d'éliminer ou de raccourcir les étapes. Votre objectif est d'effectuer des arrêts aussi rapidement que possible, aussi près que possible des minutes à un ou un chiffre.

Réduire les pertes de performances

Les deux prochaines des six grosses pertes tombent sous votre score de performance et ont à voir avec, en bref, la vitesse. Remédier à ces deux pertes vous aide à maximiser votre production.

Si votre score de performance est faible, vérifiez la cohérence de vos nombres de temps d'exécution et de temps de cycle.

Grande perte n°3 :arrêt mineur

Les arrêts mineurs sont difficiles à surveiller et peuvent sembler sans importance. La vérité est que de nombreux petits arrêts qui se produisent dans un processus de fabrication à grande échelle s'additionnent rapidement. Voici par où commencer.

Résoudre les écarts en temps réel

Former les opérateurs de machines à résoudre les problèmes plus mineurs sur place. C'est la base d'une maintenance autonome et un gain de temps considérable. Votre équipe de maintenance est libérée pour les pannes plus graves, et votre équipe de production n'a pas besoin d'attendre pour réparer une panne mineure.

Si vous possédez une GMAO comme Limble, vous disposez d'un excellent outil pour démarrer AM. En leur donnant accès à Limble, ils peuvent avoir toute l'aide et les instructions dont ils ont besoin à portée de main.

Suivre les modèles de perte de performance

Quand les arrêts mineurs ou les cycles lents sont-ils les plus susceptibles de se produire ? Les modèles de ces données peuvent vous aider à trouver et à prévenir la cause première.

- La production diminue-t-elle pendant un quart de travail particulier ?

- Après un entretien de routine ?

- Après un certain temps d'exécution ?

Standardiser les processus

Il y a une raison pour laquelle les SOP existent. Ils sont généralement bien documentés et minutieusement testés. Nous l'avons déjà dit, et nous le répéterons :suivez le même processus, à chaque fois. Cela entraîne moins d'erreurs et d'arrêts mineurs et c'est pourquoi de nombreuses organisations s'efforcent d'automatiser les processus chaque fois qu'elles le peuvent.

Grande perte n°4 :vitesse réduite

Optimisez votre cycle et votre vitesse de production

La vitesse réduite est presque toujours le résultat de l'usure, d'un mauvais entretien ou d'une mauvaise utilisation. C'est un domaine où nous, les humains, pouvons nous identifier. En vieillissant, nous avons tendance à ralentir un peu. Mais si nous avons un bon programme d'entraînement et que nous prenons soin de nous, nous pouvons continuer à nous brancher à un bon rythme pendant très, très longtemps.

Faites de même pour votre équipement. Le garder en parfait état est la meilleure chose que vous puissiez faire pour l'aider à maintenir sa vitesse de production. Faites ce que vous devez faire pour consolider votre programme de PM. Formez vos opérateurs de machines à utiliser correctement l'équipement et à en prendre soin. Donnez-lui un nom et achetez-lui des fleurs si vous le souhaitez. Le fait est de bien le traiter.

Réduire les pertes de qualité

via GIPHY

Une note de qualité inférieure à 100 % signifie que votre processus de production entraîne des produits défectueux.

Plus le niveau de qualité est bas, plus le pourcentage de défauts est élevé. Examinez les processus de production et les équipements dans les endroits où votre score de qualité est le plus bas.

Grande perte n°5 :Rebut de produit

La plupart des défauts sont le résultat d'une détérioration de votre équipement. Suivez les types de défauts que vous voyez et surveillez de près les équipements vieillissants.

Vous pouvez avoir une équipe de maintenance hautement qualifiée qui peut maintenir l'équipement en marche. Mais il viendra un moment où la vitesse réduite et la quantité de défauts et de retouches ne vaudront plus la peine de garder l'actif en ligne. Il sera tout simplement plus logique de le remplacer.

Grande perte n° 6 :chute de démarrage

Réduire la production de démarrage

Il est facile de s'enthousiasmer lorsque vous remplacez enfin un ancien équipement. L'ancien a peut-être été si lent et inefficace pendant si longtemps que vous avez l'impression de devoir rattraper le temps perdu.

Résistez à l'envie de passer immédiatement à la vitesse supérieure. Cela peut prendre quelques lots avant que le produit ne réponde à vos normes de qualité. En attendant, tenez-vous-en à des lots plus petits. Il vous permettra de trouver et de résoudre les problèmes avant de lancer à plein régime, vous évitant ainsi une perte de temps et de matériel.

Réduire les écarts de qualité

Une fois que le nouvel équipement est configuré et fonctionne bien, ne présumez pas qu'il le restera. Les paramètres trouvent des moyens de changer et les matériaux changent au fil du temps. Vérifiez les deux souvent au début afin de pouvoir résoudre rapidement tout changement.

Une dernière chose

Vous avez peut-être remarqué deux thèmes communs lorsque nous avons discuté de la façon de réduire les six grosses pertes. Ils suivent et formation . Ce sont deux éléments essentiels de tout processus de fabrication digne de ce nom. Si votre organisation n'a pas l'un ou l'autre, vous aurez peut-être du mal à mettre en place l'OEE.

Assurez-vous que votre organisation comprend la valeur de ces deux sujets et donne les ressources nécessaires pour qu'ils soient bien traités. Limble CMMS est facile à utiliser et suit toutes sortes de données. Il propose également des modèles et des listes de contrôle pour le personnel de maintenance et les opérateurs de maintenance afin de soutenir vos programmes de formation.

Mise en œuvre de l'OEE dans votre organisation

C'est toujours une bonne idée de piloter tout changement de processus majeur. Les pilotes vous aident à trouver et à résoudre les problèmes avant qu'ils ne causent des problèmes partout. Ils vous aident également à comprendre comment ces changements auront un impact sur votre organisation. L'OEE n'est pas différent.

- Définissez le périmètre de votre pilote. Sélectionnez une zone de production, un équipement ou une équipe désireuse de s'améliorer. Ce sera votre groupe pilote.

- Déterminer le délai pour la collecte initiale des données. Définir un calendrier pour la collecte de données, l'analyse de l'OEE et la mise en œuvre du changement. Comme nous l'avons mentionné précédemment, il est essentiel de collecter suffisamment de données - et les bonnes données - pour développer un score OEE précis. Suivez attentivement les définitions de chaque métrique.

- Analyser et améliorer. Une fois que vous avez les données dont vous avez besoin, effectuez vos calculs d'OEE. Identifiez les scores qui peuvent être améliorés. Passez en revue les six grandes pertes ci-dessus et choisissez-en une ou deux à traiter.

- Analysez à nouveau. Après avoir mis en place les changements, continuez votre collecte de données. Réévaluez votre TRS et voyez comment il a changé.

Une fois votre pilote terminé, ajustez votre processus en fonction de ce que vous avez appris, si nécessaire. Ensuite, appliquez-le largement. N'oubliez pas que la collecte de données est constante et que l'IC n'est jamais effectué.

Pour cette raison, vos processus de collecte de données doivent être automatisés ou intégrés aux fonctions quotidiennes. Bientôt, vous aurez votre premier score OEE à l'échelle de l'organisation !

Erreurs OEE courantes et comment les éviter

L'efficacité globale de l'équipement peut faire passer votre processus de fabrication au niveau supérieur. Cependant, si cela n'est pas fait correctement, vous risquez de ne pas en tirer tous les avantages. Voici quelques-unes des erreurs les plus courantes avec l'OEE.

Se concentrer sur le score OEE, pas sur les pertes

Gardez à l'esprit que l'OEE est un moyen d'atteindre une fin - pas la fin elle-même. C'est un outil que vous pouvez utiliser pour mesurer vos progrès tout au long d'un chemin d'amélioration plus long et plus significatif. Il s'agit d'une mesure ponctuelle et ne changera pas à moins que vous ne vous concentriez sur l'amélioration.

Tout comme le solde de votre compte bancaire, vous pouvez regarder ce numéro toute la journée, et il n'augmentera pas tant que vous n'aurez pas retroussé vos manches, vous êtes mis au travail et avez gagné un chèque de paie. L'OEE est un moyen facile de mesurer où vous vous trouvez à un moment donné. Mais si vous voulez vous améliorer, vous devez vraiment vous concentrer sur les pertes et les mesures que vous prenez pour les minimiser.

Utilisation de l'OEE pour comparer des processus et des usines non liés

Passer de 0 à 60 MPH en 3 secondes dans une Ferrari est attendu - c'est pour cela qu'elle a été construite. Mais faire la même chose dans votre Toyota Prius est carrément impossible. Ce sont des machines différentes avec des finalités très (très) différentes. Les comparer minimise la valeur des deux véhicules.

C'est difficile pas pour comparer les nombreux scores OEE dans votre organisation, mais faites-le avec prudence. Vous devez considérer chaque processus individuel pour déterminer pourquoi ils peuvent produire - et pourquoi ils peuvent toujours produire - des scores OEE différents.

C'est une erreur de comparer des opérations de fabrication dissemblables car cela accorde trop d'importance au score TRS. Et ne vous en avons-nous pas prévenu dans la section précédente ? N'oubliez pas que ce que vous devriez concentrez-vous sur les améliorations que vous apportez pour minimiser les pertes.

Hors basculements dans votre calcul TRS

Oui, les changements coûtent du temps de production. Il n'y a pas moyen de contourner cela. Mais ils sont également des éléments essentiels de votre entreprise et des domaines mûrs pour l'amélioration.

Il est tentant de les retirer de vos mesures de temps car elles font une si grande différence. Mais non seulement cela minimise la précision de votre score, mais cela vous prive également de l'une de vos opportunités d'amélioration les plus rentables.

Mise en œuvre de l'OEE dans l'ensemble de l'usine

Oh là là, Nelly. Il peut être passionnant d'avoir un outil qui résume votre productivité en un seul chiffre facile à comprendre. Si vous êtes le genre de personne qui n'aime pas faire quoi que ce soit à moitié, vous voudrez peut-être l'utiliser partout dès le départ.

N'oubliez pas qu'il faut beaucoup de temps et d'efforts pour le faire correctement. Utilisez donc ces ressources avec précaution. En pilotant le programme, vous pouvez trouver des domaines où l'OEE sera le plus utile et ceux où il ne le sera pas.

Votre collecte de données est trop lente

via GIPHY

La collecte de données qui s'éternise risque de s'étendre sur des changements de processus, de personnel, de saisons, etc. Toutes ces choses peuvent perturber vos données et rendre difficile de savoir exactement ce qui doit être amélioré.

Collectez les données de manière approfondie et rapide afin d'obtenir un score qui représente vraiment votre processus de production. L'utilisation de la GMAO et d'autres technologies basées sur le cloud est extrêmement utile, car le processus de collecte de données peut être largement automatisé.

Faire l'OEE « à votre façon »

L'OEE est plus précieux lorsqu'il est comparé à des équipes, des lignes de production et même des organisations et des secteurs similaires. Mais, lorsque vous modifiez les règles et calculez l'OEE à votre manière, vous perdez la capacité de vous comparer aux autres. De plus, vous perdez l'avantage de trouver et d'apporter rapidement des améliorations.

You’re in the Major Leagues now

Excellent maintenance and manufacturing teams practice consistency, leverage the right tools, and use best practices for continuous improvement.

They also take every opportunity they can to reduce waste and use as few resources as possible. OEE is an excellent tool for this because it helps you:

- Collect valuable data on maintenance operations and production, helping you take a big-picture approach.

- Use proven assessments and analysis to peel back the layers and uncover ways to improve.

OEE is essential in your organization’s TPM (total productive maintenance strategy) and the first big step toward a lean manufacturing process. Once you implement it, we are confident that you will uncover and solve stubborn inefficiencies. You will also get better at directing, helping, and empowering all team members to work toward efficiency.

Limble is your partner in OEE and many other efficiency strategies. We offer an easy-to-use platform that enables each step in the OEE process. Vous pouvez commencer un essai gratuit de 30 jours ici, demander une démo ou même essayer notre auto-démo en ligne.

You now have the knowledge about OEE – and the tools – to make the most of your production process. Do not let this newly acquired power go to waste.

9 Comments

-

adnan akcora June 7, 2019, 9:59 am

Thanks for good information

What is diffrenece between OEE and mtbf also mttr .

Which ismuch more effective .

And how about Reliability ?

Thanks

Reply -

Abraham Milks December 10, 2019, 8:30 am

This web site is known as a stroll-by way of for the entire information you wanted about this and didn’t know who to ask. Glimpse right here, and you’ll undoubtedly uncover it.

Reply -

PHAM HUY KHA February 10, 2020, 10:30 pm

how we can to created a OEE ?

Reply -

Senko February 11, 2020, 1:38 am

I’m not 100% sure what you are asking, could you elaborate a bit?

Reply -

Aays August 18, 2020, 12:09 am

for performance section:

plant XYZ produces 3600 for 60 min

then the planned production time is 240 min

The total count should be (3600/60)*240 =14400 right?

How did you get 14100 ?I’ll try with my manufacturing and i get my performance as 100%. Can you help me?

Thank you.

Reply -

Senko August 18, 2020, 2:51 am

Hi,

In short, 3600 units in 60 min is in ideal conditions (what the machine manual would say the machine can do when it is brand new).

We randomly selected a lower number of the total actual produced units that represents a more realistic scenario where conditions are not ideal. In other words, in that example, we imagine that wear and tear or poor quality of the input material slows down the production a tiny bit so the total number of produced units is less than theoretically possible.

Maybe the text didn’t explain that point in the clearest way, I hope that this clears things up a bit.

Reply -

Aays August 19, 2020, 1:57 am

Okay, thank you for the explanation.

Reply

I want to ask one question. I want calculate OEE for my machines. So, how can I randomly chooses any number for the total count. The calculation for performance is 100%. Is it okay? As I don’t randomly choose lower number as you do. -

Senko August 21, 2020, 8:25 am

You definitely should not take a random number 🙂 If possible, you should measure the actual output and that will be your total count. Then you can see if that actual output was the same as maximally possible output you defined earlier.

Reply -

Sangeet September 25, 2020, 10:08 pm

You need to calculate the downtime of a machine first on a daily basis.

Reply

Downtime will include 4 losses of availability i.e. Shutdown loss, Production adjustment loss, equipment failure loss, and process failure loss.

Then deduct these loss timing from planned production time( the result will run time). Now calculate availability as (run time/planned prod. time).

Then calculate performance as {(ideal cycle time*total count)/run time}.

At last, calculate Quality as (good count/total count).

calculating OEE =Availability*Performance*quality

Entretien et réparation d'équipement

- L'avenir de la maintenance :Guide pratique de l'Industrie 4.0

- Drew Troyer :efficacité globale de l'équipement

- Le nouveau livre est l'introduction sur l'efficacité globale de l'équipement

- Améliorez l'efficacité des équipements en ciblant 11 pertes majeures

- Donner un sens aux mesures de maintenance :efficacité globale de l'équipement

- Un guide pour créer un programme de maintenance de l'équipement

- Location ou achat d'équipement de production

- Guide d'achat d'équipement de construction compact d'occasion

- Guide des accessoires d'équipement compacts