Minimiser l'impact de la maintenance programmée sur les opérations commerciales

La plupart des actifs physiques doivent subir un entretien de routine pour remédier à l'usure due aux opérations régulières. En d'autres termes, la maintenance programmée doit faire partie du flux de travail régulier dans n'importe quel établissement .

Le côté négatif de la maintenance planifiée est qu'elle peut parfois perturber les opérations commerciales normales. Le meilleur exemple est de ne pas pouvoir utiliser un équipement particulier pendant qu'il fait l'objet d'un entretien programmé.

Par conséquent, il est important de savoir comment planifier les travaux de maintenance de manière à avoir un impact minimal sur la productivité et la disponibilité globale du système.

Qu'est-ce que la maintenance planifiée ?

La maintenance planifiée fait référence à tout travail de maintenance planifié à l'avance qui doit être terminé dans un certain délai. Il s'agit souvent d'activités d'entretien de routine comme les filtres à air ou les vidanges d'huile qui se répètent à intervalles réguliers.

Cela étant dit, la maintenance planifiée peut être lancée en réponse à un ticket de maintenance. Dans de tels cas, les temps d'arrêt pour maintenance doivent être planifiés à l'avance. La planification comprendra le processus de manutention du matériel, l'affectation des outils et des pièces, la désignation des techniciens et un calendrier de maintenance.

La maintenance planifiée peut inclure ou non des temps d'arrêt planifiés. Certaines activités de maintenance comme la surveillance des vibrations peut être fait sur des machines en fonctionnement actif. D'autres, comme rebobiner un moteur électrique , nécessitera l'arrêt de l'équipement.

L'impact commercial de la maintenance planifiée

Comme nous l'avons mentionné dans l'introduction, la maintenance programmée peut perturber les opérations régulières à moins qu'une planification prudente ne soit prise.

Lorsque la machine est en maintenance, cela peut créer un goulot d'étranglement. Les processus en amont sont sauvegardés en raison du goulot d'étranglement, tandis que les processus en aval sont inactifs. Nous pouvons tous convenir que ce n'est pas un moyen efficace d'utiliser les ressources végétales.

En raison de la nature de leurs opérations, certaines industries peuvent gérer la maintenance planifiée sans aucun impact visible sur la disponibilité du système.

L'industrie informatique en est le meilleur exemple. Dans le modèle cloud moderne de maintenance de l'infrastructure, les fournisseurs IaaS effectueront les tâches de maintenance sans interférer avec les opérations en direct du système informatique.

Les opérations en direct seront transférées vers une machine redondante ou libre. Ce temps peut être utilisé pour effectuer des travaux de maintenance sur la machine d'origine. L'avantage est que les travaux de maintenance peuvent être entrepris sans impacter les opérations régulières du produit informatique. L'inconvénient est le coût d'achat et de maintenance des équipements redondants.

Pourcentage critique de maintenance planifiée (SMCP)

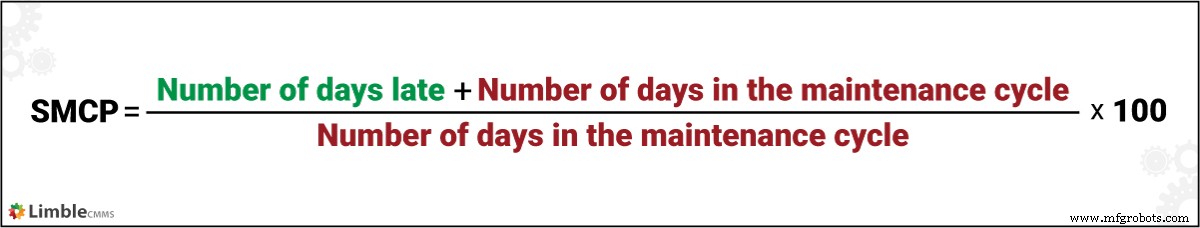

Le pourcentage critique de maintenance planifiée est un outil utilisé pour déterminer la priorité des différentes tâches planifiées. Toutes les tâches requises peuvent ne pas être terminées dans les délais impartis pour la maintenance. Les techniciens doivent choisir entre les différentes tâches en fonction de leur priorité, qui peut être calculée à l'aide de la formule SMCP :

SMCP est calculé pour les processus de maintenance qui sont répétés à intervalle constant. Le nombre de jours du cycle de maintenance représente cet intervalle d'entretien régulier. Le nombre de jours de retard est le nombre de jours depuis que le processus de maintenance était censé avoir lieu.

En d'autres termes, SMCP est une méthode empirique pour quantifier l'importance de chaque tâche de maintenance. Il peut être utilisé pour identifier et éliminer les travaux de faible priorité afin d'effectuer des tâches de maintenance plus critiques.

Planification de la maintenance avec un impact minimal sur les opérations commerciales

Les programmes de maintenance peuvent être créés en fonction de :

- Consignes OEM (programme de maintenance recommandé par le fabricant)

- conditions de fonctionnement actuelles des machines

- données de maintenance et expérience passées

Si vous regardez attentivement, vous verrez que les programmes de maintenance sont aussi précis que les informations sur lesquelles ils sont basés. La prédiction des pannes de machines n'est pas une science exacte. Par conséquent, la planification du travail conçu pour les empêcher ne peut pas l'être non plus.

Les stratégies et outils de maintenance modernes sont assez efficaces pour détecter et prédire les pannes. Cependant, ils ont encore une barrière à l'entrée assez élevée en raison de leurs exigences techniques et de leurs coûts initiaux.

Examinons quelques façons différentes dont les organisations peuvent planifier la maintenance d'une manière qui n'interfère pas avec les opérations commerciales normales.

Utiliser la GMAO pour planifier et organiser les travaux de maintenance

Les systèmes informatisés de gestion de la maintenance aident les entreprises à planifier, automatiser et rationaliser toutes les tâches liées à la maintenance, quel que soit le secteur.

Il peut être utilisé pour :

- gérer les demandes de travaux de maintenance entrantes

- suivre et prévoir les besoins d'inventaire MRO

- aider les planificateurs de maintenance à visualiser les ressources disponibles et à créer des programmes de maintenance efficaces

- accéder instantanément aux SOP, aux listes de contrôle et aux journaux de maintenance, réduisant ainsi le temps dont les techniciens ont besoin pour dépanner l'équipement et effectuer d'autres tâches de maintenance planifiées

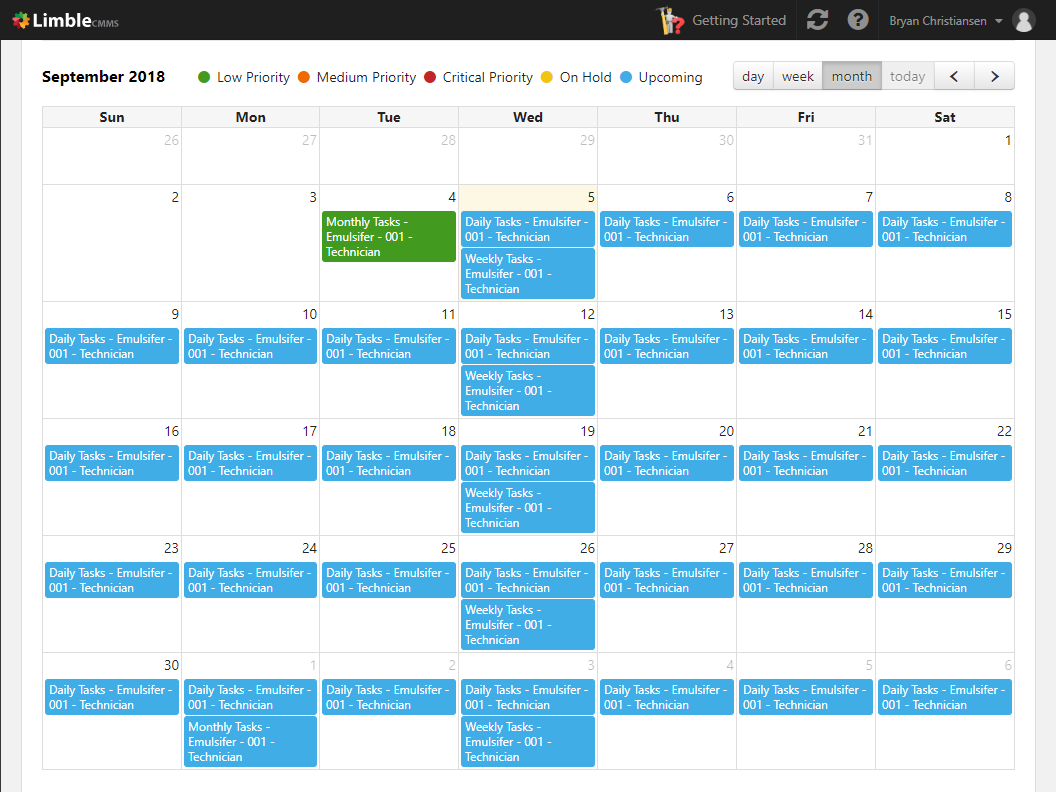

- afficher et gérer les travaux planifiés via le calendrier de maintenance

- et bien plus encore

Cliché d'un calendrier de maintenance dans la GMAO Limble

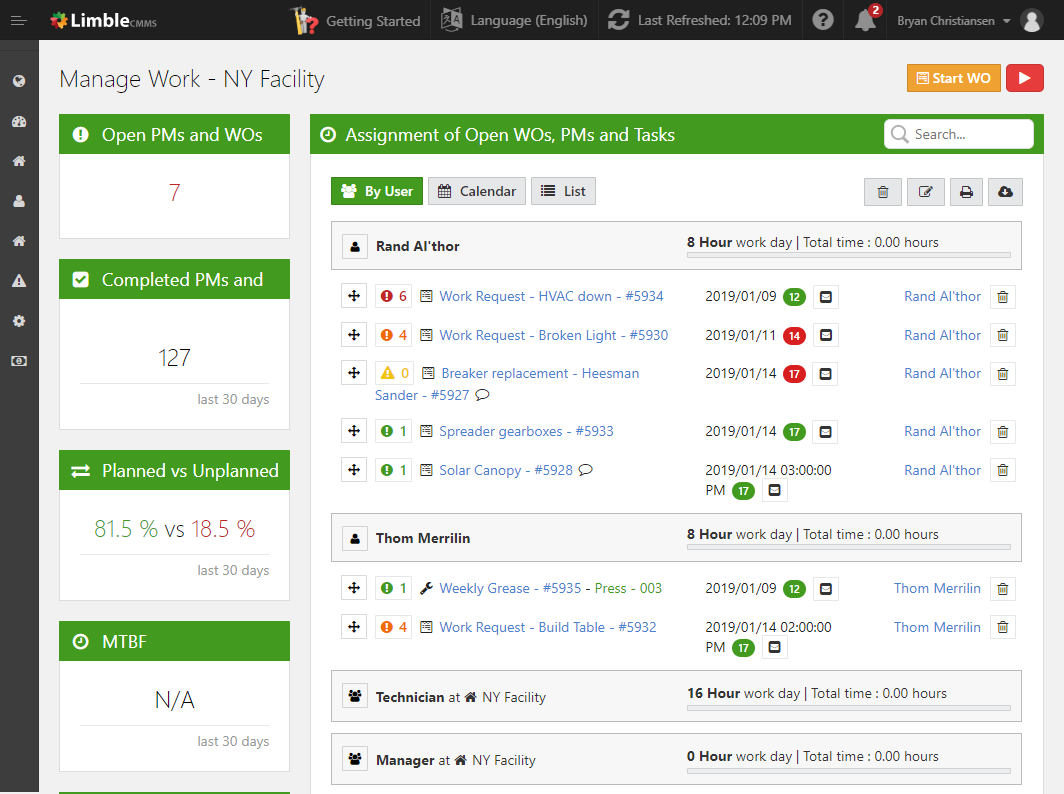

Présentation des tâches de maintenance planifiées dans la GMAO Limble

La GMAO sert de référentiel central pour toutes les activités de maintenance. Les systèmes de GMAO modernes sont basés sur le cloud afin que les données soient accessibles de n'importe où. Avec lui, les données de maintenance ne sont pas seulement facilement disponibles, elles sont bien plus précises que les feuilles Excel et les journaux papier.

Toutes les tâches de maintenance planifiées qui émergent des nouveaux ordres de travail peuvent être automatiquement attribuées à un technicien spécifique - tout en tenant compte des horaires de travail existants et de la disponibilité des outils/pièces.

Ceci est extrêmement utile pour les grandes opérations de fabrication car cela permet aux planificateurs de maintenance de coordonner les travaux de maintenance planifiés avec les planificateurs de production et les autres départements concernés.

Utilisation de SMCP pour prioriser les travaux de maintenance

Le SMCP d'un processus est directement corrélé au retard de la maintenance et à l'importance de la maintenance des machines. Cela peut être calculé pour toutes les tâches de maintenance qui doivent être effectuées dans les délais impartis.

Les tâches de maintenance avec un SMCP plus élevé sont prioritaires et sont terminées en premier. Si quelque chose doit se retrouver sur un backlog de maintenance différée, ce seront des tâches moins importantes.

Réduction des temps d'arrêt planifiés grâce à la formation et à la standardisation

Les procédures opérationnelles standard (SOP) sont créées pour réduire les écarts de performance lorsque différents techniciens effectuent la même tâche. Les techniciens formés ayant accès aux SOP et aux listes de contrôle peuvent effectuer leurs tâches rapidement, sans avoir à tâtonner entre les différents manuels. Cela réduit le temps nécessaire pour effectuer les tâches de maintenance planifiées.

Les processus standardisés diminuent également le nombre d'erreurs humaines. Cela évite le besoin de reprogrammer en raison de l'oubli d'un technicien. L'avantage de cela est double. Il empêche un autre temps d'arrêt et élimine les problèmes résultant d'un travail défectueux.

Bien sûr, cela importe peu si la personne qui effectue le travail n'est pas correctement formée ou n'a pas accès aux bons outils de maintenance.

Réduire la maintenance excessive grâce à la surveillance des conditions et à l'analyse prédictive

Moins de tâches de maintenance planifiées =moins de risques de perturber les opérations commerciales.

Depuis l'aube de la maintenance préventive, les planificateurs de maintenance ont cherché des moyens d'optimiser leurs plans de maintenance préventive. Quelle est la moindre quantité de travaux de maintenance que je puisse planifier, tout en évitant les pannes d'équipement ?

La surveillance de l'état associée à la maintenance prédictive vous permet d'éliminer la maintenance excessive en gardant une impulsion constante sur l'état de vos actifs critiques. Vous pouvez planifier uniquement les tâches qui sont nécessaires - exactement quand elles sont nécessaires - sans compromettre la santé ou les performances des actifs.

À l'aide de capteurs et d'analyses prédictives, l'équipe de maintenance aura déjà une bonne idée de ce qui n'a pas fonctionné et du type de travail à effectuer. Il aura amplement le temps d'allouer des ressources (outils, pièces, main-d'œuvre) et d'intégrer le travail requis dans les calendriers de maintenance et de production existants.

Résumé

La maintenance programmée est une activité critique pour toute entreprise qui s'appuie sur la haute disponibilité de ses actifs physiques. Dans le même temps, effectuer des travaux de maintenance excessifs peut avoir un impact négatif sur la productivité, la prestation de services et les résultats.

Il est impératif de minimiser les impacts négatifs des processus de maintenance programmée. Cela peut être fait en établissant la priorité des tâches à l'aide de SMCP, l'utilisation efficace d'un système de GMAO et en s'appuyant sur l'analyse prédictive et l'automatisation des données pour améliorer la planification et la programmation de la maintenance.

Entretien et réparation d'équipement

- L'évolution de la maintenance industrielle

- 4 façons dont le manque de compétences en fabrication peut avoir un impact sur votre entreprise

- Quatre façons dont la maintenance va changer la donne pour les entreprises modernes

- Comprendre les avantages de la maintenance prédictive

- L'évolution des pratiques de maintenance

- Opérations + Maintenance =Production

- Le gestionnaire de maintenance professionnel :un travail en cours

- La question de la maintenance du contrat – Partie I

- À propos de la maintenance