Maintenance réactive expliquée :défis et solutions courants

Vous l'obtenez. Vous comprenez qu'il est préférable de maintenir les actifs de manière proactive que de s'appuyer sur une maintenance réactive. Personne n'a besoin d'un autre article qui explique pourquoi être réactif est nul.

Nous savons que vous le savez. Ce que nous savons également, en discutant avec nos clients, c'est qu'obtenir le feu vert pour mettre en œuvre des stratégies de maintenance proactives est plus facile à dire qu'à faire.

Pendant que vous économisez sur le bouclier « nous n'avons pas d'argent à investir dans la maintenance » que les finances et la direction aiment tenir si serré, voici quelques solutions temporaires aux problèmes courants liés à une approche réactive de la maintenance.

Premièrement, qu'est-ce que la maintenance réactive ?

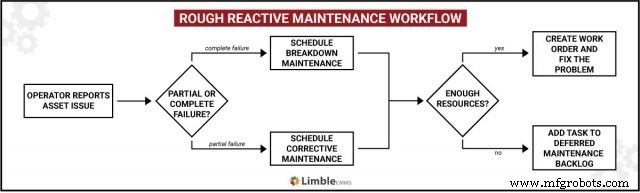

La maintenance réactive est la forme la plus simple de gestion des actifs physiques qui nécessite peu ou pas de planification. Les opérateurs exploitent les actifs jusqu'à ce qu'ils fonctionnent mal ou tombent en panne complètement. Ce n'est qu'alors que les techniciens de maintenance sont appelés pour résoudre le problème.

Si le problème est mineur, un technicien peut effectuer une action de maintenance corrective rapide pour ramener l'actif à la norme opérationnelle requise. Cela arrive souvent en cas de panne partielle. L'actif peut toujours être utilisé, mais les conditions de fonctionnement sont sous-optimales :la production de l'actif est réduite en volume ou en qualité jusqu'à ce que le dysfonctionnement soit résolu.

Une panne d'équipement due à une panne complète est une toute autre bête. Lorsque les techniciens réparent un équipement cassé, nous disons qu'ils effectuent une maintenance en cas de panne. C'est un terme qui est souvent utilisé comme synonyme de maintenance réactive. Cela semble assez simple.

Désormais, si la réparation est effectuée sur un actif critique qui doit être remis en service dès que possible, les planificateurs/coordinateurs de maintenance créeront un ordre de travail hautement prioritaire et déclencheront une maintenance d'urgence. C'est un type de situation sur le pont que nous redoutons tous et essayons d'éviter.

À tout moment, si l'équipe de maintenance ne dispose pas de suffisamment de ressources pour effectuer la réparation (outils, pièces de rechange ou main-d'œuvre), la tâche doit être retardée et mise en arriéré de maintenance différée.

À certaines occasions, il sera judicieux de laisser délibérément un actif échouer - avec un plan en tête sur la façon dont vous allez gérer l'échec. C'est ce qu'on appelle la maintenance en cas de panne. Voici cinq scénarios dans lesquels vous pourriez vouloir laisser votre actif échouer.

Avantages et inconvénients d'une stratégie de maintenance réactive

Vous trouverez ci-dessous un aperçu obligatoire des avantages et des inconvénients associés à la gestion d'un service de maintenance réactive. Si vous connaissez intimement les avantages et les inconvénients courants, n'hésitez pas à sauter cette section.

Arguments pour la maintenance réactive :

- Les coûts de mise en œuvre sont minimes

- Réduction des effectifs permanents et des coûts

- Aucun arrêt pour les inspections périodiques

- Peu ou pas de planification requise

Conséquences négatives de l'exécution d'une maintenance réactive :

- Des arrêts imprévus se produiront à des moments inopportuns

- Les temps d'arrêt coûteux seront prolongés en raison de l'indisponibilité des pièces de rechange ou du technicien

- Les pannes d'équipement peuvent compromettre la sécurité du personnel

- Il sera très difficile de gérer l'inventaire

- Les réparations peuvent être coûteuses en raison de la détérioration des pièces au-delà d'une réparation économique

- L'efficacité de la machine baissera pendant de longues périodes avant l'arrêt

- Les actifs ne seront pas utilisés correctement et leur durée de vie utile sera réduite

- Les coûts et le budget de maintenance seront extrêmement difficiles à contrôler et à prévoir

- …

Les stratégies de maintenance préventive réduisent les coûts de trois à dix fois. Cependant, bien que les inconvénients de la maintenance réactive l'emportent sur les avantages, les entreprises continuent d'utiliser cette approche.

Pourquoi? Les raisons sont nombreuses :

- La direction ne prend pas en charge la transition vers la maintenance proactive

- L'organisation manque actuellement des ressources nécessaires pour démarrer la transition et couvrir le coût initial

- Les responsables de la maintenance craignent que la transition ne soit un échec, et qu'on puisse leur en reprocher

- Les gens ne savent tout simplement pas par où commencer

Nous ne sommes pas ici pour enrober quoi que ce soit. La maintenance proactive est largement supérieure et bien plus rentable à long terme. Vous devriez pousser pour cela chaque fois que vous en avez l'occasion.

Cependant, vous devez toujours maintenir l'organisation à flot pendant que vous faites cela.

Les solutions de fortune suivantes offrent des moyens de faire face aux défis courants rencontrés lors des scénarios de maintenance réactive, en atténuant les pires impacts sur la disponibilité, la sécurité et les coûts des actifs – vous permettant de rester à flot jusqu'à ce que vous soyez prêt à commencer à être plus proactif.

Défi n°1 :Contrôler l'inventaire des pièces détachées

La gestion des stocks est difficile avec une maintenance réactive. Quelles pièces de rechange doivent être conservées en stock ? Combien de chacun ? Quels sont les délais d'exécution des réparables ?

Sans données fiables, les entreprises se retrouvent avec des stocks excédentaires, immobilisant des capitaux et réduisant les flux de trésorerie, ou - avec des pièces de rechange insuffisantes - prolongeant les temps d'arrêt des actifs et encourant des coûts d'achat d'urgence.

Solution :logiciel de gestion des stocks simple

Les systèmes modernes de gestion des stocks d'actifs (AIMS) comprennent des modules pour guider et soutenir les décisions de maintenance, en collectant et en analysant les données d'actifs tout en fournissant des outils pour aider les décisions de stockage de pièces de rechange.

Les entreprises utilisant la maintenance réactive peuvent utiliser ce logiciel pour surveiller l'utilisation historique des pièces de rechange, les coûts de réparation et les délais d'exécution afin d'identifier les points de commande optimaux et les quantités de commandes économiques (EOQ). Les coûts de détention et d'acquisition seront réduits tout en augmentant la disponibilité des actifs.

Bien que l'utilisation d'un logiciel soit la solution la plus simple, elle nécessite un investissement initial. En plus de créer des feuilles de calcul personnalisées, vous n'avez pas beaucoup d'autres options. Quel que soit votre mode de suivi des stocks, cela sera beaucoup plus facile si vous suivez les meilleures pratiques de gestion des pièces de rechange et développez des procédures opérationnelles standard que tout le monde doit suivre lors de la collecte et du retour des articles à l'entrepôt/salle de stockage.

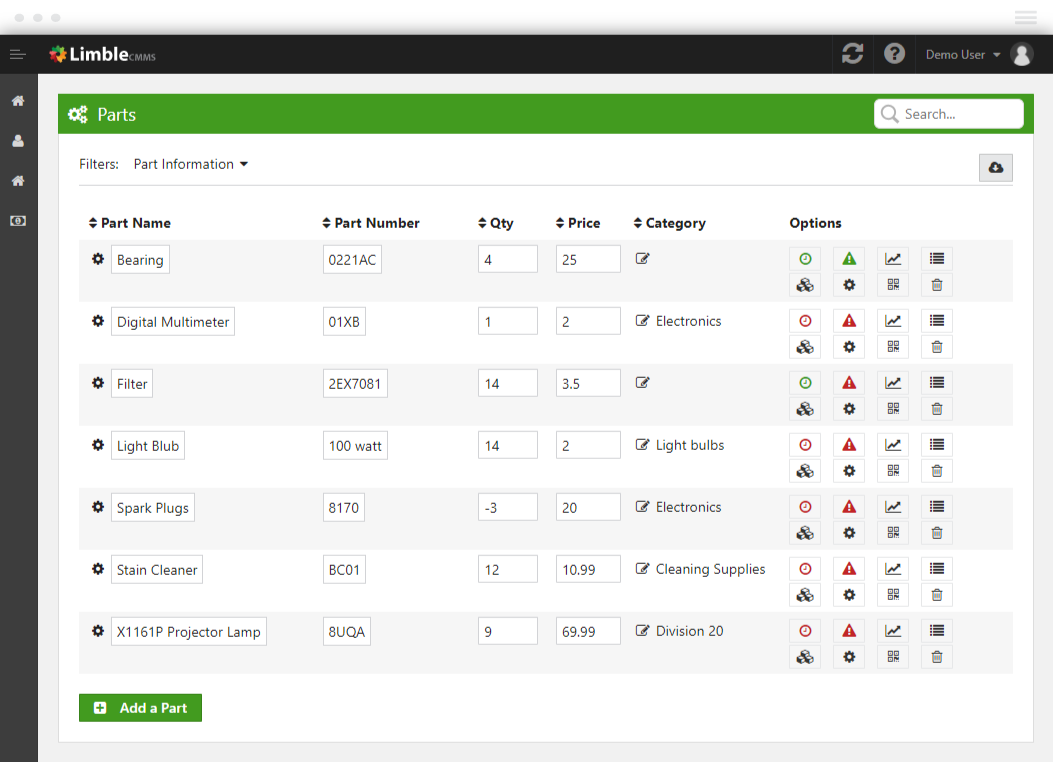

Comment Limble peut-il aider la GMAO

Le module de gestion des pièces de Limble optimise les niveaux de stock grâce à des invites d'achat basées sur l'inventaire actuel tout en fournissant des conseils d'élimination lorsque les pièces restent inutilisées. Pour ce faire, il utilise le suivi automatique de l'utilisation, la gestion des stocks, la traçabilité et la création de rapports en temps réel.

Vue de la liste des pièces dans la GMAO Limble

Lorsque les techniciens clôturent un bon de travail, Limble leur demande de saisir les pièces de rechange utilisées lors de la réparation. Outre le code-barres et le suivi QR, c'est le meilleur moyen de maintenir à jour la base de données d'inventaire des pièces de rechange.

Défi n°2 :Gérer la planification des techniciens et les pics de charge de travail

L'un des avantages de la maintenance réactive se présente sous la forme d'une réduction des besoins en personnel de maintenance. D'un autre côté, les arrêts et les pannes nécessiteront souvent des appels après les heures de travail à des taux de pénalité, ainsi que de nombreuses réaffectations de tâches qui perturberont les horaires actuels.

Lorsque vous ne connaissez pas vos besoins de maintenance, il est difficile de planifier et d'allouer des ressources. Comme pour l'inventaire, vous en aurez généralement trop ou trop peu.

Solution :Externalisation de certains travaux de maintenance

Opter pour un contrat de maintenance longue durée avec des prestataires spécialisés supprime le coût initial et le workflow de gestion d'avoir du personnel à temps plein. Il déplace la charge administrative sur le contractant et, s'il est rédigé avec soin, le risque d'indisponibilité du personnel également.

Un tel contrat doit contenir un accord de niveau de service (SLA) spécifiant les temps de réponse maximum, la fourniture minimum de techniciens, les normes de sécurité attendues et les accords sur les coûts de reprise.

En utilisant les performances historiques des actifs comme référence, vous pouvez vous mettre d'accord sur les KPI et les métriques qui seront utilisés pour récompenser ou pénaliser l'entrepreneur en cas de variations. Des frais mensuels doivent être convenus pour lisser les coûts de maintenance mensuels, avec une majoration pour les travaux de maintenance dépassant le montant convenu.

Comment Limble peut-il aider la GMAO

À l'aide d'intégrations telles que les fonctionnalités de gestion des fournisseurs de Limble, les responsables de la maintenance peuvent facilement suivre et gérer les contrats de service et les sous-traitants. Vous pouvez associer des actifs à des fournisseurs responsables de leur maintenance :

- Les ordres de travail de Limble CMMS peuvent être partagés directement avec votre fournisseur avec un membre de votre équipe capable de superviser et d'approuver le travail du fournisseur.

- Le fournisseur peut recevoir des instructions sur ce qu'il doit faire exactement, consigner ce qu'il a fait avec des commentaires et des images, et enfin joindre sa facture directement à l'ordre de travail.

- Une fois que le fournisseur a terminé de travailler sur votre bon de travail, des notifications sont automatiquement envoyées à votre équipe pour finaliser le bon de travail.

Ça a l'air bien ? C'est parce que c'est. Voici une vidéo qui montre ce processus en pratique :

Défi n°3 :Perturbations opérationnelles constantes

Une fois qu'un actif critique cesse de fonctionner conformément aux spécifications (ou tombe en panne), le seul objectif doit être de remettre l'équipement en service.

Les pannes majeures causent des problèmes :

- Pour les opérateurs de machines car ils sont interrompus dans leur travail

- Pour les techniciens qui doivent quitter ce qu'ils sont en train de faire et se rendre à un autre endroit pour effectuer un travail plus prioritaire

- Pour les managers qui doivent coordonner ce travail imprévu

En d'autres termes, les pannes d'équipement peuvent entraîner des perturbations opérationnelles majeures dans l'ensemble de l'organisation.

Solution n°3 :Standardiser les procédures et planifier les échecs

La maintenance réactive produit une variabilité quant au moment, à la manière et à la raison pour lesquels l'équipement tombe en panne. Plutôt que d'attendre qu'une situation se produise et de mettre en œuvre un comportement de lutte contre l'incendie inefficace, planifiez votre programme de maintenance en cas de panne à l'avance. C'est le seul moyen d'atténuer judicieusement les impacts des pannes futures, telles que la réduction de la durée de vie d'un équipement ou l'augmentation des temps d'arrêt imprévus.

Mettre en place une équipe interfonctionnelle pour développer un processus d'arbre de décision, guidant le personnel à travers les actions les plus efficaces en cas d'échec. Basé sur un si-alors processus de décision, la variabilité des défaillances prévues peut être incluse. L'équipe peut décrire les procédures et les tâches de maintenance qui doivent être suivies dans tous les scénarios de défaillance courants.

Cet outil précieux permet au personnel d'activer des actions préalablement convenues sans l'implication de la direction, ce qui réduit le temps moyen de réparation (MTTR) et les temps d'arrêt de l'équipement.

Comment Limble peut-il aider la GMAO

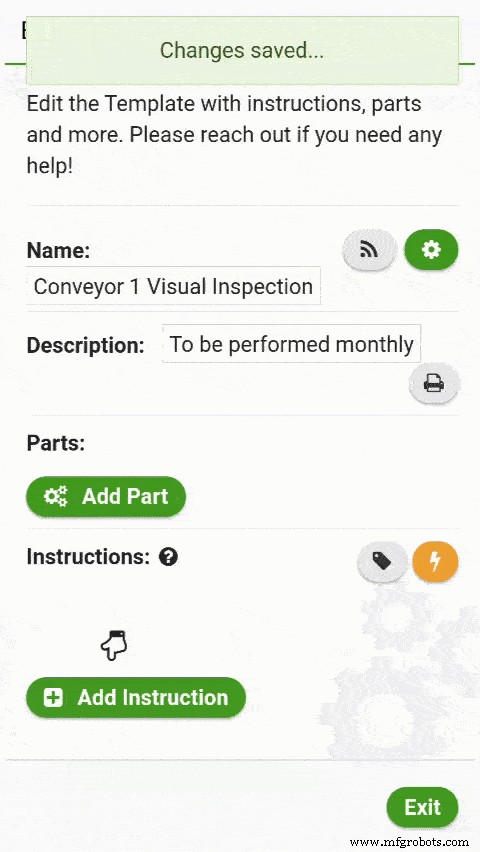

Limble CMMS aide le personnel à développer, mettre à jour et stocker des procédures de maintenance standardisées, en fournissant un système numérique, interactif et intégré conçu pour rationaliser et automatiser vos processus internes.

Création de listes de contrôle et de procédures dans Limble CMMS

Un grand avantage d'avoir des SOP, des listes de contrôle de maintenance et des consignes de sécurité stockées dans une plate-forme basée sur le cloud comme Limble est que vous pouvez y accéder sur des appareils mobiles quel que soit votre emplacement actuel et l'ordinateur de bureau le plus proche. Quelques tapotements sur l'écran et vous êtes prêt à partir.

Défi n°4 :Sécurité compromise

Les vieux équipements mal entretenus sont voués à causer des problèmes de sécurité, surtout lorsqu'il s'agit d'équipements lourds et de machines complexes.

Considérons le cas simple d'un flexible hydraulique rompu. Si vous avez de la chance, la pulvérisation de fluide à haute pression ne causera qu'un risque de glissade. Cependant, lors d'une mauvaise journée, le liquide sera pulvérisé sur des éléments chauds, provoquant un risque d'incendie, ou il se retrouvera dans les yeux d'un opérateur.

De même, l'échec d'une opération de meulage ou de coupe à grande vitesse peut éjecter des fragments d'abrasif ou d'acier à grande vitesse sur une distance considérable.

Dans les litiges ultérieurs, les tribunaux ne seront pas impressionnés par les arguments en faveur d'une maintenance réactive.

Solution :Identifiez les impacts sur la sécurité d'une défaillance

En tant que propriétaires et gestionnaires d'entreprise, nous avons un devoir de diligence envers toutes les personnes touchées par notre opération. Comprendre le potentiel de défaillance de nos actifs, comment cela pourrait se produire et les impacts d'une telle défaillance est un élément clé dans l'exécution de ce devoir.

C'est là qu'entrent en jeu les analyses de défaillance comme l'AMDEC. Une étude des effets et de la criticité des modes de défaillance (AMDEC) est une méthode qualitative formelle pour effectuer une analyse de simulation sur vos actifs et classer ces modes de défaillance par criticité.

Isoler la criticité d'une défaillance spécifique nous permet de prendre des mesures pour réduire la gravité de la défaillance, la détecter suffisamment tôt pour la prévenir ou modifier l'équipement pour lutter contre ce mode de défaillance.

Même si vous n'avez pas les moyens d'exécuter un plan de maintenance préventive complet, une étude AMDEC peut vous aider à identifier les modes de défaillance qui présentent de graves risques pour la sécurité - afin que vous puissiez faire quelque chose.

Comment Limble peut-il aider la GMAO

Limble ne fournit pas seulement les données pour informer une étude AMDEC. Il vous aide à coordonner les travaux et les ressources liés à la maintenance pour mettre en œuvre les mesures d'atténuation nécessaires. Que ce soit par le biais de davantage de formation, de procédures standardisées, de plans de gestion de projet ou de quelque chose d'autre.

Défi n°5 :Manque de visibilité sur les défaillances et les données sur les actifs

Il existe un vieil adage selon lequel « ce qui est mesuré est géré. » La maintenance réactive dans sa forme la plus pure ne mesure pas les modes de défaillance, le temps moyen entre les défaillances (MTBF) ou le coût total de possession (TCO).

Sans aperçu des performances des actifs, les propriétaires d'entreprise abdiquent la gestion de la rentabilité et du succès de l'entreprise au profit de leur équipement.

Solution :Capturez les données de performances clés

Utilisez une GMAO pour capturer les cycles d'actifs, les jours calendaires ou les heures de fonctionnement. Surveillez les modes de défaillance, les performances des composants spécifiques et la disponibilité des équipements.

Lorsque vous avez accès aux performances historiques et aux données de référence, il est beaucoup plus facile de repérer les actifs problématiques. La connaissance des pannes fréquentes ou coûteuses permet des modifications tactiques des opérations ou de l'équipement, minimisant les coûts de maintenance et améliorant la disponibilité de l'équipement.

Disposer de ces données est très utile si vous prévoyez d'exécuter des stratégies de maintenance avancées telles que la maintenance prédictive ou prescriptive.

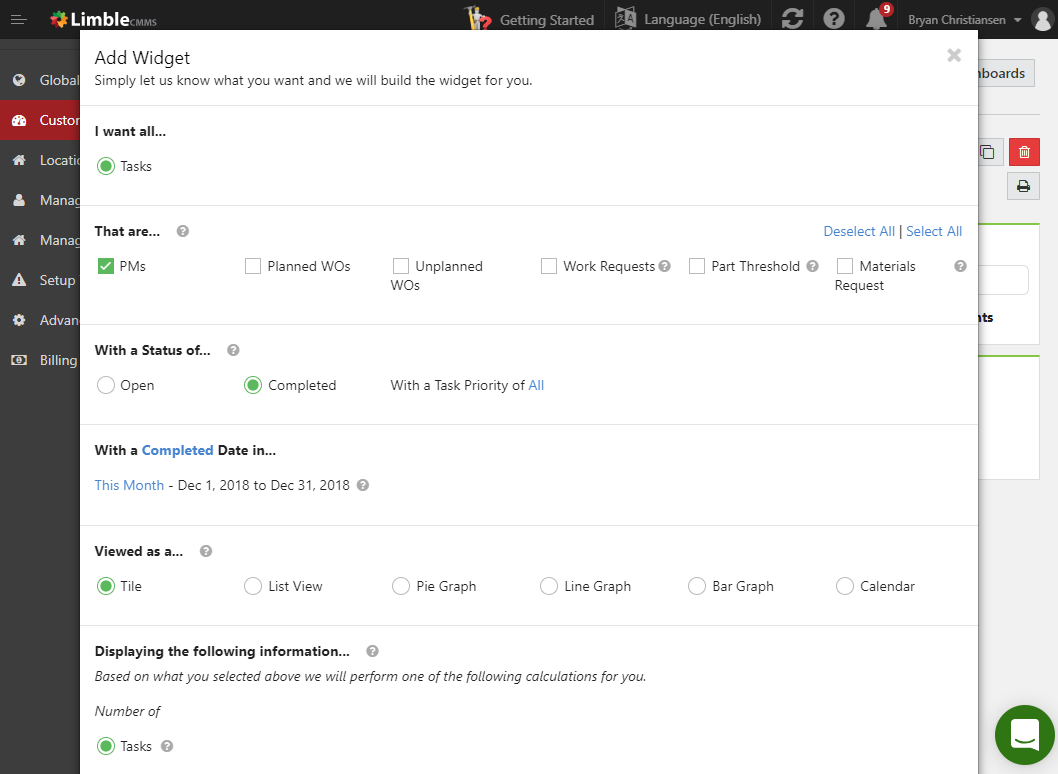

Comment Limble peut-il aider la GMAO

Limble vous donne un accès instantané à toutes les données de maintenance qu'il capture au fil du temps, qu'il s'agisse de données capturées automatiquement ou de quelque chose que vous ou vos techniciens avez entré dans le logiciel.

En plus des champs prédéfinis, nous permettons à nos utilisateurs de définir autant de variables personnalisées qu'ils le souhaitent. Toutes ces variables peuvent être utilisées pour créer des rapports de maintenance de complexité variable.

Le générateur de rapports personnalisés de Limble

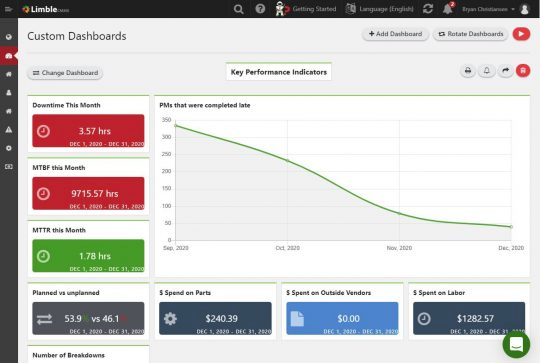

Les clients de Limble adorent créer des rapports personnalisés. Ensuite, utilisez-les pour configurer un tableau de bord personnalisé et le projeter sur un moniteur ou un téléviseur à proximité.

Un exemple de configuration de tableau de bord de rapport dans Limble CMMS

Chaque fois que quelqu'un ferme un WO ou apporte d'autres modifications notables, les chiffres sont mis à jour en temps réel.

Passer d'une maintenance réactive à une maintenance proactive

Alors que la maintenance préventive réduit les coûts de maintenance, améliore l'utilisation des actifs et maximise la durée de vie économique totale des actifs, certaines entreprises appliquent toujours les principes de maintenance réactive aux équipements. Dans ces cas, il est important de comprendre le potentiel de perte, d'inefficacité et de préjudice - afin que vous puissiez mettre en œuvre des tactiques pour minimiser ces effets.

Si vous êtes prêt à faire vos premiers pas vers la maintenance préventive, nous vous encourageons à consulter les ressources suivantes :

- Guide complet de la maintenance préventive

- Maintenance réactive à maintenance préventive - Guide de transition complet

- Comment démarrer un plan de maintenance préventive (guide ridiculement simple)

La transition vers la maintenance proactive est beaucoup plus facile avec un logiciel de GMAO performant. Si vous êtes intéressé par la GMAO Limble, vous pouvez commencer un essai gratuit de 30 jours ici , demander une démo , ou même essayez notre auto-démo en ligne .

Entretien et réparation d'équipement

- Mises à jour en direct :cinq défis et solutions types

- Explication de la maintenance prédictive

- Meilleurs performances en maintenance et fiabilité

- Stratégie et solutions de l'armée pour la maintenance conditionnelle

- Les détails comptent pour la maintenance et la fiabilité

- Maintenance basée sur l'utilisation et synchronisation parfaite

- Surveillance des performances :défis, solutions et avantages

- 3 causes courantes de panne de moteur électrique et ses solutions

- Surmonter les défis courants de la découpe et du meulage de l'aluminium