Étude de cas sur la maintenance prédictive

Les études de cas fournies dans cet article sont des données réelles analysées par l'auteur. L'étude de cas de maintenance prédictive représentant l'analyse des vibrations présentera des exemples et des comparaisons de défauts de roulement, de conditions de déséquilibre et d'essais d'impact pour les fréquences naturelles.

Chaque exemple sera représenté sous la forme d'un spectre et, dans certains cas, d'une forme d'onde temporelle qui fournira la preuve d'un défaut présent dans le segment particulier de données.

Les rapports d'huile sont également présentés pour fournir des preuves concluantes d'un état d'huile sale, avec le niveau de propreté ISO cible identifié pour référence.

La propreté de l'huile est essentielle pour éliminer les défaillances prématurées des composants et prolonger la durée de vie de l'équipement. Il permet aux services de maintenance de travailler à l'augmentation du temps de fonctionnement et de la disponibilité des machines.

La thermographie infrarouge est représentée par des images thermiques de composants d'équipements présentant des variations de température. Même de légères variations de température peuvent indiquer un problème potentiel dans un composant de la machine. Le personnel qualifié capable d'interpréter les images thermiques est un bien précieux dans le domaine de la maintenance de la fiabilité.

Les moteurs électriques sont essentiels aux opérations d'une installation de fabrication industrielle. Il existe principalement deux modes de défaillance potentiels qui affectent les moteurs électriques, la défaillance des roulements ou la défaillance des enroulements électriques. Chaque type de mode de défaillance peut être détecté et prédit, ce qui permet à la maintenance de planifier et de programmer le retrait du moteur pour éviter les temps d'arrêt indésirables.

La rupture de l'isolation des enroulements électriques peut être détectée par l'analyse du courant du moteur, ce qui permet au personnel de maintenance prédictive de prédire la défaillance prématurée d'un problème potentiel.

Étude de cas sur les données de vibration (Gear Mesh)

Tous les jeux d'engrenages créent une composante de fréquence appelée maillage d'engrenage. La fréquence fondamentale d'engrènement est égale au nombre de dents d'engrenage multiplié par la vitesse de rotation de l'arbre. De plus, tous les ensembles d'engrenages créent une série de bandes latérales ou de modulations qui sont visibles des deux côtés de la fréquence principale du maillage d'engrenage.

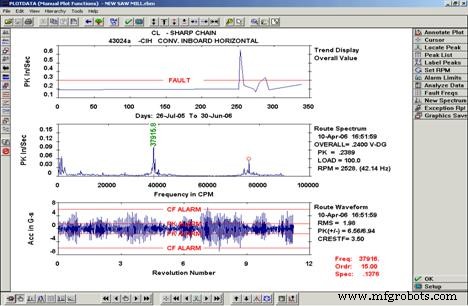

Les données illustrées à la figure 1 ci-dessous représentent un bloc de données collectées sur une boîte de vitesses planétaire dans une opération de sciage dimensionnelle. La fréquence d'intérêt est visible à 37 915,8 cycles par minute (CPM) avec une harmonique de cette fréquence visible à nouveau à 75 831,6 CPM. Les bandes latérales sont bien visibles de part et d'autre de la fréquence considérée. Les diagnostics de ce problème étaient quelque peu difficiles à diagnostiquer en raison de la complicité de la configuration du réducteur. Cette unité particulière était un ensemble d'engrenages planétaires, ce qui signifie que l'arbre d'entrée (engrenage solaire) a trois engrenages qui tournent ou orbitent autour de l'engrenage solaire, qui à son tour engrène avec la couronne extérieure.

Avec tout l'engrènement des engrenages à l'intérieur de la boîte de vitesses, l'identification des fréquences d'engrènement peut être difficile. Dans la figure 1, les fréquences ont été identifiées et adaptées aux fréquences du spectre. Notez l'impact sur la forme d'onde temporelle au bas de l'exemple. C'est une bonne indication d'engrènement des dents avec des défauts sur les dents.

Ce type de piqûres et d'écaillage sur les dents de l'engrenage est causé par la contamination de l'huile à l'intérieur de l'unité. Les pressions entre les dents lorsqu'elles s'engrènent les unes avec les autres peuvent atteindre 300 000 livres par pouce carré (psi). Le sable et la saleté sont beaucoup plus durs que le métal; lorsqu'ils sont pressés entre les dents des engrenages, ils provoquent des indentations dans les dents, entraînant un écaillage et des piqûres. Une fois le problème diagnostiqué, un rapport a été généré et l'unité a été mise hors service. Il a été envoyé à un atelier de réparation et, après démontage, il a été constaté que les trois réducteurs planétaires présentaient des défauts visibles sur les dents.

Figure 1. Données de maillage d'engrenage

Ceci n'est qu'un exemple des avantages des technologies de maintenance prédictive, en l'occurrence l'analyse vibratoire. Si ce problème n'avait pas été détecté par l'analyse vibratoire, il aurait continué à progresser jusqu'à une défaillance catastrophique. Lorsque des défauts se forment, les dents de l'engrenage continuent de meuler la surface métallique, mettant du métal dans la boîte de vitesses et créant un effet domino.

Ce problème aurait également pu être détecté avec l'analyse de l'huile. En prélevant un échantillon d'huile, on aurait pu détecter les métaux d'usure dans la boîte de vitesses par analyse.

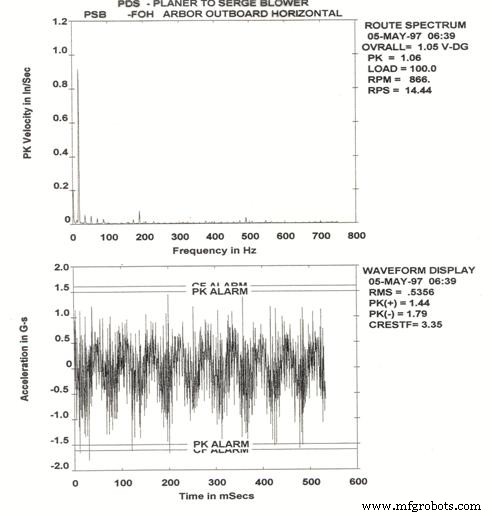

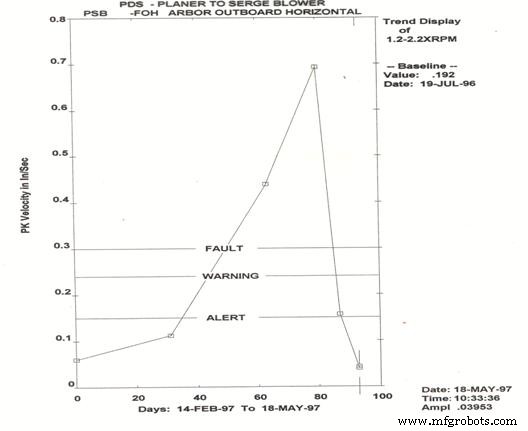

Les procédures de maintenance prédictive corrective peuvent réduire la certitude d'une défaillance catastrophique. La figure 2 montre les données de vibration d'un ventilateur qui a besoin d'être équilibré. La figure 3 montre la réduction des vibrations une fois le travail d'équilibrage terminé. Ceci n'est qu'un autre exemple de la façon dont la maintenance prédictive peut modifier l'état d'une machine.

Dans la figure 2, notez l'amplitude élevée à la vitesse de fonctionnement 1X du ventilateur. Ceci est une indication de déséquilibre dans l'élément rotatif du ventilateur.

Figure 2. Données de vibration d'un ventilateur

Après l'achèvement du travail d'équilibrage illustré à la figure 3, il y a eu un changement drastique d'amplitude. La réduction des vibrations prolongera la durée de vie de l'équipement et permettra un fonctionnement sans problème.

Figure 3. Données de tendance des vibrations

Notez les données de tendance de la figure 3. Après avoir équilibré les vibrations du ventilateur, l'amplitude est tombée bien en dessous des niveaux d'alarme définis pour la machine.

Le diagnostic du problème n'est que le début du processus de maintenance prédictive. Une fois le problème détecté, s'assurer que le problème ne se répète pas dans quelques mois voire quelques années est l'objectif. L'un des objectifs d'un bon analyste doit être non seulement de détecter les modes de défaillance, mais aussi de trouver la cause première du problème et d'empêcher qu'il ne se reproduise.

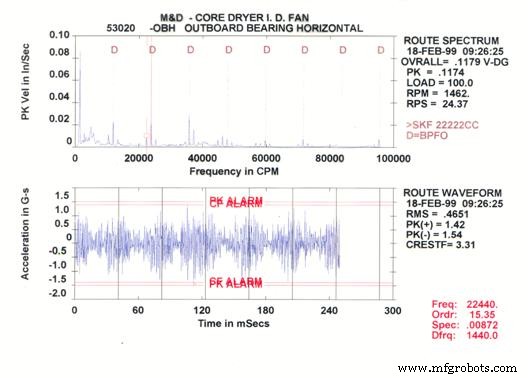

Les figures 1 à 3 ont examiné les problèmes d'engrènement des engrenages et les données qui y sont associées, ainsi qu'une condition de déséquilibre dans une soufflante. La figure 4 représente un problème de roulement avec un défaut de la bague extérieure. Remarquez les bandes latérales autour de la fréquence de défaut de la course extérieure ? Ceci est dû à la modulation de la forme d'onde temporelle. Si vous regardez la forme d'onde temporelle sous le spectre, vous pouvez voir la modulation d'amplitude qui est présente.

Généralement, ce type de modulation représentera la fréquence de fonctionnement de l'élément tournant de la machine en question.

Figure 4. Données de vibration d'un mauvais roulement

Les autres informations présentes sur les données présentées sont le type de roulement SKF 22222CC. Ces informations sont entrées dans le logiciel pour permettre au logiciel d'étiqueter les fréquences de défaut dans le spectre. Le logiciel dispose d'une base de données qui compte plus de 10 000 fréquences de défaut de roulement calculées. Cela permet de gagner un temps précieux et facilite grandement le travail de l'analyste.

L'analyse des vibrations peut être un outil de diagnostic puissant. L'identification des défaillances de roulements, des problèmes d'engrenages et des conditions de déséquilibre et de désalignement ne sont pas les seuls avantages de cette technologie. La détermination des paramètres de fonctionnement tels que les conditions de résonance potentielles rapporte de gros dividendes lors de la conception et de la détermination des vitesses de fonctionnement.

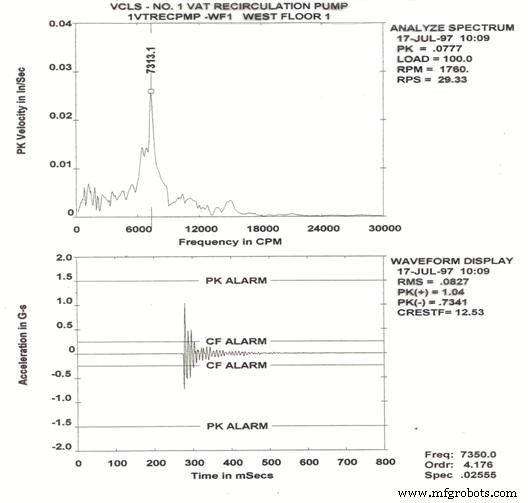

La pression pour continuer à accélérer ou à modifier les conditions d'exploitation ne fera qu'augmenter avec les installations de fabrication hautement compétitives dans lesquelles nous travaillons quotidiennement. Le problème avec les changements de vitesse d'une machine tournante est qu'à un moment donné, nous nous aventurons dans les fréquences naturelles de la structure ou de l'élément tournant. Lorsque la vitesse de fonctionnement de la machine tournante et la fréquence naturelle deviennent trop proches, une condition appelée résonance est excitée. Cela augmentera l'amplitude de la machine jusqu'à 20 fois et peut l'amener à se secouer. Pour déterminer les fréquences à éviter lors de la modification ou de la conception d'une machine, un test tel qu'un test d'impact doit être effectué. Dans la figure 5, un exemple des résultats d'un test d'impact est fourni.

Figure 5. Données identifiant la fréquence naturelle d'une structure

Les données de la figure 5 représentent un essai d'impact valide. Essayer de faire fonctionner une machine tournante à moins de 20 % de 7 313,1 CPM entraînera de mauvaises conditions de fonctionnement et une machine peu fiable tout au long de la durée de vie de la machine.

Étude de cas sur la thermographie infrarouge

La thermographie infrarouge est une technologie populaire pour la maintenance prédictive pour des raisons évidentes. Il est facile de voir où se situe le problème et les problèmes détectés sont un peu plus faciles à diagnostiquer pour le technicien. Une formation et une certification nationales sont toujours fortement recommandées afin de devenir compétent dans l'analyse des données de thermographie. Il est très important de prendre en compte la température ambiante lors de l'analyse et de la tendance des données collectées.

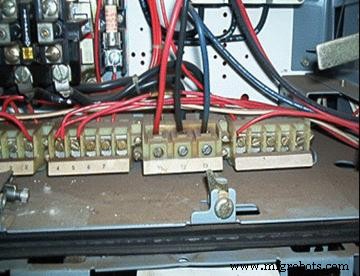

Les données de la figure 6 représentent un démarreur de commande de moteur avec une connexion lâche sur le fil de la borne « B ».

Figure 6. Données infrarouges du démarreur de moteur, prises par l'auteur

La température dans le rectangle sur l'image infrarouge identifiant le terminal « B » a une température maximale de 172,8 degrés Fahrenheit. Lorsque les connexions se desserrent, elles génèrent une chaleur excessive. Lorsque cette condition se produit, le fil brûle en deux, faisant passer le moteur contrôlé en monophasé. Cette condition entraînera une défaillance prématurée du moteur électrique.

Figure 7. Image de la zone problématique

La figure 7 est une photo de contrôle prise pour aider l'électricien à identifier la zone à problème. Une partie du processus de maintenance prédictive consiste à développer un rapport qui facilitera au maximum le travail du technicien de réparation. Les techniciens qui diagnostiquent le problème ne sont généralement pas ceux qui effectuent les réparations.

Les applications de la thermographie infrarouge sont encore découvertes et utilisées avec chaque nouvelle étude de cas de maintenance prédictive. Les avantages de l'infrarouge en tant qu'outil PdM sont de loin les plus avantageux d'un point de vue financier pour les installations de fabrication à travers le monde. La figure 6 est un exemple d'application basse tension. L'infrarouge n'a pas de limites lorsqu'il s'agit de détecter des changements de température infimes.

La figure 8 représente des données prises sur une ligne électrique à haute tension. Un échec de cette application entraînerait la fermeture de l'ensemble de l'usine, ce qui coûterait des millions de dollars. Heureusement, il a été détecté par un technicien infrarouge lors d'un itinéraire d'inspection mensuel.

Figure 8. Données infrarouges d'une connexion lâche

La température sur la prise de ligne a été enregistrée à 160,2 degrés Fahrenheit, plus du double de la température ambiante.

Comme vous pouvez le voir dans l'étude de cas de maintenance prédictive des données analysées, la thermographie infrarouge est un outil efficace pour prédire et prévenir les pannes prématurées. Lorsqu'elle est utilisée au maximum et combinée à d'autres technologies PdM, la thermographie infrarouge est une technologie très bénéfique pour le processus de maintenance de la base de conditions.

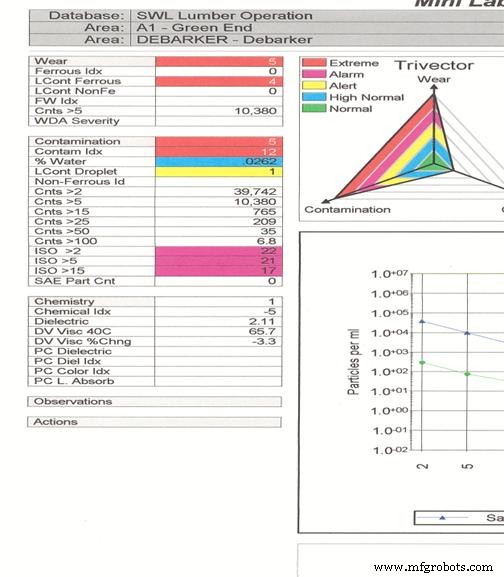

Analyse du pétrole

Dans Figure 9 ci-dessous, le niveau de contaminant ISO est le 22/21/17. Cela dépasse de loin la norme définie pour tous les équipements d'exploitation dans la plupart des applications industrielles.

Pour chaque augmentation numérique du niveau de contaminants ISO, la quantité de contaminants dans l'huile double. Si la norme est un 16/14/11, alors l'augmentation des contaminants dans l'huile pour un 22/21/17 est 64 fois plus sale que la norme.

L'analyse de l'huile est un outil de maintenance prédictive fiable et est très efficace pour détecter les contaminants dans l'huile résultant de la pénétration de saletés ou de débris d'usure interne générés par l'effet de la dégradation et de l'usure de la machine. Une augmentation des niveaux de contaminants accélère le processus d'usure de tous les composants dans les applications de machines industrielles.

Les contaminants dans les huiles peuvent être évités. Une bonne filtration du côté retour des groupes hydrauliques aidera à éliminer la saleté et les autres particules introduites. Généralement, une filtration à 3 microns avec un rapport bêta de 200 est la norme pour la plupart des machines.

L'élimination des fuites et l'assurance que l'huile propre est utilisée pour remplir toute huile qui peut avoir besoin d'être remplacée est une autre bonne pratique qui peut aider à maintenir la propreté de l'huile.

Figure 9. Données d'analyse d'huile

Étude de cas sur l'analyse du courant moteur

L'analyse du courant moteur est un autre outil PdM qui a payé de gros dividendes aux processus de fabrication à travers le monde. La prévision d'une rupture prématurée de l'isolation dans les enroulements des moteurs électriques permet aux techniciens de diagnostiquer les problèmes électriques avant une défaillance catastrophique.

Si vous combinez l'analyse du courant du moteur avec l'analyse infrarouge ou vibratoire, vous pouvez détecter les pannes électriques et mécaniques des moteurs électriques, réduisant considérablement le risque d'arrêt imprévu. En instituant une analyse des causes profondes des défaillances, on peut alors augmenter la fiabilité d'une machine dans un processus d'usine.

Dans la figure 9, les données fournies représentent un moteur de ventilateur de recirculation d'humidificateur sur lequel l'analyste avait effectué une analyse de données de routine mensuelle.

Nom du test

Norme CA

Nom du moteur

1677

ID d'élément

N/A

Identifiant de circuit

N/A

État du moteur

Bien

Date du test

09/07/2005

27/07/2006

Durée du test

10:23:15 AM

09/07/2005

Fréquence

1200

1200

Mohm Ph 1 à Gnd

Temps de charge

30

30

Tension

500

500

Temp. Moteur

32

32

Mohm mesuré

1700.0

303.0

Mohm corrigé

980.0

174.0

pF Ph 1 à Gnd

16250

16500

ohm Ph 1 à 2

0,86900

0.88250

ohm Ph 1 à 3

0.87000

0.88250

ohm Ph 2 à 3

0.80650

0.80450

mH Ph 1 à 2

22.940

23.110

mH Ph 1 à 3

21.450

23.730

mH Ph 2 à 3

21.740

21.950

Moy. Inductance

22.043

22.930

% rés. Déséquilibre

4.95

6.07

% de déséquilibre ind.

4.07

4.27

$ Perte de puissance

21,85

26,84

Emplacement de test

T-Leads

T-Leads

MCE #

030535

030535

Utilisateur

Remarques

Non

Non

Figure 10. Données prises par l'auteur

Les données fournies ci-dessus montrent une comparaison à partir de deux lectures ; l'une est la ligne de base prise le 7 septembre 2005, et l'autre prise le 27 juillet 2006, indiquant qu'une panne d'isolation commence à se produire. Remarquez l'augmentation du pourcentage de déséquilibre de la résistance. Ceci est une cause d'alarme, et des mesures doivent être prises pour programmer la mise hors service du moteur et son envoi pour reconditionnement. Ce n'est qu'un des exemples des avantages de l'analyse du courant moteur dans le domaine PdM.

Une autre contribution, comme l'analyse vibratoire, est la capacité à détecter les anomalies d'entrefer. S'ils ne sont pas contrôlés, les problèmes d'entrefer entre le rotor et le stator peuvent provoquer des frottements du rotor et du stator pouvant entraîner une défaillance catastrophique du moteur. Cela peut se produire même si toutes les autres indications montrent qu'il existe un rotor et un stator sains. L'entrefer en tant que zone de défaut décrit la distance mesurable entre le rotor et le stator à l'intérieur du moteur.

Les avantages des technologies prédictives sont évidents dans chaque exemple de données fournies dans cet article. Peu importe si un service de maintenance commence par l'analyse des vibrations, la thermographie infrarouge, l'analyse de l'huile ou l'analyse du courant moteur. Chacun apportera des avantages monétaires au résultat net s'il est mis en œuvre avec un engagement et un personnel bien formé.

Les données fournies illustrent comment l'analyse des vibrations peut détecter les défauts d'engrènement des engrenages dans les unités de transmission de puissance, les défauts de roulement dans les équipements rotatifs, les conditions de déséquilibre dans les ventilateurs et la détection des fréquences naturelles des structures supportant les équipements rotatifs. Chaque problème représenté et diagnostiqué a permis d'économiser des milliers de dollars en coûts de réparation et en temps d'arrêt.

Les données fournies par l'imagerie thermique montrent comment des changements infimes de température peuvent être détectés, permettant à l'analyste d'éviter un problème qui garantirait une défaillance éminente.

Les données d'analyse d'huile fournies ont permis d'identifier les contaminants dans l'huile qui peuvent entraîner une usure prématurée des pièces et réduire la durée de vie de l'équipement. L'identification des particules d'usure dans l'huile de machine peut détecter des problèmes de roulements et d'engrenages qui pourraient autrement passer inaperçus.

L'analyse du courant du moteur permet à l'analyste de diagnostiquer les pannes d'isolation et de prédire les pannes qui ne peuvent pas être détectées avec d'autres équipements prédictifs.

Si un service de maintenance peut se permettre d'employer deux ou plusieurs de ces technologies, la fiabilité du processus augmente considérablement. Le chevauchement de l'analyse des données en combinant ces technologies aidera à établir un programme de maintenance prédictive efficace.

Gary Fore, CMRP

Spécialiste en fiabilité I&E

Eagle Rock Energy

À propos de l'auteur :

Gary Fore, CMRP, est un spécialiste de la fiabilité I&E chez Eagle Rock Energy. Il a passé 22 ans dans les industries de l'énergie et des produits de construction, se spécialisant dans l'ingénierie de la fiabilité avec un accent particulier sur la surveillance de l'état. Il est titulaire d'un baccalauréat ès sciences en génie mécanique et d'un diplôme associé en sciences appliquées en technologie électromécanique. Ses certifications incluent :professionnel certifié de la maintenance et de la fiabilité (par l'intermédiaire de la Society for Maintenance and Reliability Professionals), analyste de vibrations de catégorie III (Vibration Institute), thermographe infrarouge de niveau II, spécialiste de la lubrification certifié et analyste de lubrifiants de niveau I (Conseil international pour la lubrification des machines ).

Entretien et réparation d'équipement

- La valeur en temps réel de la maintenance prédictive

- Différence entre maintenance préventive et maintenance prédictive

- Comprendre les avantages de la maintenance prédictive

- Explication de la maintenance prédictive

- Mesure du succès du programme de maintenance prédictive

- Réponses aux questions de maintenance prédictive

- Apprentissage automatique dans la maintenance prédictive

- Assurer une maintenance prédictive réussie | Senseye

- Meilleures pratiques de maintenance prédictive | Senseye