L'importance d'une nomenclature d'équipement

L'objectif principal de l'organisation de gestion des matériaux est de fournir les « bonnes pièces dans les bonnes quantités au bon moment ». Mais d'où viennent ces besoins matériels ? Que la demande soit prévisible ou non, que les matériaux soient destinés à la production ou à la maintenance, les besoins sont généralement générés à partir d'une nomenclature (BOM).

Sans une nomenclature complète et précise des matériaux, les décisions concernant la planification et le réapprovisionnement des matériaux sont souvent prises dans le vide, ce qui entraîne des stocks excédentaires, des ruptures de stock, des frais d'expédition et des temps d'arrêt coûteux.

Pour les articles manufacturés, la nomenclature répertorie toutes les matières premières, pièces détachées et autres composants nécessaires pour réaliser une seule unité d'un article fini. Une nomenclature d'équipement (EBOM) répertorie tous les composants d'un actif, y compris ses assemblages et sous-assemblages. Avec une nomenclature d'équipement fiable, un planificateur peut déterminer exactement quelles pièces sont nécessaires. Et en cas d'urgence, l'EBOM fournit des informations précieuses aux artisans et autres pour s'assurer que les bonnes pièces sont identifiées et achetées.

Cet article fournit des directives pour garantir la disponibilité et l'exactitude des données de nomenclature d'équipement requises pour prendre en charge la planification et l'exécution des ordres de travail. Ces informations fournissent à la gestion des matériaux l'un des outils nécessaires pour assurer un approvisionnement adéquat en matériaux tout en maintenant des niveaux de stock optimaux.

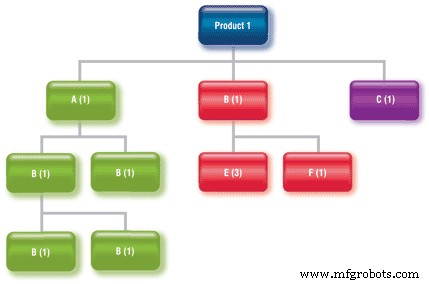

Cette arborescence montre une structure de produit pour "Produit 1".

STRUCTURES EBOM

La figure 1 montre une structure de produit pour un article générique appelé « Produit 1 ». Comme le montre le graphique, le produit 1 comporte plusieurs assemblages, sous-assemblages et composants, avec des quantités différentes de chacun requises. Cette structure pourrait facilement représenter un article manufacturé typique, ou dans ce cas particulier, même un actif d'équipement.

La nomenclature des équipements associés peut prendre plusieurs formes différentes, mais les plus courantes sont à un seul niveau (alias « liste de pièces de rechange ») et à plusieurs niveaux (« structure de produit en retrait »). Des exemples de chacun sont présentés à la page 31.

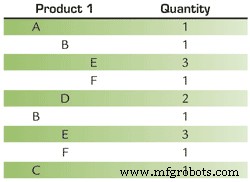

EBOM à un niveau : La figure 2 représente un EBOM simple à un niveau pour le produit 1. Dans ce type de nomenclature, chaque pièce individuelle qui compose l'actif n'est affichée qu'une seule fois, avec la quantité totale requise pour terminer l'ensemble de l'actif. Ce type de nomenclature est pratique pour exploser les besoins en matières pour les articles fabriqués, où les besoins de production peuvent être calculés à partir d'un programme de production principal.

Pour l'équipement, cependant, cette structure n'affiche pas les relations parent/enfant réelles des assemblages, des sous-assemblages et des composants. Cela peut conduire un planificateur de maintenance à conclure à tort que chaque fois que cet actif doit être réparé ou remplacé, tous les éléments de la nomenclature peuvent être requis. Ce n'est clairement pas le cas si seule une partie particulière de l'actif doit être réparée ou remplacée.

EBOM à plusieurs niveaux : La figure 3 montre une nomenclature à plusieurs niveaux qui fournit un meilleur niveau de détail pour les actifs d'équipement. Dans ce type de nomenclature, les mêmes besoins en matériaux totaux sont affichés, mais la structure du produit est en retrait pour montrer les relations parent/enfant entre les composants, les sous-ensembles et les assemblages. En raison de ces relations, une structure en retrait demande un peu plus d'efforts pour créer et entrer dans le système de gestion de maintenance informatisé (GMAO).

Cependant, il offre un plus grand niveau de spécificité lors de la détermination des matériaux nécessaires pour réparer ou remplacer une partie particulière de l'actif. Si la GMAO prend en charge une nomenclature à plusieurs niveaux, la structure de produit en retrait est préférable.

Figure 2 : BOM à un niveau pour le « Produit 1 ».

Figure 3 : BOM à plusieurs niveaux pour le « Produit 1 ».

CRÉATION D'EBOM

La création d'EBOM est en soi un processus qui doit être suivi de manière disciplinée, et se compose de plusieurs étapes :

Déterminer quels actifs nécessitent une nomenclature d'équipement : Au fil du temps, tous les actifs devraient avoir un EBOM. Cependant, basez l'ordre de priorité pour la création d'EBOM sur le classement de criticité des actifs. Chaque actif critique doit avoir un EBOM. Tous les autres actifs devraient en avoir un. Développez-les par ordre de priorité en fonction du classement de criticité dans la mesure où le temps, les ressources et la disponibilité des données le permettent.

Déterminer quels éléments doivent figurer sur la nomenclature de l'équipement : En général, toutes les pièces de rechange ou composants pour lesquels il existe une attente raisonnable d'être réparés ou remplacés à la suite d'un ordre de travail de maintenance préventive (PM) ou de maintenance corrective (CM) doivent être inclus dans l'EBOM.

Au minimum, l'EBOM doit refléter tout élément identifié comme une pièce de rechange critique. En outre, l'EBOM doit inclure tout autre matériel utilisé directement pour réparer l'actif, ou tout élément pour lequel il est nécessaire ou avantageux d'avoir un historique d'utilisation lié à l'actif dans la GMAO.

Les éléments qui n'ont généralement pas besoin d'apparaître dans l'EBOM sont des outils spécialisés, du matériel gratuit (principalement du petit matériel), des matériaux de dépenses (chiffons, serviettes, etc.) et des équipements de protection individuelle.

Déterminer quelles données doivent figurer sur l'EBOM : Certaines des données EBOM seront dictées par la GMAO en fonction des champs disponibles. La plupart des systèmes prennent en charge les éléments suivants qui doivent être considérés comme le minimum requis :

-

Numéro de référence GMAO

-

Description (correctement formatée et suffisamment détaillée pour spécifier ce qui est requis)

-

Quantité par

-

Unité de mesure

-

Fabricant

-

Numéro de pièce du fabricant

De plus, les données suivantes fournissent des informations précieuses qui devraient être incluses dans la nomenclature de l'équipement si elles sont disponibles et prises en charge par la GMAO :

-

Fournisseur préféré

-

Numéro de pièce du fournisseur

-

Remplaçants autorisés

-

Numéro/date de révision et/ou dates d'entrée en vigueur

-

Prix estimé

Rassemblez les données requises : Cette étape conduit souvent à deux questions intéressantes :

- Qui fournit les données ?

- D'où viennent les données ?

La réponse à la première question est assez simple. Les données peuvent provenir de diverses sources, mais elles sont généralement coordonnées par un ingénieur en fiabilité (ER). Peu importe qui fournit les données, tant qu'elles sont exactes. Avant de créer l'EBOM réel, cependant, l'ER doit l'examiner.

La provenance des données est beaucoup plus complexe. La meilleure source de données de nomenclature d'équipement est le fabricant d'équipement d'origine (OEM). Le moyen le plus efficace de capturer les informations EBOM, en particulier pour les nouveaux équipements, consiste à demander le manuel de l'équipement au FEO au moment de l'achat. Des numéros de pièces peuvent être attribués aux composants, et les données peuvent être examinées et saisies dans la GMAO avant même que l'équipement n'entre dans l'installation.

Au lieu des données de l'OEM, le fournisseur d'équipement peut également être en mesure de fournir une assistance pour obtenir une telle documentation. D'autres sources de données EBOM peuvent inclure des informations sur la plaque signalétique ; avis de modification technique (ECN) ou autre documentation de refonte ; historique des bons de travail ; ou encore « connaissances tribales » d'artisans, d'ingénieurs, d'opérateurs ou d'autres experts familiers avec l'équipement.

Si tout le reste échoue, il peut être intéressant de rechercher d'autres utilisateurs du même équipement ou d'un équipement similaire pour voir quelles informations ils peuvent avoir. Le plus important n'est pas d'où proviennent les données, mais de savoir si elles sont exactes.

Entrez les données dans la GMAO : C'est généralement à ce stade que se pose la question inévitable :« Qui est responsable de la saisie des données dans la GMAO ? La bonne réponse est « Toute personne ayant une connaissance adéquate du système et les compétences requises pour saisir les données avec précision dans les champs requis. »

Le plus souvent, la réponse par défaut est « gestion des matériaux », ce qui n'est pas nécessairement la pire des choses. Le groupe de matériaux est plus familier avec la structure de base du fichier de référence pour la saisie des articles en stock. Ils connaissent également généralement la structure de l'EBOM, ou au moins les champs qui doivent être remplis et les données qui doivent être saisies.

Selon la GMAO, il peut y avoir une option pour ajouter automatiquement des pièces à un EBOM lorsqu'elles sont émises contre un ordre de travail pour un actif spécifique. Cela peut être un moyen utile de créer et/ou de maintenir des EBOM en fonction de l'utilisation réelle du matériel, mais cela peut également entraîner une dégradation de l'intégrité des données EBOM s'il n'est pas géré correctement.

MAINTENANCE EBOM

Plusieurs types d'événements peuvent nécessiter des modifications de nomenclatures d'équipements. Une fois qu'un EBOM est créé, il doit être mis à jour si nécessaire et révisé périodiquement pour garantir son exactitude continue. Tenez compte des éléments suivants :

Déclassement : Chaque fois qu'un actif est mis hors service, l'EBOM associé doit également être supprimé. Dans le cadre de ce processus, chaque élément lié à l'actif doit être examiné pour voir si l'élément peut être supprimé et/ou si tout inventaire restant peut être utilisé ailleurs, vendu ou mis au rebut.

Modifications de conception : Que ce soit à l'initiative du fabricant ou de l'utilisateur, si l'équipement est repensé ou modifié, il est possible que des pièces de rechange et des composants aient été mis à niveau ou modifiés. Reflétez ces changements dans l'EBOM pour vous assurer que les bons matériaux sont utilisés.

Tout élément modifié sur l'EBOM doit faire l'objet d'un examen minutieux similaire à celui si l'actif était mis hors service pour déterminer si l'inventaire existant peut être utilisé ou si l'élément doit être supprimé. Ce processus permet d'éviter l'inventaire des pièces inutilisables, qui est souvent un facteur majeur contribuant aux stocks excessifs.

Substitution/normalisation de pièces : En raison de problèmes de disponibilité des matériaux, ou dans le cadre des meilleures pratiques d'ingénierie/d'achat, il peut être nécessaire d'autoriser des pièces qui sont des substituts appropriés pour un article EBOM. Il peut également être possible de standardiser des pièces similaires sur plusieurs actifs ou usines au sein d'une entreprise. Dans ces cas, mettez à jour l'EBOM pour refléter les parties actuellement acceptables qui peuvent être utilisées sur l'actif, y compris les dates de début et de fin effectives si le système les prend en charge.

Examen de l'EBOM : L'EBOM est l'un des principaux outils utilisés par le planificateur pour planifier correctement les ordres de travail. Par conséquent, le planificateur est le principal utilisateur de l'EBOM et, par conséquent, il est le mieux placé pour surveiller l'exactitude des données. Cela peut être accompli le plus efficacement de deux manières.

Le moyen le plus simple est de faire un examen superficiel lorsqu'une nomenclature d'équipement est consultée pendant le processus de planification. Il s'agit d'un moyen relativement rapide et indolore d'identifier les erreurs évidentes dans l'EBOM en fonction des types de matériaux répertoriés ou des connaissances spécifiques que le planificateur a sur les articles EBOM. Dans ces cas, le planificateur obtiendra généralement l'autorité générale pour documenter et apporter les corrections nécessaires dans la GMAO.

Une approche plus disciplinée consiste à effectuer des examens périodiques de chaque EBOM de la même manière qu'un magasinier effectuera un décompte cyclique de son inventaire. Des EBOM spécifiques sont choisis, et généralement l'examen est effectué de manière plus formelle par un comité d'examen - un groupe de personnes bien informées sur l'actif particulier (il peut s'agir, en fait, des mêmes personnes qui ont fourni la contribution initiale à l'EBOM) . La sagesse collective du conseil d'administration fournit souvent des informations que les individus peuvent ne pas avoir eux-mêmes sur l'un des problèmes mentionnés précédemment.

METRIQUES EBOM

Il existe deux paramètres principaux pour mesurer l'efficacité de l'EBOM. Avec un processus robuste en place, les données sont faciles à capturer.

Achèvement de l'EBOM : Ce n'est rien de plus qu'une mesure de l'existence d'un EBOM dans la GMAO pour chaque actif. L'objectif doit être de 100 % pour tous les actifs critiques et de 95 % pour les autres.

Précision de l'EBOM : Le calcul de la précision de l'EBOM est un peu plus compliqué. Il reflète généralement les données capturées lors des examens périodiques, et les données doivent souvent être gérées manuellement en dehors de la GMAO.

La précision peut être calculée sur la base d'un article ou sur l'ensemble de l'EBOM. Dans les deux cas, la cible pour les actifs critiques est de 100 % (c'est-à-dire zéro erreur dans l'EBOM) ; l'objectif pour les autres actifs est de 98 % (c'est-à-dire pas plus d'une erreur sur un échantillon de 50).

AVANTAGES EBOM

Les avantages directs et indirects des EBOM précis peuvent être difficiles à quantifier, mais ne sont pas difficiles à délimiter.

Moins d'achats de matériel incorrect : En utilisant les informations contenues dans l'EBOM pour générer des demandes d'achat, il y a moins de possibilité de conjectures, de variations ou d'erreurs dans la transmission des données sur les besoins en matériaux aux fournisseurs.

Exécution plus rapide des travaux planifiés : Des EBOM précis réduisent le temps passé à rechercher les matériaux requis. Cela permet de rationaliser les processus de planification et d'approvisionnement, ce qui réduit à son tour le temps nécessaire pour obtenir les pièces nécessaires pour terminer le travail. Cela permet une exécution plus rapide des PM ou CM d'équipement et remet l'équipement en ligne plus tôt.

Exécution plus rapide des travaux non planifiés : Un EBOM efficace fournit aux artisans un accès rapide aux exigences et descriptions précises des pièces en cas d'urgence. Combiné à un système de contrôle d'inventaire fiable, les artisans peuvent déterminer rapidement la quantité en stock et l'emplacement des pièces disponibles en stock. Si un inventaire insuffisant est disponible, l'EBOM peut également fournir des informations précieuses sur le fabricant et le fournisseur pour faciliter l'approvisionnement accéléré.

Disposition de l'inventaire inactif : Utilisez les EBOM pour déterminer si un article d'inventaire non mobile est requis pour un actif actif.

Ingénierie de fiabilité plus efficace : Utilisez les EBOM pour identifier des articles ou des équipements similaires où des matériaux individuels peuvent être standardisés ou remplacés.

EXTENSION DE LA BOM

Dans de nombreux cas, la GMAO fournira la capacité de faire un examen inverse des données EBOM. Plutôt que d'interroger un actif pour voir quelles pièces sont répertoriées sur l'EBOM, le système permet une requête sur une pièce et affiche tous les EBOM où elle est répertoriée. Cette capacité « où utilisé » fournit un outil pour déterminer l'impact du déclassement et des modifications de conception sur le besoin continu d'articles matériels spécifiques.

Également une caractéristique d'une GMAO robuste, l'EBOM (ou dans certains cas, un autre champ dans le maître de pièce) fournira un indicateur pour identifier les pièces de rechange critiques. Ce sont des articles qui doivent être facilement disponibles pour éviter des pertes de production importantes dues aux temps d'arrêt.

RÉSUMÉ

En règle générale, le RE est principalement responsable de la fourniture des informations initiales sur l'EBOM et de toutes les modifications apportées par l'ingénierie. Le planificateur est responsable de s'assurer de l'exactitude de la nomenclature des équipements. Mais la clé de l'efficacité globale de l'EBOM est de reconnaître que la création et la maintenance des données sont un processus collaboratif qui nécessite un travail d'équipe et une communication.

Doug Wallace est un expert en gestion des matériaux pour l'ingénierie du cycle de vie. Pour en savoir plus, envoyez un e-mail à [email protected] , appelez le 800-556-9589 ou visitez www.LCE.com .

Entretien et réparation d'équipement

- L'importance de la maintenance des équipements dans la fabrication

- L'importance de l'analyse de l'huile dans votre équipement

- L'importance de l'entretien de routine sur l'équipement

- Quelle est l'importance de votre garantie ?

- L'importance d'un bon entretien des équipements de construction

- L'importance des matériaux de friction dans les systèmes de sécurité

- L'importance d'un bon alignement dans les performances des équipements rotatifs

- Raccourcis clavier du module Nomenclature

- Nomenclature manuelle ou automatique