Temps d'arrêt proches de zéro :aperçu et tendances

1. Présentation des technologies de maintenance :

De nombreuses entreprises manufacturières poussent leur équipement de production pour chaque once de capacité tout en essayant de réduire leurs frais généraux. Cela a mis fortement l'accent sur l'importance de services de maintenance de qualité utilisés pour prendre soin de leurs systèmes. Le service et la maintenance deviennent essentiels pour que les entreprises maintiennent leur productivité de fabrication et la satisfaction de leurs clients au plus haut niveau possible. Le support après-vente des produits devient de plus en plus le facteur clé pour déterminer la rentabilité et la fiabilité d'une entreprise. L'importance des fonctions de maintenance, et donc de la gestion de la maintenance, a énormément augmenté.

Les technologies de maintenance visent à

- Augmentez la fiabilité de l'appareil et réduisez les temps d'arrêt de la production

- Augmenter le débit

- Augmenter la durée de vie des actifs

- Améliorer les conditions de sécurité et de qualité

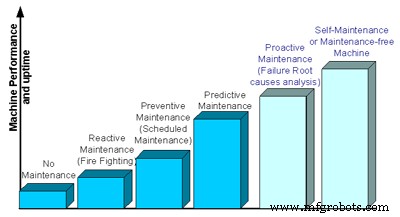

En repensant à l'historique du développement et en prévoyant la tendance de développement des technologies de maintenance, la feuille de route vers l'excellence en maintenance peut être illustrée comme dans la figure 1.

Figure 1. Le développement des technologies de maintenance.

1.1 Pas d'entretien

Il existe deux types de situations dans lesquelles aucune maintenance n'aura lieu.

- Aucun moyen de résoudre le problème :la technique de maintenance n'est pas disponible pour certaines applications spéciales, ou la technique de maintenance n'est pas bien développée au début.

- Cela ne vaut pas la peine de le réparer :certaines machines ont été conçues pour n'être utilisées qu'une seule fois. En comparaison avec le coût de maintenance, il pourrait être plus rentable de simplement le jeter.

Aucun des scénarios ci-dessus n'entre dans le cadre de la discussion ici.

1.2 Maintenance réactive

En clair, le but de la maintenance réactive est juste de « la réparer après une panne », car la plupart du temps une machine tombe en panne sans prévenir et il est urgent que l'équipe de maintenance la remette en route. C'est ce qu'on appelle aussi « la lutte contre les incendies ».

La raison pour laquelle la maintenance réactive se produit est que certaines opérations se sont développées au fil des ans avec très peu d'attention accordée à l'entretien approprié des machines impliquées. Essentiellement, peu ou pas d'entretien est effectué et la machine fonctionne jusqu'à ce qu'une panne se produise. À ce stade, le personnel approprié est contacté pour évaluer la situation et effectuer les réparations le plus rapidement possible. Par conséquent, vous obtenez l'expression « éteindre les incendies » ou « la lutte contre les incendies ».

Dans une situation où les dommages à l'équipement ne sont pas un facteur critique, car de nombreux temps d'arrêt sont disponibles et les valeurs des actifs ne sont pas un problème, le mode de lutte contre l'incendie peut s'avérer une option acceptable. Bien entendu, il faut tenir compte du coût supplémentaire des réparations d'urgence, car la sollicitation de soumissions pour obtenir des coûts raisonnables peut ne pas s'appliquer dans ces situations. En raison de la concurrence du marché et des problèmes d'environnement/de sécurité, la tendance est à l'appropriation d'un programme de maintenance organisé et efficace par opposition à la lutte contre les incendies.

1.3 Maintenance préventive

La maintenance préventive est une stratégie de maintenance de l'équipement basée sur le remplacement, la révision ou la remise à neuf d'un article à intervalle fixe, quel que soit son état du moment. Les tâches de restauration planifiée et les tâches de mise au rebut planifiées sont deux exemples de tâches de maintenance préventive.

La maintenance préventive (MP) peut être divisée en deux catégories :

PM mineur est l'entretien de base, qui est simplement l'acte d'effectuer le service le plus fondamental de l'équipement (lubrification, nettoyage, réglages de routine, etc.), qui est essentiel pour assurer le fonctionnement continu de l'équipement. Cette activité est assez simple avec seulement quelques machines, des temps d'arrêt adéquats et des fonds suffisants. Un problème commence à se produire lorsqu'il y a beaucoup de machines et aucun programme organisé pour planifier et contrôler les tâches de travail. La solution consiste à mettre en œuvre un programme de maintenance préventive mineure pour s'assurer que les besoins de base de la machine sont satisfaits de manière rapide et efficace. Un tel programme remplit l'exigence minimale pour un fonctionnement continu, mais ne fait rien pour anticiper les défaillances futures potentielles.

Major PM inclut non seulement les PM mineures, mais commence également à traiter les défaillances potentielles. Avec cette option, les machines sont programmées pour être hors service afin que des tâches plus complexes puissent être effectuées. Sur la base des heures de fonctionnement ou d'un facteur de temps équivalent, les composants tels que les roulements, les arbres, les capteurs, les engrenages, la tuyauterie, etc., sont remplacés en prévision d'une défaillance potentielle dans un proche avenir. Le facteur temps est généralement déterminé par l'expérience et est de nature statistique. Avec cette pratique, cependant, il est possible de remplacer des composants qui sont encore en bon état ainsi que de risquer l'introduction d'un problème par un mauvais entretien. En conséquence, le coût peut parfois augmenter sans avantage. Cependant, les PM mineures et majeures sont essentielles pour assurer la fiabilité de l'équipement et une combinaison des deux est donc fréquemment pratiquée.

1.4 Maintenance prédictive

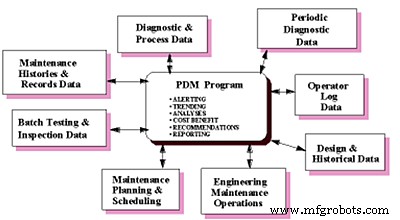

La maintenance prédictive (PdM) est une stratégie de maintenance ponctuelle. La maintenance prédictive peut être décrite comme un processus qui nécessite des technologies et des compétences humaines, tout en combinant et en utilisant toutes les données de diagnostic et de performance disponibles, les historiques de maintenance, les journaux des opérateurs et les données de conception pour prendre des décisions opportunes concernant les exigences de maintenance des équipements majeurs/critiques. C'est l'intégration de diverses données, informations et processus qui mène au succès d'un programme PdM. Il analyse la tendance des paramètres physiques mesurés par rapport aux limites techniques connues dans le but de détecter, d'analyser et de corriger un problème avant qu'une panne ne se produise. Un plan de maintenance est élaboré sur la base des résultats de prédiction dérivés de la surveillance basée sur l'état. Cela peut coûter plus cher au départ que la gestion de projet en raison des investissements matériels et logiciels de surveillance supplémentaires, du personnel, de l'outillage et de la formation nécessaires pour établir un programme de maintenance prédictive. Cependant, il offre une fiabilité accrue des équipements et une avance suffisante des informations pour améliorer la planification, réduisant ainsi les temps d'arrêt imprévus et les coûts d'exploitation.

La figure 2 montre les différents éléments du programme PdM qui sont intégrés pour aider aux décisions de maintenance.

*Source :Augustine DiGiovanni, Vice-Président CSI Services, Optimisation de la maintenance en intégrant les technologies et le changement de processus

Figure 2 : éléments d'un programme PdM.

Les concepts clés de PdM sont :

- Combiner toutes les informations

- Analyser les informations relatives à la dégradation des équipements

- Déterminer les actions correctives

- Algorithmes de prédiction

- Déterminer quand prendre des mesures correctives

- Action de retour d'information prise pour l'historique de maintenance et/ou l'analyse des causes profondes des défaillances

- Soyez proactif.

1.5 Maintenance proactive

La maintenance proactive, en termes généraux, englobe toutes les tâches utilisées pour prévoir ou prévenir les pannes de l'équipement. Pour être plus précis, il existe deux directions de travail.

- Changez la panne réactive en panne proactive en évitant les conditions sous-jacentes qui conduisent aux pannes et à la dégradation de la machine. La maintenance proactive se concentre sur l'analyse de la cause première, et pas seulement des symptômes. Il cherche à prévenir ou à corriger la défaillance à partir de la source après avoir identifié la cause première. L'un des exemples les plus populaires de maintenance proactive concerne les maladies cardiaques dans le corps humain. Pour la maintenance réactive, la réponse ne sera prise qu'après l'envoi du patient aux urgences de l'hôpital. Pour l'entretien préventif, le patient peut subir un pontage ou une greffe suivie d'examens continus. Pour la maintenance prédictive, les maladies cardiaques peuvent être détectées à l'aide d'un électrocardiogramme ou d'une technologie à ultrasons et peut-être de l'installation d'un dispositif de surveillance continue. Pour un entretien proactif, le contrôle de la maladie impliquerait une surveillance du cholestérol et de la pression artérielle ainsi qu'un contrôle de l'alimentation.

- Renvoyez les informations de maintenance au service de conception et d'exploitation. La prévention des défaillances doit également être menée dans le département de conception et d'exploitation. Le travail de l'équipe de maintenance n'est pas seulement de réparer une machine ou de changer des pièces, mais elle doit également aider en suggérant comment améliorer la conception et le fonctionnement d'une machine afin que les pannes soient évitées de manière proactive.

Il y a encore un débat sur l'efficacité et la vitesse de réponse aux pannes de la maintenance proactive, mais il ne fait aucun doute qu'il y a eu un manque de communication entre la maintenance et la conception

1.6 Auto-maintenance

L'auto-maintenance est une nouvelle méthodologie de conception et de système. Une machine autonome peut se surveiller et s'autodiagnostiquer, et en cas de panne ou de dégradation, elle peut toujours conserver ses fonctions pendant un certain temps. Une machine auto-entretenue n'appartient pas au concept de maintenance physique conventionnel, mais plutôt au concept de maintenance fonctionnelle. La maintenance fonctionnelle vise à récupérer la fonction requise d'une machine déprédatrice en échangeant des fonctions, tandis que la réparation traditionnelle (maintenance physique) vise à récupérer l'état physique initial en remplaçant les composants défectueux, en nettoyant, etc. La façon de remplir la fonction d'auto-maintenance est en ajoutant de l'intelligence à la machine, la rendant suffisamment intelligente pour la maintenance fonctionnelle. En d'autres termes, l'auto-maintenance serait ajoutée à une machine existante en tant que système de raisonnement intégré supplémentaire.

Une autre approche système pour créer la capacité d'auto-entretien consiste à ajouter la fonction de déclenchement en libre-service à une machine. La machine s'auto-surveillera, s'autodiagnostiquera et déclenchera automatiquement la demande de service avec des exigences de maintenance détaillées et claires. La tâche de maintenance est toujours effectuée par une équipe de maintenance, mais l'intégration sans faille de la machine, du calendrier de maintenance, du système de répartition et du système de gestion des stocks réduira au maximum les coûts de maintenance et augmentera la satisfaction du client au plus haut niveau.

2. Où sommes-nous actuellement?

La plupart des industries manufacturières traditionnelles luttent encore pour réduire la nature anti-incendie de leurs tâches de maintenance. Un grand constructeur automobile américain a un personnel de maintenance compris entre 15 000 et 18 000, dans toutes ses usines combinées. Selon eux, « 85 à 90 % [de leurs travaux d'entretien] sont des travaux de crise » (pannes). Certaines autres entreprises ont déjà adopté avec succès le programme de maintenance préventive dans leurs usines. Une entreprise de fourniture de pièces détachées automobiles a déclaré que près de 80 pour cent de ses tâches de maintenance sont des travaux de maintenance programmés et seulement 20 pour cent sont des opérations de lutte contre les incendies. Pour la plupart des industries manufacturières, le rapport idéal entre le travail planifié et le travail non planifié est de 19:1, ce qui est considéré comme « de classe mondiale » par beaucoup d'entre eux. Donc, si une entreprise atteint déjà un niveau de maintenance programmée de 90 % ou plus, du point de vue des économies de coûts et de l'amélioration de la productivité, est-ce suffisant ? En fait, le point clé ici est de savoir si 90 % de la maintenance planifiée est nécessaire, ce qui nous amène à notre principal sujet de discussion :passer de la maintenance préventive à la maintenance prédictive.

2.1 Passer de la maintenance réactive et préventive à la maintenance prédictive

Maintenance réactive, effectuée uniquement lorsque l'équipement tombe en panne, cela entraîne à la fois des coûts de production élevés et d'importants temps d'arrêt de service causés par des pannes d'équipement et de processus. La maintenance préventive est destinée à éliminer les pannes de machines ou de processus et à réduire les temps d'arrêt en programmant les opérations de maintenance quel que soit l'état réel d'une machine ou d'un processus. Les intervalles de maintenance préventive sont déterminés à l'aide de la théorie de la fiabilité et des informations sur le cycle de vie de la machine ou du processus.

Cette pratique entraîne souvent une perte de productivité inutile soit parce que la maintenance est effectuée lorsque le processus ou la machine fonctionne encore à un niveau acceptable, soit parce que des pannes imprévues se produisent avant que les opérations de maintenance programmées ne soient effectuées. D'après un Magazine Forbes étude, un dollar sur trois dépensé en maintenance préventive est gaspillé. Un important centre de révision rapporte que « 60 % des pompes hydrauliques envoyées pour être reconstruites n'avaient rien de mal avec elles ». Ces inefficacités sont le résultat d'une maintenance effectuée conformément à un calendrier (travail fixe et approximatif) par opposition à l'état et aux besoins réels de la machine (flexible et dynamique). Ainsi, même si nous avons déjà atteint un niveau de maintenance préventive presque parfait, son coût représente toujours une part importante des dépenses totales d'exploitation, et laisse beaucoup de place à l'amélioration et aux économies de coûts. Par conséquent, sur les marchés contemporains, il devient de plus en plus important de prévoir et de prévenir les défaillances en fonction du comportement actuel et passé d'un équipement, garantissant ainsi sa maintenance uniquement lorsque cela est nécessaire et exactement lorsque cela est nécessaire.

L'entretien préventif a toujours été comparé au programme d'entretien d'une automobile. Si vous changez l'huile de votre voiture tous les 3 000 milles, qu'elle en ait besoin ou non, vous suivez une politique d'entretien préventif. La maintenance prédictive consiste à échantillonner l'huile de temps en temps, à vérifier tout changement dans ses caractéristiques et à prévoir le moment où votre véhicule doit être réparé. Vous découvrirez peut-être que vous devez changer l'huile plus souvent, ou vous pouvez continuer à conduire pendant mille milles supplémentaires sans la changer. En utilisant cette technique d'entretien plus précise, non seulement vous prendrez mieux soin de votre automobile, mais vous réduirez également les coûts en évitant les entretiens inutiles.

Pour ces raisons, nous proposons un changement de paradigme des approches traditionnelles de détection et de quantification des défaillances vers une approche centrée sur la détection, la quantification et prédire la dégradation des performances d'un processus, d'une machine ou d'un service. La dégradation des performances est un signe avant-coureur d'une défaillance du système, elle peut donc prédire des performances inacceptables du système (dans un processus, une machine ou un service) avant qu'elle ne se produise. La pratique traditionnelle d'échec et de réparation peut ainsi être remplacée par le nouveau processus de prévision et d'empêchement.

2.2 Les avantages de la maintenance prédictive

Les avantages de la maintenance prédictive peuvent être classés comme suit :

1. Améliorer la productivité

- Minimise ou élimine les temps d'arrêt coûteux et augmente le temps de disponibilité rentable.

- Réduit la maintenance imprévue :les réparations peuvent être effectuées à des moments qui affectent le moins la production.

- Optimise les performances des machines :les machines fonctionnent toujours conformément aux spécifications.

- Réduit le temps nécessaire pour effectuer les réparations des machines - un préavis de l'état des machines permet une organisation plus efficace du processus de réparation.

- Réduit les heures supplémentaires nécessaires pour compenser la perte de production due à des machines en panne ou peu performantes.

- Augmente la vitesse à laquelle les machines peuvent être actionnées, si cela est souhaitable.

- Augmente la facilité d'utilisation des machines.

2. Réduisez les coûts globaux

- Réduit les réparations inutiles des machines :les machines ne sont réparées que lorsque leurs performances ne sont pas optimales.

- Réduit les stocks de pièces de rechange :de nombreuses pièces peuvent être achetées juste à temps pour les réparations à effectuer lors des arrêts programmés des machines.

- Réduit la dépréciation de l'investissement en capital causée par un mauvais entretien des machines :des machines bien entretenues durent plus longtemps et fonctionnent mieux.

- Réduit la consommation électrique excessive causée par les performances inefficaces des machines - économise de l'argent sur les besoins en énergie.

- Réduit le besoin d'équipements de secours ou d'espace au sol supplémentaire pour couvrir les temps d'arrêt excessifs - moins d'investissement en capital requis pour l'équipement ou l'usine.

3. Meilleure relation client et niveau satisfaisant

- Réduit le nombre de clients insatisfaits ou perdus en raison d'une mauvaise qualité. Avec des performances de machine moins qu'optimales, la qualité souffre toujours.

- Le service juste à temps réduit le temps d'attente et les temps d'arrêt des clients.

- Possibilité d'identifier la demande de service avant que les clients ne remarquent le problème.

- Réduit les pénalités résultant des retards de livraison causés par des machines en panne ou peu performantes.

- Réduit les réclamations au titre de la garantie en raison de la mauvaise qualité des produits causée par des machines peu performantes.

4. Augmente la sécurité des machines

- Réduit les blessures causées par des machines peu performantes.

- Réduit les pénalités de sécurité imposées à une entreprise pour des machines dangereuses.

- Réduit les primes d'assurance, car des machines bien entretenues augmentent la sécurité.

2.3 Exigences pour la maintenance prédictive

Afin de mettre en œuvre la technologie de maintenance prédictive, deux investissements doivent être envisagés par le groupe de gestion :

- Investissement dans des équipements de surveillance conditionnelle et de diagnostic.

- Investissement dans la formation du personnel

3. Méthodologies de maintenance prédictive

3.1 Surveillance conditionnelle et évaluation des performances

La base de la maintenance prédictive est la surveillance conditionnelle. Sans vérifier en permanence l'état de fonctionnement d'une machine et suivre sa tendance à la dégradation, il est impossible d'établir un plan de maintenance prédictif précis.

Il existe des dizaines de technologies de maintenance prédictive construites sur la base de la surveillance basée sur les conditions ou du mécanisme de test constant, et certaines sont devenues des normes dans de nombreuses industries. Ces technologies standard et largement utilisées comprennent l'analyse des vibrations, l'analyse de l'huile, l'analyse des particules d'usure, les ultrasons, la thermographie et l'analyse des émissions acoustiques. Le tableau suivant montre comment les professionnels de la maintenance ont traditionnellement utilisé ces technologies prédictives pour différentes applications.

Méthode de détection

Mode échec

Equipement

Analyse des vibrations

Déséquilibre

Désalignement

Défaut de roulement

Défaut d'équipement

Turbulences

Machines tournantes

Analyse des particules d'huile et d'usure

Défaillance de lubrification

Usure anormale

Composant Mécanique

Échographie

Cavitation

Détection de fuite

Connexion lâche

Décharge Corona

Défaut de roulement

Pompe hydraulique

Système Air/Vapeur/Aspirateur

Distribution électrique

Appareillage électrique et transmission aérienne

Roulement

Thermographie

Composant chaud anormal

Composant électrique

Composant Mécanique

Composant structurel

Émission acoustique

Analyse

Fissure de contrainte

Confinement

et équipement de transfert

Analyse des vibrations est principalement utilisé avec des machines tournantes pour détecter des problèmes tels que des défauts de roulement, des conditions de déséquilibre et un désalignement. Avant l'utilisation de l'analyse des vibrations, les techniciens de maintenance devaient attendre qu'un roulement ne réalise pas qu'il y avait un problème. En utilisant l'analyse des vibrations, cependant, des lectures périodiques peuvent être prises et enregistrées. Le personnel de maintenance peut ensuite comparer ces lectures aux lectures de base. Lorsque l'usure atteint un certain niveau, le roulement est programmé pour être remplacé avant qu'il ne tombe en panne. Cela réduit la quantité de maintenance réactive et garantit que le remplacement se produit avec un impact minimal sur le calendrier de production ou d'installation. Dans les grandes machines tournantes, les systèmes de surveillance de l'état en ligne ont été largement adoptés. Les informations sur les vibrations de chaque section de roulement sont collectées et les performances actuelles de la machine sont évaluées sur cette base. De plus, la maintenance future est planifiée en fonction de cette évaluation et de sa prédiction des performances de la machine. De cette façon, la machine ne serait ouverte que lorsque cela est vraiment nécessaire.

L'analyse des vibrations est également utilisée pour diagnostiquer certains problèmes non mécaniques dans les systèmes hydrauliques et les défauts de pompage ou d'excitation de fluide dans les gros compresseurs centrifuges. Par exemple, des restrictions ou des perturbations dans un système de gestion des fluides créent des turbulences et des signatures vibratoires uniques qui peuvent aider à identifier un problème.

Échographie est principalement utilisé pour la détection de fuites, en particulier pour les fuites de vapeur et d'air. Ces fuites peuvent être coûteuses et pourtant de nombreuses entreprises les laissent passer inaperçues.

Les applications courantes des ultrasons incluent la détection de fuites pour les systèmes pneumatiques et autres systèmes à gaz, les systèmes de vide, les joints et les joints et les purgeurs de vapeur. Les ultrasons détectent également les soufflages de soupapes et constituent également le moyen le plus courant de détecter les problèmes de cavitation dans les pompes hydrauliques.

Les ultrasons sont également utilisés pour les inspections d'appareillages électriques et de lignes de transmission aériennes, où l'inspection de routine est longue et dangereuse. Ces zones sont surveillées pour la décharge corona, et lorsque les instruments « entendent » la décharge, les techniciens peuvent rapidement trouver le problème avec peu de temps perdu. Ainsi, les techniciens sont capables de détecter les petits problèmes avant qu'ils ne deviennent critiques et provoquent une panne de l'équipement.

Analyse de l'huile et des particules d'usure sont deux technologies différentes qui sont largement utilisées pour détecter les défauts liés à la lubrification. L'analyse de l'huile détermine l'état d'un lubrifiant. L'analyse des particules d'usure détermine l'état de l'équipement en fonction de la concentration de particules d'usure dans le lubrifiant.

Par exemple, considérons un carter d'engrenage qui montre des signes d'usure anormale (par exemple, du bruit ou une surchauffe). Un échantillon d'huile pourrait être vérifié pour les particules d'usure. Compte tenu des types et de l'état des particules trouvées, il est possible d'isoler un certain nombre de problèmes possibles et leurs causes (par exemple, le fonctionnement de l'équipement au-delà de la vitesse ou de la capacité de conception ou une défaillance du filtre). Une fois le problème identifié, l'action de maintenance appropriée peut être programmée, encore une fois avec un impact minimal sur les opérations ou l'installation.

Certaines applications uniques impliqueront l'analyse d'un lubrifiant lui-même ou des particules d'usure dans le lubrifiant. Par exemple, des particules d'usure peuvent apparaître lorsque la lubrification est insuffisante. « Lubrification insuffisante » ne signifie pas nécessairement l'absence de lubrifiant dans un système. Le système de lubrification sur un entraînement fermé, par exemple, pourrait avoir une buse de pulvérisation obstruée, empêchant une lubrification appropriée d'atteindre une zone difficile à inspecter. Alors que la partie visible de l'entraînement peut être correctement lubrifiée, l'autre zone qui manque de lubrification produirait des particules d'usure qui indiquent cette condition. Les échantillons peuvent également indiquer des conditions telles qu'une défaillance des additifs, une contamination du lubrifiant ou une charge excessive qui dépasse la valeur nominale du lubrifiant.

Thermographie est principalement utilisé pour localiser les composants électriques qui sont plus chauds que la normale. Une telle condition indique généralement une usure ou un desserrement. Ainsi, la thermographie permet aux techniciens d'effectuer la maintenance uniquement sur les composants électriques qui nécessitent une attention sans exiger que tous les composants reçoivent le même niveau d'attention.

Dans les services publics, par exemple, le couple correct est essentiel sur les composants électriques pour garantir qu'aucune chaleur n'est générée par une connexion lâche. Avant la thermographie, il était nécessaire que chaque connexion dans un panneau de commande soit vérifiée manuellement pour le bon couple. En utilisant la thermographie, seules les connexions qui sont chaudes reçoivent l'attention. Cela réduit le personnel nécessaire pour effectuer la maintenance préventive sur les connexions.

D'autres applications incluent la surveillance du câblage extérieur, comme les lignes de transmission aériennes, qui s'usent en raison des conditions environnementales. La thermographie sert également à mesurer les températures des transformateurs pour trouver des problèmes signalés lorsque certaines zones sont plus chaudes que d'autres. De plus, il prend en charge la maintenance dans les industries qui ont des processus à haute température. La technologie aide à localiser les zones où le matériau réfractaire s'use et permet des réparations avant des défaillances catastrophiques.

Une autre application moins utilisée pour la thermographie est la vérification de l'alignement des couplages sans arrêts majeurs de l'équipement. Lorsqu'un accouplement mal aligné tourne, il génère de la chaleur. Plus la différence de température est grande, plus le désalignement est important. En utilisant la thermographie, le personnel de maintenance peut observer l'élévation de température à travers un couplage. Certaines entreprises ont utilisé cette technique assez longtemps pour développer des profils d'échauffement pour chaque type de couplage. En utilisant ce profil, ils peuvent déterminer le degré de désalignement (pas dans quel plan il se trouve). Ensuite, les techniciens peuvent planifier de manière proactive le couplage pour le réalignement.

Émission acoustique (AE) analyse est la classe de phénomènes par lesquels une onde élastique, dans la gamme ultrasonore généralement comprise entre 20 kilohertz et 1 mégahertz, est générée par la libération rapide d'énergie de la source à l'intérieur d'un matériau. L'onde élastique se propage à travers le solide jusqu'à la surface, où elle peut être enregistrée par un ou plusieurs capteurs. Le capteur est un transducteur qui convertit l'onde mécanique en un signal électrique. De cette manière, des informations sur l'existence et l'emplacement de sources sonores possibles sont obtenues. La base des méthodes quantitatives est une technique de localisation pour extraire les coordonnées source des événements AE aussi précisément que possible.

L'analyse AE diffère du test par ultrasons, qui sonde activement la structure. L'analyse AE écoute les émissions des défauts actifs et est très sensible à l'activité des défauts lorsqu'une structure est chargée au-delà de sa charge de service dans un test d'épreuve.

L'analyse AE est une méthode utile pour l'étude des dommages locaux dans les matériaux. L'un des avantages qu'elle présente par rapport aux autres techniques d'END est le potentiel qu'elle a de pouvoir observer les processus endommagés pendant toute l'histoire de la charge sans aucune perturbation de l'échantillon.

L'analyse AE est utilisée avec succès dans un large éventail d'applications, notamment :la détection et la localisation de défauts dans les récipients sous pression ou de fuites dans les réservoirs de stockage ou les systèmes de tuyauterie, la surveillance des applications de soudage, les processus de corrosion, les décharges partielles de composants soumis à haute tension et l'élimination des revêtements protecteurs. Les domaines dans lesquels la recherche et le développement d'applications AE sont actuellement poursuivis, entre autres, sont la surveillance des processus et la surveillance globale ou locale à long terme des structures de génie civil (par exemple, ponts, pipelines, plates-formes offshore, etc.). Un autre domaine où de nombreuses applications AE ont été publiées est celui des composites polymère-matrice renforcés de fibres, en particulier des pièces ou des structures renforcées de fibres de verre (par exemple, des pales de ventilateur). Les systèmes AE ont également la capacité de détecter les signaux acoustiques créés par les fuites.

L'inconvénient de l'analyse AE est que les systèmes AE commerciaux ne peuvent qu'estimer qualitativement l'ampleur des dommages causés au matériau et approximativement la durée de vie des composants. Par conséquent, d'autres méthodes d'END sont encore nécessaires pour effectuer des examens plus approfondis et fournir des résultats quantitatifs. De plus, les environnements de service sont généralement très bruyants et les signaux AE sont généralement très faibles. Ainsi, la discrimination du signal et la réduction du bruit sont très difficiles, mais extrêmement importantes pour des applications AE réussies.

3.2 Agent de surveillance

Actuellement, l'approche de maintenance basée sur l'état (CBM) courante consiste à estimer l'état actuel d'une machine sur la base de la reconnaissance d'indications de défaillance. Récemment, plusieurs techniques de CBM prédictives au sein de ce paradigme centré sur la défaillance ont été proposées. Nonobstant ces approches, la mise en œuvre des techniques CBM prédictives susmentionnées nécessite une expertise et une connaissance préalable de la machine ou du processus évalué, car les modes de défaillance correspondants doivent être connus afin d'évaluer les performances de la machine ou du processus actuel. Pour cette raison, les méthodes CBM susmentionnées sont spécifiques à l'application et non robustes.

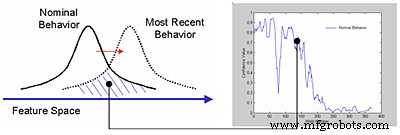

Le Center for Intelligent Maintenance Systems a proposé un nouveau paradigme CBM pour l'évaluation et la prédiction des performances basé sur Watchdog Agent. Cette nouvelle approche est basée sur l'utilisation des informations relatives aux performances obtenues à partir des signatures extraites de plusieurs entrées de capteurs via des techniques génériques de traitement du signal, d'extraction de caractéristiques et de fusion de capteurs. L'évaluation des performances dans ce cas est effectuée sur la base de la mise en correspondance des signatures représentant les performances les plus récentes avec celles observées pendant le comportement normal du système. Une correspondance étroite entre ces signatures indiquerait de bonnes performances, tandis qu'une plus grande disparité entre elles indiquerait une dégradation des performances et la nécessité d'une maintenance.

Étant donné qu'aucune donnée de défaillance n'est nécessaire pour que cette technique CBM soit opérationnelle et que la nature des méthodes employées est générique, le besoin de connaissances spécialisées est considérablement réduit. Cependant, si des données de défaillance décrivant certains modes de défaillance sont disponibles, les signatures de processus les plus récentes peuvent également être comparées à ces signatures liées à la défaillance, la correspondance résultante contenant des informations de diagnostic importantes.

Figure 3 illustrates this CBM technique centered on describing and quantifying the process degradation instead of process failure. Finally, historical behavior of process signatures can be utilized to predict their behavior and thus forecast the process performance. Based on the forecasted performance, proactive maintenance is possible through the prediction of process degradation and prevention of potential failure before it occurs. Thus, the Watchdog Agent is enabled to yield the information about when unacceptable system performance will occur, why the performance degradation occurred and what component in the system needs to be maintained. This information will ultimately lead to optimal maintenance policies and actions that will proactively prevent downtime.

This entire infrastructure of multi-sensor performance assessment and prediction could be even further enhanced if Watchdog Agents mounted on identical products operating under similar conditions could exchange information and thus assist each other in building a world model. Furthermore, this communication can be used to benchmark the performance of “brother-products” and thus rapidly and efficiently identify underperforming units before they cause any serious damage and losses. This paradigm of communication and benchmarking between identical products operating in similar conditions is referred to as the “peer-to-peer” (P2P) paradigm. Figure 8 illustrates the aforementioned Watchdog Agent functionalities supported by the P2P communication and benchmarking paradigm.

Figure 3:Performance assessment based on the overlap between signatures.

According to the standard for Open System Architecture for Condition-Based Maintenance (OSA-CBM), a typical CBM system consists of the following seven layers:

• Sensor module

• Signal processing

• Condition monitoring

• Health assessment

• Prognostics

• Decision-making support

• Presentation

The Watchdog functionality expands this standard topology to a multi-sensor level and realizes sensory processing, condition monitoring, health assessment and prognostics layers of the CBM scheme. The sensors and decision making layers within an Intelligent Maintenance System are realized outside the Watchdog Agent.

Conclusion

In today’s competitive market, production costs, lead time and optimal machine utilization are crucial issues for companies. Near-zero-downtime is the goal for a maintenance crew to maintain a company’s throughput and high productivity. Reactive maintenance, performed only when equipment fails, results in both high production costs and significant service downtime caused by equipment and process breakdowns. Preventive maintenance is intended to eliminate machine or process breakdowns and downtimes through maintenance operations scheduled regardless of the actual state of the machine or process. Therefore, in contemporary markets, it becomes increasingly important to predict and prevent failures based on the current and past behavior of the equipment, thus ensuring its maintenance only when needed and exactly when needed.

For these reasons, the shift from the traditional reactive maintenance and preventive maintenance to predictive maintenance should be the development direction of maintenance technology. Based on the condition-based monitoring technology, the traditional fail-and-fix practice can and eventually must be replaced by the new predict-and-prevent paradigm.

About the authors:

Hai Qiu and Jay Lee help direct the NSF Industry/University Cooperative Research Center on

Intelligent Maintenance Systems (IMS) at the University of Cincinnati. To learn more, visit www.imscenter.net.

References:

- Sandy Dunn, Condition monitoring in the 21 st century, http://www.plant-maintenance.com/articles/ConMon21stCentury.shtml

- Plant Maintenance Resource Center , 2002 Condition Monitoring Survey Results, http://www.plant-maintenance.com/articles/condition-monitoring-survey-02.shtml

- Robert J., Maintaining the bottom line, http://www.ecmweb.com/ar/electric_maintaining_bottom_line/

- J S Rao, Vibratory Condition Monitoring of Machines, CRC press 2000, ISBN 0849309379

- Bertele, Otto V. "Why Condition Monitor?" 3rd International Conference on Condition Monitoring. October 15-16, 1990.

- Bengtsson, M., 2002, Condition Based Maintenance on Rail Vehicles”, IDPMTR 02:06.

- Chris Davies, The use of Information Systems in Fault Diagnosis, http://www.bin95.com/download/Information_Systems_in_Fault_Diagnosis.pdf

- Don Fitchett, What is the True Downtime Cost (TDC)?, http://www.afestlouis.org/Download/True_Downtime_Cost.pdf

- L.Swanson, The impact of new production technologies on the maintenance function:an empirical study., International journal of production research, vol.37, No.4, pp849-869, 1999.

- Andy Foerster, A new age of remote monitoring and control, http://www.ecmweb.com/ar/electric_new_age_remote/

- Mark Lamendola, What’s new in remote predictive monitoring, http://www.ecmweb.com/ar/electric_whats_new_remote/

- SpectraQuest, Inc. http://www.spectraquest.com/

- Haynes, C J, Scheduling power plant maintenance using performance data, ASME paper 86-JPGC-PWR-63

- Ray Beebe, predictive maintenance by performance monitoring of plant, http://www.goldson.free-online.co.uk/techart/MFPT52.htm

- Michael V. Brown, Applying the predictive approach, http://www.newstandardinstitute.com

- William C. Worsham, Is preventive maintenance necessary?, http://www,reliability.com/articles/article37.htm

- Christer Idhammar, CMMS and preventive maintenance, http://www.idcon.com/articles/cmms.htm

- Susan Owen, Proactive power monitoring enhances preventive maintenance, http://www.ecmweb.com/ar/electric_proactive_power_monitoring/

- What is Proactive Maintenance, http://www.maintenanceresources.com/ReferenceLibrary/OilAnalysis/oa-what.htm

- James C. Fitch, P.E., Proactive Maintenance can Yield More than a 10-Fold Savings Over Conventional Predictive/Preventive Maintenance Programs, http://www.maintenanceresources.com/ReferenceLibrary/OilAnalysis/oa-pm.htm

- Daryl Mather, Fundamentals of Maintenance Planning:Planning and Scheduling, http://www.maintenanceworld.com/Articles/Mather/planning_scheduling.htm

- Dibyendu De, Productivity Improvement Through Operational Reliabilty and Knowledge Workers, http://www.maintenanceworld.com/Articles/Dibyendu/deb1.htm

- Plant Maintenance Resource Center , Maintenance Benchmarking Database:Overall Results, http://www.plant-maintenance.com

- Augustine DiGiovanni, Maintenance Optimization by Integrating Technologies and Process Change, http://www.compsys.com/enews/knewspro.nsf/v/ADIT-55JN86

- The Benefits of Predictive Maintenance:A-Z, http://www.maintenanceresources.com/ReferenceLibrary/PredictiveMaintenance/tbopm.htm

- Robert Edae, The importance of predictive maintenance, http://www.newsteel.com/features/NS9709f5.htm

- Lee, J. &Wang, Ben, (1999) Computer-aided Maintenance:methodologies and practices, Kluwer Academic Publishing.

- Lee, J. 1995. Machine performance monitoring and proactive maintenance in computer integrated manufacturing:Review and perspective. International Journal for Computer Integrated Manufacturing 8(5):370–380.

- NSF I/ UCRC Center for Intelligent Maintenance Systems, http://www.imscenter.net

- D. Djurdjanovic, J. Ni and J. Lee, “Time-Frequency Based Sensor Fusion in the Assessment and Monitoring of Machine Performance Degradation”, to appear in the Proc. of 2002 ASME Int. Mechanical Eng. Congress and Exposition, paper number IMECE2002-32032

- Thurston, M. and Lebold, M., 2001, “OpenStandards for Condition Based Maintenance and Prognostic Systems”, Pennsylvania State University, Applied Research Laboratory.

Entretien et réparation d'équipement

- Meilleurs performances en maintenance et fiabilité

- Travail d'équipe, planification et planification

- Les détails comptent pour la maintenance et la fiabilité

- Coût et valeur de remplacement estimée

- Fournisseurs de maintenance et de fiabilité :attention aux acheteurs

- 5 règles d'exploitation et de maintenance en partenariat

- La norme décrit l'inspection et l'entretien du CVC

- UT renomme le programme en Centre de fiabilité et de maintenance

- TOTAL développe une stratégie de maintenance et d'inspection