Un exercice de diagnostic pour résoudre les problèmes de l'usine

Dans toutes les entreprises manufacturières, il va sans dire qu'il y a des problèmes. Le travail du leadership devrait être de créer un environnement qui permet et soutient la résolution de problèmes au niveau le plus bas de l'organisation. Le travail des managers consiste à résoudre les problèmes importants/systémiques et à permettre aux employés de l'atelier de résoudre bon nombre des petits problèmes qui surviennent quotidiennement.

Ce que vous voyez dans la plupart des entreprises, cependant, ce sont des managers travaillant au moins un niveau en dessous de leur titre, essayant de résoudre des problèmes qui devraient être résolus à des niveaux inférieurs. Les employés sont autorisés à faire passer les problèmes au niveau supérieur pour résolution. Le comportement humain montre qu'une fois que quelqu'un vous a parlé d'un problème, il se sent mieux et cela devient alors votre problème à résoudre.

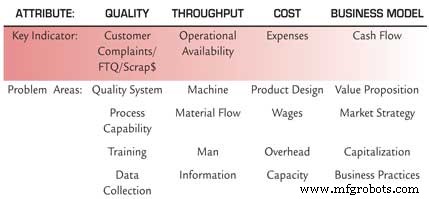

Ce tableau est une aide pour vous aider à définir et à résoudre les problèmes de l'usine.

L'un des principaux défis est de savoir comment amener votre équipe à réfléchir - plutôt que de simplement faire son travail - et, plus important encore, comment les amener à réfléchir à ce que vous voulez qu'elles pensent (problèmes commerciaux).

Le meilleur moyen est de leur poser des questions, de leur permettre de répondre et de leur donner les ressources et la responsabilité de mettre en œuvre la solution. C'est plus facile à dire qu'à faire, mais le résultat positif de cet effort est au cœur du système de production Toyota, où des centaines de problèmes sont identifiés et résolus chaque jour par des centaines de personnes.

Dans la plupart des entreprises, les ressources à appliquer à la résolution de problèmes sont limitées, à la fois du point de vue du temps dont les gens disposent pour y travailler et du capital disponible à consacrer à leur résolution. Par conséquent, l'identification du problème devient la clé. Comment savoir où est le problème ? Comment savoir quel est le bon problème à résoudre ? Comment savoir quel est le bon outil ou processus pour le résoudre ?

La meilleure façon de commencer est de créer un environnement de travail visuel qui rend les problèmes très faciles à voir. Cela nécessite :la création d'une norme, la rendre visible, puis un audit régulier de la norme. Être capable de surveiller ce qui est bon, ce qui est mauvais et ce qui est une condition anormale par rapport à une condition normale est la clé pour les améliorer.

Parfois, trop de métriques sont mesurées, mais dans une entreprise de fabrication, les plus importantes se répartissent en quatre catégories :la qualité, le débit, le coût et votre modèle commercial.

Sur cette page se trouve un tableau qui peut vous aider à identifier un problème, puis à identifier où rechercher les causes et solutions potentielles. Sous chaque attribut principal se trouve un indicateur clé (métrique) qui, s'il est utilisé correctement, devrait vous permettre de surveiller l'état de santé dans chaque aspect de la performance de votre entreprise.

Lorsque vous commencez le diagnostic, il est préférable de commencer du côté gauche et de se déplacer vers la droite. Une fois qu'un problème est identifié, l'étape suivante consiste à comprendre ses limites et sa cause profonde. Comme l'a dit un jour le patron Kettering, "un problème bien défini est un problème à moitié résolu."

Étant donné que la qualité est toujours votre point de levier le plus élevé, ce devrait être le point de départ. Lorsque vous améliorez la qualité, vous obtenez au moins quatre avantages :la satisfaction du client, la productivité, les coûts et, dans de nombreux cas, une sécurité améliorée.

Les meilleures mesures à surveiller en tant qu'indicateurs de qualité sont :la qualité initiale, les dollars perdus et les réclamations ou retours des clients. Si ces indicateurs montrent des résultats médiocres dans le domaine de la qualité, le tableau répertorie certains des meilleurs endroits pour commencer à chercher vos lacunes.

Avez-vous un système qualité ? Votre processus est-il capable (cpk) ? Vos employés sont-ils formés ? Collectez-vous et surveillez-vous les données d'entrée et les attributs de sortie clés ? Les réponses à ces questions vous mèneront généralement à des outils tels que des plans de contrôle, la correction des erreurs ou l'une des nombreuses méthodologies de résolution de problèmes.

Si vous maîtrisez la qualité de votre opération et que vous rencontrez toujours des problèmes, vous devez vous déplacer de gauche à droite sur le graphique et commencer à vous concentrer sur le débit. L'indicateur de débit le plus courant est la disponibilité opérationnelle.

Le processus peut-il fournir la sortie pour laquelle il a été acheté ? Ceci est toujours directement lié à la disponibilité du processus. Si votre équipement ne fonctionne pas aux niveaux évalués, vous devez commencer à chercher pourquoi il ne fonctionne pas. Y a-t-il des pannes mécaniques ? Le processus est-il à court de matériel ? Le processus exécute-t-il la bonne tâche au bon moment ? Les opérateurs utilisent-ils des méthodes de travail efficaces ? Y a-t-il de longs changements? Les réponses à ces questions vous mèneront à des outils tels que la maintenance productive totale, le travail standard pour les opérateurs, les systèmes de traction et l'échange de matrices en une minute (SMED).

Au fur et à mesure que vous démontrez l'excellence opérationnelle en termes de qualité et de débit, vous devez continuer à vous déplacer sur le graphique plus loin vers la droite. À ce stade, si vos coûts de fabrication sont encore trop élevés, il peut y avoir des problèmes sous-jacents qui doivent être résolus.

Le plus simple à corriger serait les frais généraux excessifs. Ou, vous devrez peut-être vous attaquer à des problèmes plus difficiles, comme un ensemble de salaires et d'avantages sociaux non compétitif pour votre industrie. Ou, vous n'avez peut-être pas mis en capacité par incréments qui vous permettent de suivre efficacement la courbe de demande de vos clients.

Un autre endroit à regarder est la conception du produit. Il peut être sacré et difficile à changer pour de nombreuses raisons, mais a-t-il été conçu pour être manufacturé ? Ou y a-t-il trop de prolifération de modèles au début du processus ?

Et enfin, nous passons à une trésorerie faible, ce qui nécessite un regard fondamental sur votre modèle économique. Cela exige davantage une orientation commerciale, qui est différente de la perspective opérationnelle utilisée pour les attributs précédents. Si votre produit et votre processus sont conçus et exploités efficacement, mais que votre trésorerie est négative, vos problèmes se situent généralement à l'extérieur de l'usine.

Vous devez réexaminer la proposition de valeur de base de votre entreprise en ce qui concerne le marché. Quelle est la valeur du produit pour votre client ? Êtes-vous en retard sur le marché? Vous avez surcapitalisé votre entreprise et êtes écrasé par le service de la dette chaque mois ? Avez-vous de mauvaises pratiques commerciales en ce qui concerne les conditions générales, la facturation et les créances ? Devriez-vous fabriquer ou acheter ? Aucun de ces problèmes n'est facile à résoudre, mais si vous suivez le tableau, vous vous déplacerez vers votre zone à problème par le processus d'élimination.

Disposer de bons indicateurs pour surveiller l'état de santé de votre entreprise est essentiel. Les problèmes d'atelier/opérationnels doivent toujours être résolus de gauche à droite. Les problèmes de direction/commerciale doivent être résolus de la droite vers la gauche.

Il est facile pour la haute direction de sélectionner les problèmes opérationnels, mais le défi consiste à soutenir un environnement de résolution de problèmes, avec de nombreux résolveurs de problèmes travaillant sur les bons problèmes. Ce tableau vous aidera à déterminer l'identité de votre (vos) problème(s).

Curtiss Quirin est le directeur des opérations de l'usine de production de The Stanley Works à Indianapolis. Vous pouvez le contacter à curtiss.quirin@sbcglobal.net .

Le département La fiabilité en action présente des études de cas et des articles soumis par nos lecteurs.

Entretien et réparation d'équipement

- Présentation d'une usine fiable

- Anniversaires et récompenses

- Direction de la maintenance, partie 4

- Pas l'usine Chrysler de ton père

- Considérez-moi comme un entremetteur

- 6 techniques pour mettre votre usine à l'épreuve des erreurs

- ÉTUDE DE CAS – SOLUTIONS DE RÉPARATION DEPUIS L'USINE :LES PETITES pièces Charmilles causent de GROS problèmes

- Qu'est-ce que l'entretien des plantes ?

- Comment résoudre les problèmes courants liés aux portes d'entrepôt