Votre déclencheur d'effort RCA est-il heureux ?

La plupart des environnements de travail sont de nature réactive. Il y a toujours plus de travail à faire en une journée qu'il n'y a de temps pour travailler. Cela est dû à des changements inattendus dans l'environnement de travail qui obligent les employés à réagir immédiatement et sans préparation pour ramener leur environnement au statu quo.

Pour cette raison, certaines entreprises ont choisi d'effectuer une analyse des causes profondes de ces événements inattendus. Lorsqu'il traite d'un point de vue réactif, la direction initiera un déclencheur qui exécutera la performance d'une analyse des causes profondes basée sur le niveau de vibration, les heures d'arrêt, l'impact financier, etc. Le placement du déclencheur est une première étape BONNE et nécessaire.

La raison pour laquelle c'est une bonne première étape est que la progression naturelle consiste d'abord à réaliser que l'installation est réactive à un niveau excessif. Cette découverte se fait généralement par le biais de rapports quotidiens ou hebdomadaires sur les temps d'arrêt. Une fois qu'il est déterminé qu'il y a un problème, des mesures pour contrôler la situation sont mises en œuvre. Les déclencheurs sont presque toujours la première réponse.

Certaines entreprises mesurent les performances de résolution de problèmes des employés sur la base d'un système pondéré de types de problèmes. Plus le problème se reproduit, plus l'employé accumule de points et est ensuite marqué à la fin de l'année. D'autres entreprises mesurent les performances de résolution de problèmes des employés en attribuant 10 ou 12 enquêtes d'échec à terminer d'ici la fin de chaque année.

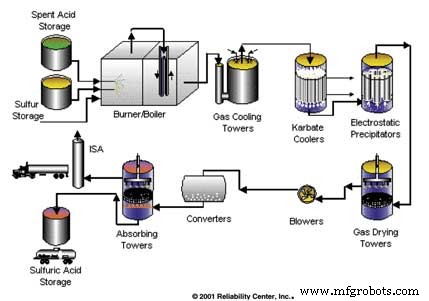

Figure 1. Diagramme de flux de processus pour une usine d'acide sulfurique.

Tout cet effort est basé sur l'activation d'un événement indésirable. Les événements peuvent aller d'un défaut électrique provoquant l'arrêt d'une section entière d'une installation à une pompe critique cassant des arbres tous les deux mois. Pourquoi attendre que les déclencheurs se déclenchent et entraînent des temps d'arrêt et des dommages matériels ? Il est beaucoup plus difficile d'effectuer une analyse des causes profondes lorsque des dommages secondaires graves sont subis. Le fait est que les déclencheurs sont un moyen réactif de contrôler les événements imprévus.

La progression naturelle de cette nouvelle connaissance est d'arrêter d'attendre que les déclencheurs soient activés et de devenir proactif. Lorsque cette étape est franchie, l'installation peut passer au niveau suivant, GRAND. Cela éliminera également la pression des employés pour obtenir des notes pour les évaluations de performance qui peuvent être effectuées à la hâte pour répondre aux exigences.

L'exécution d'une analyse des modes et effets de défaillance (AMDEC) est un moyen de remplacer les déclencheurs et d'informer la direction que l'effort d'analyse des causes profondes est basé sur des résultats monétaires solides. Chaque analyse des causes profondes effectuée aura une valeur prédéterminée qui a été identifiée à l'aide de l'AMDEC. Cela passe de BIEN à BIEN.

La proaction est la perspicacité pour examiner les zones d'exploitation avec une approche structurée conçue pour découvrir des événements potentiels qui provoqueraient l'activation d'un déclencheur. Cela peut être accompli en utilisant AMDEC. C'est un terme souvent utilisé, mais il signifie différentes choses pour différentes personnes. Le fil conducteur est le suivant :l'AMDEC met l'accent sur les opportunités qui permettront d'apporter une amélioration prémesurée à une installation.

L'AMDEC est une approche proactive pour découvrir ce que vous ne savez pas sur votre exploitation. Ceci est important car on suppose que nous connaissons déjà l'identité de nos problèmes de fabrication. C'est, pour la plupart, faux.

Certains savent peut-être quel est le pire problème, mais il est très probable que les établissements ne sachent pas quel est le deuxième pire problème ou le troisième, le quatrième et ainsi de suite. Dans de nombreux cas, nous ne savons pas ce que les problèmes nous coûtent vraiment, car ils sont passés sous le radar et sont devenus une partie intégrante des affaires.

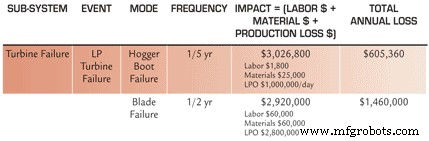

Figure 2. Un exemple de feuille de travail de collecte de données.

Un exemple de ceci serait une pièce d'équipement qui fait un bien tangible, comme une machine à fabriquer des cigarettes ou une machine à papier. Ce type d'équipement peut être allumé et éteint plusieurs fois au cours d'un quart de travail pour diverses raisons.

Les opérateurs arrêtent parfois l'équipement en raison de défauts de qualité ou fonctionnent à des taux réduits car le taux de pleine capacité provoque des démarrages et des arrêts excessifs, ce qui oblige les opérateurs à travailler plus dur que si l'équipement fonctionnait à un taux réduit.

Prenons un exemple de l'industrie de la cigarette. Cet exemple pourrait tout aussi bien s'appliquer à la fabrication de bonbons, de boulons ou de trombones. Dans l'industrie de la cigarette, il existe un temps d'arrêt généré électroniquement appelé rupture de tige. Lorsque cette condition se produit, l'opérateur réagit en récupérant la partie en papier de la tige de cigarette et en la jetant dans la poubelle.

L'opérateur remet ensuite le tabac perdu de la tige dans le conteneur de reprise, réenfile le papier à cigarettes et appuie sur le bouton de démarrage pour remettre l'équipement en mode production. Ce processus prend trois à quatre minutes à l'opérateur.

La réponse de l'opérateur est une action commandée apprise au cours de son cycle de formation. Cette réponse peut avoir lieu 40 à 50 fois par équipe, ce qui réduit la productivité de fin d'année de la machine de plus de 20 millions de cigarettes. Ce n'était pas sur l'écran radar parce que c'était une tâche effectuée régulièrement ; c'était considéré comme faisant partie du travail.

De nombreux petits sinistres surviennent quotidiennement dans les installations et sont considérés comme « la façon dont nous menons nos activités ». Lorsque ces événements sont exposés et calculés pour la perte annuelle en heures et en dollars, l'impact financier sur l'installation devient clair.

Où obtenez-vous les données pour effectuer une AMDEC ? Les gestionnaires et autres disent souvent que les employés sont le plus grand atout. Cependant, en raison de la technologie, les analystes préfèrent les informations du système de gestion de la maintenance. C'est un moyen rapide d'obtenir des données sur les temps d'arrêt, les données sur l'utilisation des pièces, etc.

Le plus souvent, les données fournies par le système de gestion de la maintenance sont ce qui est sur l'écran radar ou ce que l'on sait déjà. Lorsque des données sous le radar sont recherchées, elles sont collectées auprès de la source la plus probable d'informations indétectables ou sous le radar :les employés.

Il n'est pas exagéré de dire que les personnes qui exploitent et entretiennent une installation savent des choses sur leur environnement qui ne seront jamais divulguées à moins qu'on ne leur demande. La plupart des employés trouvent un moyen de contourner les problèmes qui leur causent de la douleur ou un effort supplémentaire pour effectuer leur travail.

Cela peut inclure le contournement des alarmes qui se déclenchent sans raison apparente, le fonctionnement à des vitesses réduites, le changement prématuré des filtres, l'ajout de vis de réglage aux accouplements desserrés, le goupillage des roulements pour qu'ils ne bougent pas, le soudage par points de turbines fissurées. La liste peut s'allonger encore et encore. Ces types d'activités affectent la productivité et n'apparaîtront probablement jamais dans le système de gestion de la maintenance.

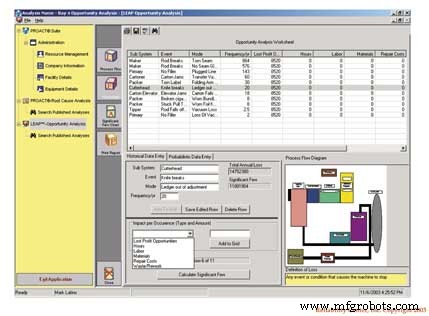

Figure 3. Un exemple de feuille de travail de collecte de données électroniques.

La direction peut ouvrir cette porte et apprendre des employés en suivant une méthode en trois étapes pour réussir une AMDEC.

- Créez un diagramme de flux de processus pour le système que vous souhaitez analyser.

- Créer une définition d'échec à communiquer du niveau supérieur de la direction aux mains au niveau du travail.

- Créez une feuille de travail de collecte de données AMDEC qui reflète les problèmes préoccupants, tels que les déchets de matériaux, les taux de défauts, les temps d'arrêt, les incidents de sécurité, etc.

Créer un diagramme de flux de processus : Le diagramme de flux de processus reflète le routage du processus. Il s'agit généralement de l'entrée des matières premières jusqu'au point de stockage ou d'expédition (voir Figure 1).

La raison de cela est de donner au facilitateur AMDEC et aux employés un visuel de référence pendant le processus d'entretien.

Créer une définition d'échec : Une définition claire et concise de l'échec est nécessaire pour s'assurer que les employés et la direction ont la même compréhension de ce qui est considéré comme un échec. Sans cette compréhension, il en résulte une confusion et votre analyse est compromise. Les définitions d'échec sont généralement entachées par le climat des affaires, une situation de rupture de stock ou un cycle de vente lent. Les définitions de défaillance peuvent également concerner un problème actuel rencontré par une zone, comme un taux élevé de retouches, un taux de défauts élevé, un taux élevé de blessures aux mains, etc.

Voici quelques exemples de définitions d'échec :

-

L'échec se produit lorsque des défauts secondaires surviennent.

-

L'échec est tout événement indésirable qui a des racines humaines.

-

L'échec se produit lorsque l'actif devient inutilisable.

-

L'échec se produit lorsque l'actif ne peut plus remplir sa fonction prévue.

-

L'échec est tout événement ou condition qui interfère avec la production.

-

L'échec est tout événement ou condition qui entraîne la dépense d'argent budgétaire inattendu.

Lorsqu'un consensus est obtenu sur une définition de défaillance, vous êtes prêt à compiler une feuille de travail de collecte de données AMDEC.

Créez une feuille de travail de collecte de données : Le rôle de la feuille de travail de collecte de données est de créer la capacité de capturer les données nécessaires pour identifier les quelques échecs significatifs de tous les autres. Pour ce faire, une règle très simple est utilisée :la fréquence multipliée par l'impact. La configuration de la feuille de collecte de données fait un certain nombre de choses pour l'analyse. Il identifie l'événement, les modes qui provoquent l'événement, la fréquence du mode et l'impact de la combinaison des modes événementiels sur le système analysé (figures 2 et 3).

Les résultats vous permettent de découvrir quoi

tu ne sais pas. Cela vous permet de changer

le résultat parce que vous connaissez votre coût actuel de faire des affaires.

Cela vous met dans le siège catbird. Vous pouvez voir ce que les autres ne voient pas parce que vous avez pris le temps de regarder. Vous pouvez désormais prendre des décisions sur la base d'informations solides, ce qui vous donne un avantage commercial.

Grâce à cet avantage, vous pouvez choisir le projet sur lequel vous souhaitez vous baser en raison de la perte subie par l'installation sur une période d'un an. Ce ne sera pas le cas lors de la réaction à un projet d'analyse des causes profondes déclenché. Les projets déclenchés peuvent dans certains cas monopoliser des ressources humaines précieuses qui pourraient être mieux utilisées sur des projets où le retour sur investissement est plus important pour l'organisation.

Mark Latino est le vice-président des opérations de Reliability Center Inc. Il a rejoint RCI après avoir passé 19 ans dans des entreprises américaines (Weyerhaeuser, Allied Chemical, Philip Morris). Pour plus d'informations, visitez www.reliability.com ou appelez le 804-458-0645.

Entretien et réparation d'équipement

- La maintenance réactive doit-elle faire partie de votre stratégie de maintenance ?

- Pas l'usine Chrysler de ton père

- Optimisez votre programme d'analyse de lubrifiant

- Dans quelle mesure votre consommation d'énergie est-elle écologique ?

- Votre magasin MRO est-il un piège de productivité ?

- 6 techniques pour mettre votre usine à l'épreuve des erreurs

- Protéger votre chantier

- Réduire l'usure de votre train de roulement

- Que faire de votre équipement usagé