4 éléments clés pour la réussite du programme de maintenance

Un rapport 2017 d'Aberdeen Group indique que, dans le seul secteur manufacturier, plus de 50 milliards de dollars sont perdus chaque année en raison de temps d'arrêt imprévu. De nombreuses entreprises continuent de lutter pour évaluer les performances de maintenance et mettre en œuvre des programmes de maintenance efficaces qui conduisent à des améliorations mesurables. Des programmes de maintenance efficaces réduisent les temps d'arrêt, prolongent la durée de vie de l'équipement et minimisent le temps de réparation en cas de panne d'équipement.

Un rapport 2017 d'Aberdeen Group indique que, dans le seul secteur manufacturier, plus de 50 milliards de dollars sont perdus chaque année en raison de temps d'arrêt imprévu. De nombreuses entreprises continuent de lutter pour évaluer les performances de maintenance et mettre en œuvre des programmes de maintenance efficaces qui conduisent à des améliorations mesurables. Des programmes de maintenance efficaces réduisent les temps d'arrêt, prolongent la durée de vie de l'équipement et minimisent le temps de réparation en cas de panne d'équipement.

Le même rapport d'Aberdeen Group conclut que les fabricants les plus performants (identifiés à partir des 20 % des meilleurs scores de performance) ont une efficacité globale de l'équipement (OEE) de 90 % et une réduction des coûts de maintenance de 11 % d'une année sur l'autre, ce qui donne aux entreprises un objectif de performance de maintenance. . Comment les entreprises réussissent-elles ?

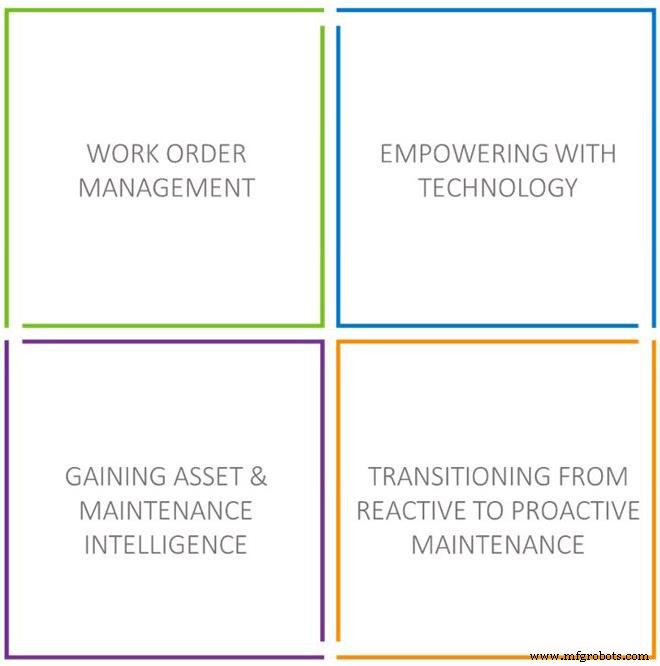

Cet article couvre quatre éléments fondamentaux du succès d'un programme de gestion de la maintenance :rationaliser le processus de gestion des ordres de travail, renforcer la technologie, convertir les données historiques et en temps réel en informations sur les actifs et la maintenance et passer d'un modèle de maintenance réactif à un modèle de maintenance proactif. En adoptant le paysage changeant de la maintenance et en se concentrant sur ces quatre éléments clés, les entreprises peuvent réduire les temps d'arrêt, améliorer la productivité et réduire les coûts de maintenance.

Priorisation

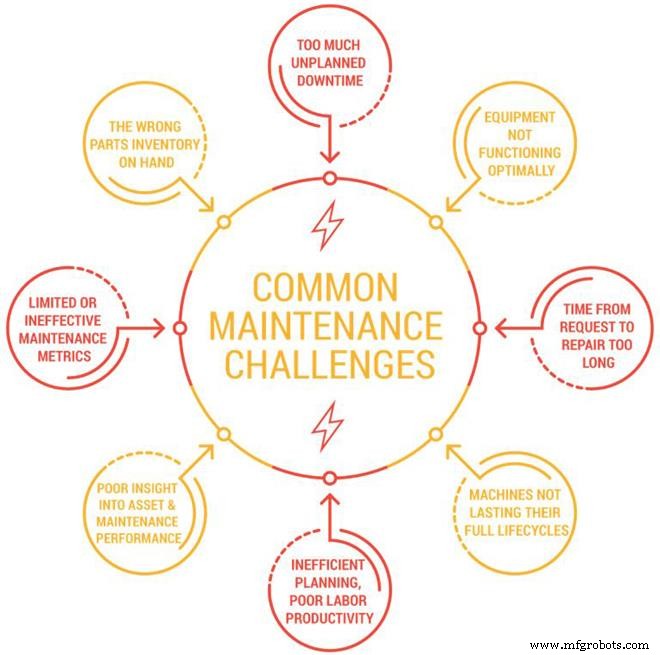

Les services de maintenance sont confrontés à plusieurs défis dans la poursuite de l'excellence. La première étape de l'élaboration d'un programme de maintenance réussi consiste à identifier et à hiérarchiser les domaines clés à traiter. Bon nombre des problèmes de maintenance illustrés à la figure 1 sont communs à tous les secteurs et entreprises.

Figure 1. Problèmes de maintenance courants

Ces défis ont un impact significatif sur les performances de maintenance ainsi que sur les résultats commerciaux globaux. Dans le seul secteur manufacturier, plus de 50 milliards de dollars sont perdus chaque année en raison de temps d'arrêt imprévus.

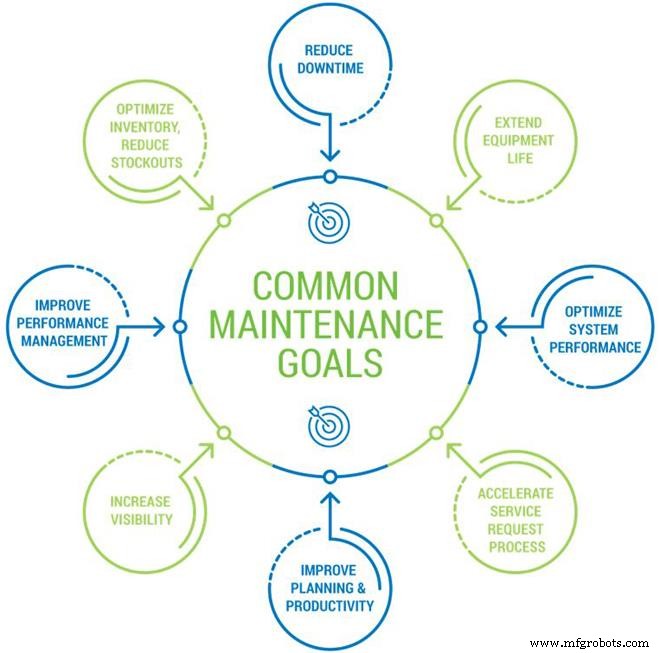

Les priorités d'une entreprise définissent les objectifs de son programme de maintenance et l'approche qui en découle. La figure 2 reflète les objectifs typiques du programme de maintenance.

Figure 2. Objectifs de maintenance communs

La réussite d'un programme d'entretien comporte de nombreux éléments. Cependant, quatre éléments clés qui constituent une base solide pour un programme de maintenance sont illustrés à la figure 3.

Figure 3. Quatre éléments constitutifs du succès d'un programme de maintenance

Les entreprises ont différents degrés de complexité de maintenance à surmonter et se trouvent à différents stades de la courbe de développement du programme de maintenance. Certaines organisations fonctionnent dans un état d'esprit principalement réactif et n'ont pas mis en place de programmes de maintenance préventive (MP) efficaces.

D'autres ont déjà lancé des programmes de PM et réalisent les impacts positifs de la transition d'une maintenance réactive à une maintenance proactive. L'écart entre ces entreprises en matière de maintenance proactive peut être important, mais les deux ont encore des opportunités d'améliorer leurs performances de maintenance. Même de petits gains incrémentiels liés à ces éléments clés peuvent avoir un impact commercial majeur.

Gestion des bons de travail

Au cœur de la plupart des programmes de maintenance se trouve un système de bons de travail. La gestion des ordres de travail est la façon dont une entreprise gère les activités de maintenance de la demande à l'exécution, à l'achèvement et à la tenue des dossiers.

De nombreux facteurs influencent la méthodologie utilisée par une entreprise pour gérer les ordres de travail, tels que la taille de l'opération, le nombre de techniciens, etc. Il existe trois approches principales :les systèmes papier, les feuilles de calcul et un logiciel automatisé de gestion de la maintenance (GMAO) ou la gestion des actifs de l'entreprise. système (MAE).

L'utilisation d'une approche papier peut être adéquate pour les petites opérations, mais rend difficile la recherche de l'équipement et de l'historique de maintenance. Par exemple, rechercher l'historique d'une pompe peut signifier qu'un technicien assis dans l'atelier feuillette un grand classeur. La gestion des bons de travail sur papier aggrave l'inefficacité de la main-d'œuvre et ne correspond pas aux valeurs de durabilité ou aux initiatives vertes de nombreuses entreprises.

Les feuilles de calcul sont une autre méthodologie courante. Ceux-ci peuvent être difficiles à maintenir pour les opérations de taille moyenne à grande avec de nombreux actifs. Ils ont également tendance à faire de l'accessibilité en temps réel un défi. Par exemple, un technicien sur le terrain ne peut pas rechercher et récupérer facilement un ordre de travail ou l'historique de l'équipement. Le contrôle de la révision des feuilles de calcul de maintenance peut également être un défi selon la manière dont le fichier est détenu, partagé et mis à jour.

Un système de GMAO ou d'EAM est un autre moyen pour de nombreuses entreprises de gérer les bons de travail. Une GMAO est la solution de gestion des bons de travail la plus robuste et donne un accès à la demande à l'historique des actifs et de la maintenance. Une liste de pièces et diverses documentations peuvent également être liées ou associées à des actifs et/ou des bons de travail, ce qui peut être utile. L'inconvénient d'une GMAO est que pour les travailleurs qui ne sont pas férus de technologie, la courbe d'apprentissage peut être raide et ils résistent souvent à passer à un système automatisé.

Le processus de gestion des bons de travail est essentiel car toutes les activités de maintenance nécessitent un bon de travail. Quelle que soit la méthodologie employée, il est important de réfléchir au processus global de commande de travail et à la manière dont les éléments clés de ce processus seront traités. De bonnes stratégies de gestion des bons de travail rationalisent le processus de maintenance tout en offrant une valeur organisationnelle maximale.

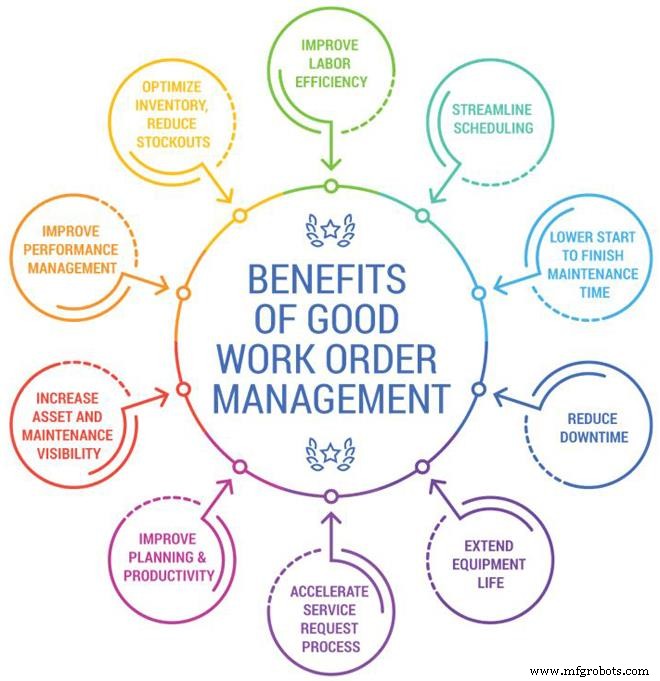

Les éléments de base de la gestion des bons de travail sont illustrés à la figure 4. L'étape initiale est une demande de maintenance, après laquelle les bons de travail sont attribués et le travail est planifié. Les travaux de maintenance sont alors terminés, documentés et clôturés.

Figure 4. Processus de base de gestion des bons de travail

Ce processus de commande de travail de base ne devrait pas sembler intimidant. C'est simple et direct mais quelque peu trompeur. En réalité, il existe de nombreuses considérations et complexités à chacune des étapes du processus de commande de travail. Par exemple, lorsqu'une demande de maintenance est faite, il faut déterminer si elle nécessite une attention urgente.

S'il s'agit d'heures creuses, s'agira-t-il d'une demande qui justifiera de faire appel à des techniciens pour des heures supplémentaires ? Les informations contenues dans la demande de bon de travail sont-elles complètes ? De nombreux bons de travail ne contiennent pas d'informations adéquates dans la demande initiale et nécessitent des conversations de suivi avec le demandeur. Peut-être qu'un bon de travail est lancé dans le cadre d'un programme de maintenance préventive ? Comment un MP est-il géré différemment ?

En examinant l'étape d'attribution de l'ordre de travail, les superviseurs considèrent généralement qui est disponible et quelles sont les compétences requises. Ils considèrent également combien de temps ils pensent que les tâches de maintenance prendront et où elles s'intègrent dans d'autres priorités avant de planifier le travail. De même, il peut y avoir des considérations opérationnelles potentielles qui ont un impact sur la planification.

Par exemple, l'activité de maintenance peut nécessiter une panne ou un équipement de sauvegarde peut devoir être mis en service avant les travaux. Certaines tâches de maintenance nécessitent des outils ou des équipements spéciaux, ce qui complique la planification des travaux. Par exemple, si une nacelle élévatrice est nécessaire, elle devra peut-être être programmée ou louée en fonction des pratiques commerciales de l'entreprise.

Avant de commencer la maintenance, les techniciens souhaitent souvent revoir l'historique de l'équipement et des bons de travail. Ces historiques peuvent aider à indiquer le problème de maintenance dès le départ, afin qu'un technicien sache par où commencer et s'il doit remplacer ou réparer. Une fois qu'un technicien commence l'activité de réparation et de maintenance, la possibilité de vérifier rapidement la disponibilité des pièces peut être précieuse. Lorsque les travaux de maintenance sont terminés, le temps de réalisation est alors enregistré.

L'étape finale de gestion du bon de travail consiste à documenter toutes les mises à jour (par exemple, des dessins soulignés en rouge, des photos d'équipement ou de réparations, etc.), puis de fermer le bon de travail.

De nombreuses considérations entrent dans le processus de gestion des ordres de travail de maintenance, ce qui peut le rendre beaucoup plus complexe que la description de base de la figure 4. Pourquoi est-il important de se concentrer sur le processus de gestion des ordres de travail ? Les avantages d'un processus de gestion des bons de travail solide et complet sont illustrés à la figure 5.

Figure 5. Avantages d'une bonne gestion des bons de travail

Autonomiser avec la technologie

Il existe de nombreux termes technologiques liés à la maintenance, tels que GMAO/EAM, Internet des objets (IoT), mobilité et analytique. Ces technologies incroyables peuvent aider les entreprises à atteindre et à dépasser leurs objectifs de performance de maintenance. L'application de technologies numériques à des fonctions telles que la maintenance améliore déjà les performances de l'usine, minimise les temps d'arrêt et réduit les coûts d'exploitation.

Avec autant d'options technologiques, il peut être difficile de savoir quoi appliquer ou quand appliquer la solution pour soutenir la réussite du programme de maintenance. Il n'y a pas une seule bonne réponse pour savoir quelles technologies sont les meilleures. Pour une plante, l'intelligence artificielle n'a peut-être pas de sens à appliquer, mais pour une autre, c'est peut-être la technologie qui la fait avancer.

Certaines de ces technologies représentent des changements d'équipement et de philosophie. Par exemple, la robotique qui remplace les fonctions humaines a été adoptée dans de nombreuses usines de fabrication discrètes. Des technologies telles que la robotique, l'intelligence artificielle et la transformation numérique peuvent être appliquées directement aux opérations de l'usine, mais ont toujours des impacts notables sur la maintenance.

Lorsque les effectifs sont dotés de ces technologies, cela peut augmenter l'efficacité de la main-d'œuvre, réduire les temps d'arrêt et améliorer l'intelligence des actifs. La technologie GMAO existe depuis des années et a une présence établie. Il peut y avoir une hésitation à adopter des outils plus récents jusqu'à ce qu'ils soient largement éprouvés avec une durée d'exécution importante. Malgré cette prudence, les technologies ont gagné en popularité.

Quelle est la valeur de l'adoption des technologies modernes ? Cela dépend de la technologie spécifique, mais vous trouverez ci-dessous quelques exemples de la façon dont certaines de ces technologies offrent de la valeur.

Les systèmes de GMAO ou d'EAM sont souvent considérés comme la base de solides programmes de gestion des bons de travail. Ils ont tendance à offrir un retour sur investissement élevé lorsqu'ils sont correctement mis en œuvre. L'un des avantages essentiels est qu'au fil du temps, ils créent un historique de gestion des actifs et de la maintenance.

L'historique d'une GMAO peut être utilisé pour repérer les tendances, établir des mesures, planifier les activités de maintenance préventive et accélérer le temps de réparation. Une GMAO peut également offrir de nombreux autres avantages, tels que l'allongement de la durée de vie de l'équipement, la réduction des temps d'arrêt et l'amélioration de la planification et de la productivité de la main-d'œuvre.

L'adoption de la mobilité peut faire une énorme différence en termes d'efficacité de la main-d'œuvre, de temps de réparation et d'autres mesures de maintenance clés. Prenons l'exemple d'un technicien qui peut appeler des informations clés sur un appareil mobile sans avoir à retourner au magasin. Combien d'étapes et combien de temps peut-on gagner ?

En plus de l'intérêt de fournir des données à un technicien là où il se trouve, les capacités mobiles peuvent permettre au technicien d'enregistrer des informations avec plus de précision. Par exemple, si un technicien peut enregistrer l'achèvement d'un ordre de travail à partir d'un appareil mobile, cela se traduira par un temps d'achèvement plus précis qui pourra être utilisé pour une planification plus précise.

La robotique est répandue dans de nombreuses opérations de fabrication discrètes et appliquée dans certaines opérations continues. Ils peuvent aider à soutenir la cohérence opérationnelle et être utilisés pour améliorer la sécurité en gérant les activités à haut risque. Un défi pour les services de maintenance est que la robotique peut changer les compétences dont les techniciens de maintenance ont besoin. Dans le passé, les techniciens étaient spécialisés, avec une expertise dans des disciplines dédiées comme la mécanique ou l'instrumentation et l'électricité.

La maintenance robotique est un mélange de compétences, exigeant des techniciens qu'ils aient des connaissances de maintenance multidisciplinaires et adoptent une approche plus globale de la réparation. La robotique a tendance à réduire les coûts d'exploitation, à assurer la cohérence, à améliorer la vitesse et l'efficacité, etc. Cependant, les exigences d'entretien de la robotique peuvent être élevées, ce qui peut augmenter les coûts de maintenance annuels.

Actuellement, l'un des termes technologiques les plus populaires est l'Internet des objets (IoT). Il s'agit d'un terme général caractérisé par des appareils et des systèmes connectés dans le but de fournir une intelligence en temps réel. Un exemple IoT est un système de surveillance des vibrations connecté à un système d'alarme qui peut lancer un ordre de travail de maintenance prédictive.

Si les données historiques indiquent que l'équipement tombera en panne lorsque les vibrations atteignent un certain niveau, alors en alarmant et en lançant un ordre de travail avant cet événement, les temps d'arrêt imprévus peuvent être évités, ce qui permet d'économiser de l'argent. Il s'agit d'un exemple unique de haut niveau, mais il en existe de nombreux autres sur les vastes capacités de l'IoT et sur la manière dont il peut apporter de la valeur aux programmes de maintenance.

L'adoption des technologies modernes permet aux employés de disposer d'une meilleure intelligence en temps réel et historique des actifs et de la maintenance. Les avantages en sont une meilleure efficacité du travail, une prise de décision améliorée et des performances globales de maintenance améliorées.

Obtenir des informations sur les actifs et la maintenance

De bonnes données sont vitales pour les entreprises qui optimisent leurs performances et prennent des décisions commerciales solides. L'un des premiers défis que les organisations doivent surmonter pour créer un meilleur programme de maintenance est de commencer à collecter des informations de maintenance pertinentes.

La première question pour les organisations est de savoir quelles informations sur les actifs et la maintenance sont importantes. L'historique des actifs et des équipements peut fournir des informations précieuses pendant le processus de maintenance et de réparation. Par exemple, savoir quand l'équipement a été acheté et combien de temps il a été en service peut être un bon indicateur pour savoir s'il s'agira d'un scénario de réparation ou de remplacement.

Des informations détaillées sur les commandes de travail précédentes liées à l'équipement peuvent être extrêmement utiles pour suggérer le problème avant même le début des travaux de maintenance. Une liste de pièces, des dessins de référence et de la documentation sont d'autres exemples de données qui peuvent être utiles au processus de maintenance.

Une fois qu'une entreprise a déterminé quelles informations sont nécessaires, l'étape suivante du processus consiste à créer un historique ou une bibliothèque d'informations de maintenance. Les organisations peuvent choisir de le faire de plusieurs manières, mais l'une des plus courantes consiste à utiliser un système de GMAO ou d'EAM. L'avantage de créer cet historique dans une GMAO est qu'il est disponible dans le même système qui gère la gestion des ordres de travail, ce qui facilite l'accessibilité.

Au fur et à mesure que les données de maintenance et d'actifs sont collectées, il est impératif qu'elles soient disponibles pour les personnes qui en ont besoin. Il peut s'agir d'un groupe important et diversifié composé de nombreux utilisateurs différents, allant d'un responsable hors site à un technicien de terrain. Il ne s'agit pas seulement de disponibilité mais aussi de format. La granularité dont un technicien a besoin est probablement bien supérieure à celle dont un vice-président a besoin.

Si la collecte de données est la première étape, la valeur de l'information est augmentée lorsqu'elle est transformée en intelligence. Cela se fait en évaluant les données pour les tendances, puis en agissant sur ces tendances. Par exemple, si l'analyse des données montre que les trois dernières pannes d'une pompe se sont produites peu de temps après qu'elle ait été en service pendant 2 000 heures, la planification d'une activité de maintenance préventive (MP) à 2 000 heures peut empêcher cette panne de pompe.

La planification du PM est une action, et c'est une partie essentielle de la conversion des données en intelligence. Des données exploitables sont fondamentales pour conduire un programme de maintenance efficace.

L'intelligence de la maintenance et les analyses correspondantes améliorent la prise de décision, permettent d'établir des métriques, facilitent la maintenance et la mesure des performances des actifs, et prennent en charge la mise en œuvre de la maintenance prédictive.

Transition de la maintenance réactive à la maintenance proactive

La dernière pierre angulaire d'un programme de maintenance efficace consiste à passer d'une maintenance réactive à une maintenance proactive. La maintenance réactive peut être mieux définie comme une approche de la maintenance « réparez-le en cas de panne ».

Les entreprises qui réagissent lorsqu'un problème survient plutôt que d'agir avant le problème constatent un volume élevé de temps d'arrêt imprévus, des durées de vie des équipements plus courtes et des coûts de maintenance plus élevés.

Bien que de nombreuses organisations souhaitent mettre en place un programme de maintenance plus proactif, cela peut s'avérer difficile. Il existe plusieurs clés de la transition réactive à proactive. Au niveau de base, cela ne peut pas être fait tant qu'une entreprise n'a pas collecté de renseignements sur la maintenance et les actifs. C'est la raison pour laquelle les systèmes de GMAO sont si fondamentaux pour les performances de maintenance. Ils constituent l'un des moyens les plus simples et les plus économiques de collecter des informations sur la maintenance.

Comme mentionné précédemment, avoir les données ne suffit pas. Les entreprises doivent investir dans l'analyse des informations et l'identification des tendances qui leur permettent de planifier et de programmer un travail de PM efficace. Un objectif à plus long terme est de passer à un modèle de maintenance plus prédictif en conjonction avec les activités de PM.

Les temps d'arrêt imprévus peuvent ne pas être complètement éliminés, mais le passage à une approche proactive où les entreprises anticipent et traitent les problèmes avant qu'ils ne surviennent peut réduire les temps d'arrêt imprévus, augmenter l'efficacité de la planification de la main-d'œuvre, améliorer la fiabilité des équipements et réduire les coûts de maintenance.

Construire une fondation pour le succès

Les défis de maintenance sont similaires dans toutes les industries et organisations. Chaque entreprise doit établir ses priorités et ses objectifs de maintenance, puis élaborer un programme de maintenance en conséquence. Il n'y a pas de réponse « taille unique », car le succès de la maintenance dépend de nombreux facteurs.

Cependant, il existe des éléments fondamentaux pour établir une bonne base pour le succès de la maintenance. Quatre éléments clés sont la gestion des ordres de travail, l'autonomisation de la technologie, l'obtention de renseignements sur les actifs et la maintenance et la transition d'une approche de maintenance réactive à une approche proactive. Ces éléments constitutifs peuvent offrir des avantages clés tels que la réduction des temps d'arrêt imprévus, l'augmentation de l'efficacité de la main-d'œuvre, l'allongement de la durée de vie de l'équipement et la réduction des coûts de maintenance globaux.

Cet article a déjà été publié dans les actes de la conférence Reliable Plant 2019.

Entretien et réparation d'équipement

- La clé n°1 du succès de la fiabilité

- Mesure du succès du programme de maintenance prédictive

- Hamilton Sundstrand assurera la maintenance de la compagnie aérienne

- SMRP est précieux pour les professionnels du M&R

- Comportement des moteurs de réussite du calendrier de maintenance

- Réponses aux questions de maintenance prédictive

- Penske reconnu pour son programme de formation à la maintenance

- Comment créer un programme de maintenance électrique

- Le suivi est la clé d'une plus grande efficacité