Pourquoi la maintenance réactive peut être une stratégie efficace

Les équipes de maintenance doivent souvent avoir des conversations difficiles si elles s'appuient fortement sur une stratégie de maintenance réactive. Même les équipes les plus expérimentées considèrent la maintenance réactive comme une tâche ad hoc. Cependant, lorsqu'elle est utilisée de manière optimale avec la maintenance préventive et prédictive, la maintenance réactive peut réduire les coûts et améliorer votre régime de maintenance.

Les équipes de maintenance doivent souvent avoir des conversations difficiles si elles s'appuient fortement sur une stratégie de maintenance réactive. Même les équipes les plus expérimentées considèrent la maintenance réactive comme une tâche ad hoc. Cependant, lorsqu'elle est utilisée de manière optimale avec la maintenance préventive et prédictive, la maintenance réactive peut réduire les coûts et améliorer votre régime de maintenance.

Maintenance réactive définie

La maintenance réactive, également connue sous le nom de maintenance en cas de panne ou de maintenance en cas de panne, fait référence aux réparations effectuées lorsque l'équipement est déjà en panne. Les réparations n'étant pas planifiées, ce type de maintenance est normalement utilisé pour les équipements qui ne sont pas essentiels au fonctionnement ou dont le coût est suffisamment bas pour les remplacer régulièrement.

Il y a des avantages et des inconvénients à utiliser la maintenance réactive comme seule forme de maintenance. Elle nécessite moins de main-d'œuvre, de planification et de coût initial que les autres stratégies de maintenance. D'un autre côté, il peut être difficile de créer un budget et il peut y avoir de grandes interruptions du flux de travail lorsque des problèmes de maintenance surviennent de manière imprévue, entraînant une mauvaise gestion du temps, une perte de production, des distractions et une désorganisation sur le lieu de travail.

De manière générale, il faut moins d'argent et de temps pour attendre que l'équipement tombe en panne que pour effectuer l'entretien de routine. Il s'agit d'une maintenance réactive. Cependant, l'utilisation de la maintenance réactive seule est une approche à très courte vue. Il peut jouer un rôle important dans une stratégie de maintenance pour les situations d'urgence, mais il ne doit pas être au centre de l'ensemble du plan d'exploitation et de maintenance. S'appuyer exclusivement sur une maintenance réactive n'est pas viable à long terme. Pour les actifs critiques pour la production, la qualité, la sécurité et la prestation de services, il est préférable d'opter pour une routine de maintenance qui comprend des éléments de maintenance de routine, de maintenance préventive et de maintenance prédictive. C'est pourquoi l'utilisation de cette stratégie en conjonction avec un programme de maintenance préventive ou prédictive peut fournir les meilleurs résultats.

Maintenance préventive en tant que stratégie

La maintenance préventive consiste à mettre périodiquement les actifs hors ligne pour les inspecter ou les réparer à des intervalles préprogrammés. L'objectif de ce type de maintenance est de prolonger la durée de vie utile des actifs et d'éviter les pannes. Tout comme pour la maintenance réactive, la maintenance préventive présente des avantages et des inconvénients. Le principal avantage est de pouvoir planifier la maintenance afin de réduire les restrictions budgétaires et les pertes de production. L'inconvénient majeur de la maintenance préventive est le calendrier. Étant donné que l'horaire est répétitif, les employés peuvent se lasser d'effectuer les mêmes tâches banales encore et encore et peuvent négliger les problèmes de maintenance ou ne pas s'acquitter correctement de leurs tâches. Cela peut entraîner des défaillances et amener l'usine à mettre en œuvre une maintenance plus préventive, créant un cercle vicieux de mauvaise maintenance.

Maintenance prédictive en tant que stratégie

Avec la maintenance prédictive, l'objectif est de prédire les pannes futures avant qu'elles ne surviennent, afin de rationaliser les problèmes de maintenance. Ce système utilise des capteurs et une technologie intelligente pour collecter des données. Lorsque les données indiquent qu'un équipement est défaillant, le système alerte l'équipe de maintenance avant que l'équipement ne tombe en panne.

Les avantages de la maintenance prédictive sont les économies réalisées grâce à la réduction des heures de travail et une meilleure compréhension des performances de l'équipement. De plus, s'appuyer sur les capteurs et les données qu'ils collectent signifie que la maintenance est déterminée par l'état de l'équipement au lieu du meilleur calendrier établi par la maintenance préventive.

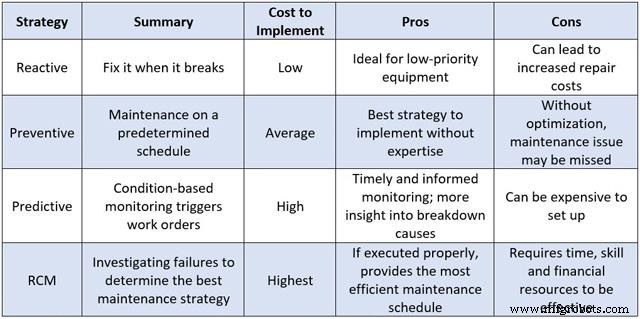

Les inconvénients de la maintenance prédictive sont les coûts élevés associés à la mise en œuvre du logiciel et des capteurs, ainsi que le travail supplémentaire qui peut être nécessaire pour amener les employés à utiliser cette technologie de pointe. Les avantages et les inconvénients de chaque type de stratégie de maintenance sont indiqués ci-dessous dans le tableau comparatif de Fiix Software.

Mélanger la maintenance réactive, préventive et prédictive

Ces trois types de maintenance présentent chacun des avantages et des inconvénients uniques en fonction de l'actif surveillé, du niveau de fiabilité de l'usine et de l'impact des temps d'arrêt sur l'entreprise. Étant donné que la maintenance réactive présente de nombreux inconvénients, les organisations ont tendance à passer de la maintenance réactive à la maintenance préventive. Cela ne signifie pas que la maintenance réactive peut être complètement éliminée. Des situations se présenteront toujours qui exigent une sorte de maintenance réactive. Malgré les meilleurs efforts et la planification d'une organisation, le potentiel de panne ou de dysfonctionnement de l'équipement existe toujours. Cette probabilité peut augmenter avec l'utilisation d'équipements complexes, sensibles ou plus anciens. Parfois, une machine peut être arrêtée pendant des jours après avoir effectué la maintenance. Dans ce cas, une intervention réactive peut relancer les processus.

Traditionnellement, les professionnels de la maintenance ont combiné diverses techniques, à la fois qualitatives et quantitatives, pour identifier les pannes et atténuer les temps d'arrêt. Cependant, le dilemme de la stratégie de maintenance à utiliser a contraint la plupart des organisations à se trouver dans une situation de compromis où elles doivent choisir entre optimiser la durée de vie d'une pièce avec le risque d'arrêt de la machine, maximiser la disponibilité en remplaçant des pièces potentiellement bonnes et utiliser les anciennes expériences pour anticiper les éventuelles pannes. Avec l'essor des nouvelles technologies connectées, les machines peuvent collecter des données et rechercher des problèmes de maintenance futurs ou présents, envoyer des alertes et commander et planifier des pièces et une maintenance, le tout sans l'aide d'employés, ce qui permet d'économiser du temps et de l'argent. Ceci est idéal pour optimiser la durée de vie des composants de la machine tout en évitant les pannes d'équipement.

C'est là qu'intervient la maintenance centrée sur la fiabilité (RCM). Le RCM est un processus très impliqué qui vise à analyser toutes les pannes possibles pour chaque équipement et à personnaliser un plan de maintenance pour chaque pièce. Avec cette stratégie, les trois types de maintenance sont mis en œuvre d'une manière qui convient le mieux à l'équipement surveillé. Selon RCM, moins de 10 % de la maintenance devrait être réactive, 25 à 30 % préventive et 45 à 55 % prédictive. Les outils de gestion des actifs d'entreprise (EAM) ou de système de gestion de maintenance informatisé (GMAO) peuvent même vous aider à identifier la meilleure combinaison de stratégies de maintenance pour votre site.

La capacité de production globale d'une usine peut être réduite de 5 à 20 pour cent par de mauvaises stratégies d'entretien. Des études récentes ont montré que les temps d'arrêt imprévus coûtent aux fabricants industriels environ 50 milliards de dollars chaque année. Il peut être difficile de déterminer à quelle fréquence une machine doit être mise hors ligne pour être réparée, ainsi que de peser les risques de perte de temps de production par rapport à ceux d'une panne potentielle. L'utilisation des trois stratégies de maintenance en tandem peut fournir un flux d'informations en temps réel. Cela peut permettre une plus grande efficacité opérationnelle en utilisant les données pour piloter les actions de maintenance pour tous les types d'équipement.

À propos de l'auteur

Prasanna Kulkarni est la fondatrice et l'architecte produit de Comparesoft.

Entretien et réparation d'équipement

- La maintenance réactive doit-elle faire partie de votre stratégie de maintenance ?

- Partie infrarouge d'une stratégie PM efficace chez Weyerhaeuser

- Comment réaliser une planification de maintenance efficace

- Pourquoi les inspections MP ne sont-elles pas toujours efficaces ?

- AFE propose des webinaires sur la stratégie de maintenance Wireman

- TOTAL développe une stratégie de maintenance et d'inspection

- Pourquoi ai-je besoin d'un système d'ordre de travail de maintenance ?

- Une planification efficace de la maintenance préventive peut-elle réduire les temps d'arrêt ?

- Maintenance proactive ou réactive