Moulage sous pression :problèmes de fabrication possibles et leurs solutions

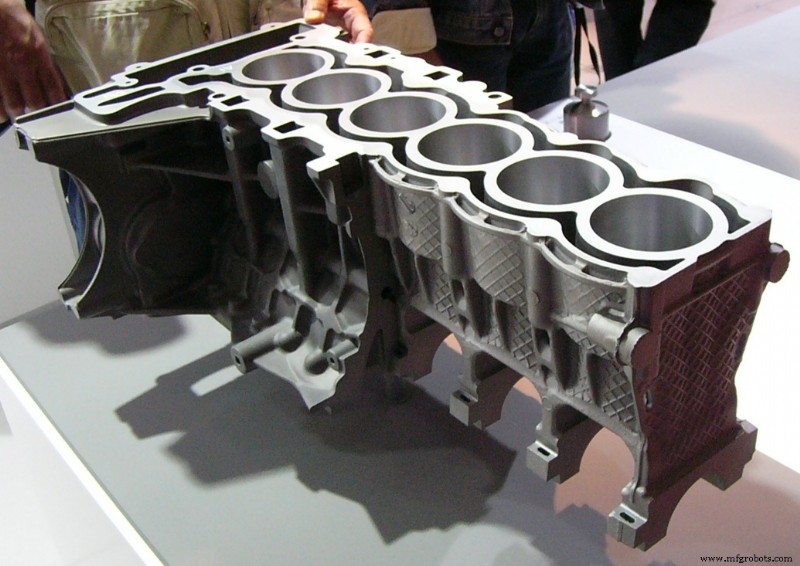

Le moulage sous pression est une méthode de moulage de précision. Les pièces produites par moulage sous pression ont des tolérances dimensionnelles très faibles et haute précision de surface .

Dans la plupart des cas, les pièces moulées sous pression peuvent être assemblées sans tournage. Les pièces filetées peuvent également être coulées directement. Petites pièces telles que des pièces d'appareil photo générales, des pièces de machine à écrire, des appareils informatiques électroniques et des décorations ; les pièces complexes de véhicules tels que les automobiles, les locomotives et les avions sont principalement fabriquées par moulage sous pression.

Dans cet article, nous vous présenterons les principales méthodes de contrôle de la qualité du moulage sous pression à partir des 3 aspects suivants :

- Le métal de moulage sous pression requis

- Le facteur d'influence important :la température , et

- Certains défauts peuvent survenir au cours du processus de fabrication et comment les corriger

Après avoir lu cet article, vous êtes en mesure d'éviter tous ces défauts pour vous assurer de fabriquer efficacement des produits de haute qualité.

1. Le métal de moulage sous pression requis

Les métaux utilisés pour le moulage sous pression comprennent principalement le zinc, le cuivre, l'aluminium, le magnésium, le plomb, l'étain et les alliages plomb-étain. Les métaux de moulage sous pression plus spécifiques incluent le ZAMAK, les alliages aluminium-zinc et les normes d'Alcoa :AA380, AA384, AA386, AA390 et le magnésium AZ91D.

1.1 Les caractéristiques des différents métaux

Les caractéristiques des différents métaux lors du moulage sous pression sont les suivantes :

- Zinc :Le zinc est le métal le plus facile à couler sous pression et facile à enduire. Lors de la fabrication de petites pièces, il est économique et présente une résistance à la compression élevée, une plasticité élevée ainsi qu'une longue durée de vie.

- Aluminium :L'aluminium est léger, offre une stabilité dimensionnelle élevée, une résistance élevée à la corrosion, de bonnes propriétés mécaniques, une conductivité thermique élevée et une excellente conductivité électrique.

- Magnésium :Le magnésium est facile à usiner et est le métal le plus léger parmi les métaux de coulée sous pression couramment utilisés.

- Cuivre :Cooper a la caractéristique d'une dureté élevée et d'une forte résistance à la corrosion. Les propriétés mécaniques de Cooper parmi les métaux de moulage sous pression sont les meilleures.

- Plomb et étain :Ces deux métaux ont une haute densité et une grande précision dimensionnelle pour des pièces spéciales de protection contre la corrosion. Pour des questions de sécurité, cet alliage ne peut pas être utilisé comme installation de transformation et de stockage des aliments. Les alliages plomb-étain-bismuth (contenant parfois aussi un peu de cuivre) peuvent être utilisés pour réaliser des lettrages finis à la main et des estampages à chaud en typographie.

1.2 Surface de section minimale et angle de dépouille minimal pour divers matériaux

La section minimale et l'angle de dépouille minimal pour chaque matériau sont indiqués dans le tableau ci-dessous, et la section la plus épaisse doit être inférieure à 13 mm.

| Métal | Zone de coupe transversale minimale | Angle de dépouille minimal |

| Alliage d'aluminium | 0,89 mm (0,035 pouce) | 1:100 (0,6°) |

| Laiton et bronze | 1,27 mm (0,050 pouce) | 1:80 (0,7°) |

| alliage de magnésium | 1,27 mm (0,050 pouce) | 1:100 (0,6°) |

| Alliage de zinc | 0,63 mm (0,025 pouce) | 1:200 (0,3°) |

2. Le facteur d'influence important :la température

La température est un facteur très critique dans le processus de moulage sous pression. La température de coulée et la température du moule ont toutes deux un effet important sur les produits finaux.

2.1 Température de coulée

À mesure que la température de coulée augmente, la solubilité du gaz dans l'alliage augmente, ce qui rend difficile la précipitation pendant le processus de coulée sous pression, affectant les propriétés mécaniques des métaux.

Les alliages d'aluminium et les alliages de magnésium augmentent l'oxydation avec l'augmentation de la température. Les inclusions oxydées ont tendance à détériorer les propriétés de l'alliage.

De plus, la teneur en fer du métal augmente à mesure que la température augmente, ce qui entraîne une diminution de la fluidité et détériore les performances des produits.

2.2 Température du moule

La température du moule a une grande influence sur la durée de vie du moule. Des changements de température intenses peuvent provoquer une fissuration précoce du moule.

Lorsque la température du moule est trop basse, la contrainte de retrait de l'alliage augmente et le moulage est sujet aux fissures.

Cependant, lorsque la température du moule est trop élevée, il est avantageux d'obtenir une surface lisse de la pièce moulée, mais elle est sujette à la dépression de retrait.

3. Certains défauts peuvent survenir au cours du processus de fabrication et comment les corriger

3.1 Fissures

Dans le processus de production de moulage sous pression, le moule est soumis à plusieurs reprises à la chaleur, et la surface de moulage et sa déformation interne provoquent l'apparition de microfissures.

Par conséquent, d'une part, le moule doit être suffisamment préchauffé au début du moulage sous pression. De plus, le moule doit être maintenu dans une certaine plage de température de fonctionnement pendant le processus de moulage sous pression pour éviter une rupture précoce des fissures.

3.2 Fragmentation

Sous l'action de la force d'injection, le moule se fissurera au point le plus faible, en particulier les marques de traçage ou les marques d'électro-usinage sur la surface de moulage du moule ne sont pas polies, ou les fines fissures apparaîtront d'abord aux coins clairs du moulage.

Lorsque le joint de grain a une phase fragile ou un grain grossier, il est facilement rompu. La fissure se propage rapidement lors de la rupture fragile, ce qui est un facteur dangereux pour la rupture du moule.

Pour cette raison, d'une part, les rayures, les marques d'usinage électrique, etc. sur la surface du moule doivent être polies, même si elles se trouvent dans le système de coulée. De plus, le matériau de moule utilisé doit avoir une résistance élevée, une bonne plasticité, une résistance aux chocs et une résistance à la rupture.

C'est tout sur les problèmes de qualité du moulage sous pression. Nous espérons que cela vous sera utile ! N'hésitez pas à laisser vos commentaires ci-dessous, si vous avez des questions.

Remarque :

1. Nous ne possédons pas les images utilisées dans cet article. N'hésitez pas à nous contacter s'ils vous appartiennent, et nous les retirerons aussi vite que possible.

2. Les statistiques proviennent de : Degarmo, E. Paul ; Black, JT.; Kohser, Ronald A. Matériaux et procédés de fabrication (9e éd.). Wiley. 2003 :331.

Processus de fabrication

- Les avantages et les inconvénients du moulage sous pression

- Les robots collaboratifs et leur impact sur la fabrication

- Moulage sous pression vs moulage par injection

- Comprendre le moulage sous pression

- La simplicité du moulage par gravité

- Qu'est-ce qu'une machine de moulage sous pression ?

- Fabricants mondiaux de machines de moulage sous pression

- Principe de fonctionnement du procédé de moulage sous pression et ses applications

- Différents types de moulage sous pression et leurs applications