Une méthode courante pour obtenir la précision de la pièce dans l'usinage CNC !

La précision d'usinage fait référence au degré auquel les paramètres géométriques réels (taille, forme et position) de la pièce après usinage sont conformes aux paramètres géométriques idéaux spécifiés dans les dessins. Plus le degré de cette conformité est élevé, plus la précision d'usinage est élevée.

En usinage, en raison de l'influence de divers facteurs, il est en fait impossible de traiter chaque paramètre géométrique de la pièce pour être complètement cohérent avec le paramètre géométrique idéal, et il y aura toujours des écarts. Cet écart est l'erreur d'usinage.

Aujourd'hui, nous allons présenter les trois aspects suivants :

- Méthodes d'obtention de la précision dimensionnelle des pièces

- Méthodes pour obtenir une précision de forme

- Comment obtenir une position précise

Méthodes d'obtention de la précision dimensionnelle des pièces

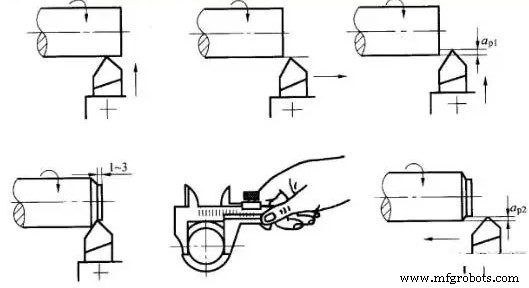

(1) Méthode de coupe d'essai

Autrement dit, essayez d'abord de couper une petite partie de la surface usinée, mesurez la taille obtenue par la coupe d'essai, ajustez la position du tranchant de l'outil par rapport à la pièce en fonction des exigences de traitement, puis essayez la coupe, et puis mesurez, après deux ou trois coupes et mesures d'essai, lorsque la machine est usinée Une fois la taille requise atteinte, toute la surface à usiner est coupée.

La méthode de coupe d'essai est répétée jusqu'à ce que la précision dimensionnelle requise soit atteinte par "coupe d'essai-mesure-ajustement-réessai-coupe". Par exemple, le traitement d'alésage d'essai du système de trou de boîte.

La précision obtenue par la méthode de coupe d'essai peut être très élevée, elle ne nécessite pas d'appareils compliqués, mais cette méthode est longue (nécessite de multiples réglages, coupe d'essai, mesure, calcul), faible efficacité, et dépend du niveau technique de les travailleurs et la précision des instruments de mesure, la qualité est instable, elle n'est donc utilisée que pour la production de petits lots d'une seule pièce.

En tant que type de méthode de coupe d'essai - l'appariement, il est basé sur la pièce traitée, le traitement d'une autre pièce assortie ou une méthode de combinaison de deux pièces (ou plus) pour le traitement. Les exigences relatives à la taille finale traitée dans le processus de correspondance sont basées sur les exigences de correspondance avec les pièces traitées.

(2) Méthode d'ajustement

Les positions relatives exactes des machines-outils, des montages, des outils et des pièces sont ajustées à l'avance avec des échantillons ou des pièces standard pour garantir la précision dimensionnelle de la pièce. Parce que la taille est ajustée en place à l'avance, lors du traitement, il n'est pas nécessaire d'essayer de couper, la taille est automatiquement obtenue et reste inchangée pendant le traitement d'un lot de pièces, c'est la méthode d'ajustement. Par exemple, lors de l'utilisation d'un dispositif de fraisage, la position de l'outil est déterminée par le bloc de réglage d'outil. L'essence de la méthode de réglage consiste à utiliser le dispositif à plage fixe ou le dispositif de réglage d'outil sur la machine-outil ou le porte-outil préréglé pour que l'outil atteigne une certaine précision de position par rapport à la machine-outil ou au montage, puis traite un lot de pièces.

L'alimentation de l'outil sur la machine-outil en fonction du cadran, puis la coupe est également une sorte de méthode de réglage. Cette méthode doit d'abord déterminer l'échelle sur le cadran selon la méthode de coupe d'essai. Dans la production de masse, les dispositifs de réglage d'outils tels que les butées à plage fixe, les échantillons et les modèles sont souvent utilisés pour ajuster.

La méthode d'ajustement a une meilleure précision et stabilité d'usinage que la méthode de coupe d'essai, et a une productivité plus élevée. Il ne nécessite pas d'opérateurs de machines-outils de haut niveau, mais il a des exigences élevées pour les ouvriers de réglage de machines-outils. Il est souvent utilisé dans la production par lots et la production de masse.

(3) Méthode de dimensionnement

La méthode consistant à utiliser la taille correspondante de l'outil pour garantir la taille de la pièce à usiner est appelée méthode de dimensionnement. Il est traité avec un outil de taille standard et la taille de la surface usinée est déterminée par la taille de l'outil. C'est-à-dire qu'un outil avec une certaine précision dimensionnelle (comme un alésoir, un foret aléseur, une perceuse, etc.) est utilisé pour assurer la précision de la pièce usinée (comme un trou) de la pièce.

La méthode de dimensionnement est facile à utiliser, a une productivité élevée et une précision d'usinage relativement stable. Cela n'a presque rien à voir avec le niveau technique des travailleurs et a une productivité élevée. Il est largement utilisé dans divers types de production. Comme le forage, l'alésage, etc.

(4) Méthode de mesure active

Dans le processus de traitement, mesurer la taille de traitement pendant le traitement et comparer les résultats mesurés avec la taille requise par la conception, ou faire en sorte que la machine-outil continue de fonctionner ou arrêter la machine-outil, il s'agit de la méthode de mesure active.

Actuellement, les valeurs en mesure active peuvent être affichées numériquement. La méthode de mesure active ajoute le dispositif de mesure au système de processus (c'est-à-dire l'unité de la machine-outil, de l'outil, du montage et de la pièce), qui devient son cinquième facteur.

La méthode de mesure active a une qualité stable et une productivité élevée, ce qui est la direction du développement.

(5) Méthode de contrôle automatique

Cette méthode est composée d'un dispositif de mesure, d'un dispositif d'alimentation et d'un système de contrôle. Il s'agit d'un système de traitement automatique composé d'un dispositif de mesure, d'alimentation et d'un système de contrôle, et le processus de traitement est complété automatiquement par le système.

Une série de tâches telles que la mesure des dimensions, le réglage de la compensation d'outil, la coupe et le stationnement de la machine-outil sont automatiquement effectuées pour atteindre automatiquement la précision dimensionnelle requise. Par exemple, lors de l'usinage sur une machine-outil CNC, les pièces contrôlent la séquence d'usinage et la précision d'usinage via diverses instructions du programme.

Méthodes pour obtenir une précision de forme

1) Méthode de trajectoire

Cette méthode de traitement utilise la trajectoire du mouvement de la pointe de l'outil pour former la forme de la surface usinée. Le tournage, le fraisage, le rabotage et le meulage ordinaires appartiennent à la méthode de trajectoire du nez d'outil. La précision de forme obtenue avec cette méthode dépend principalement de la précision du mouvement de formage.

2) Méthode de formage

La forme de la surface usinée est obtenue en utilisant la géométrie de l'outil de formage pour remplacer certains des mouvements de formage de la machine-outil. Tels que le tournage, le fraisage, le meulage, etc. La précision de forme obtenue par la méthode de formage dépend principalement de la forme de l'arête de coupe.

3) Méthode d'expansion

La forme de la surface usinée est obtenue en utilisant la surface enveloppe formée par le mouvement générateur de l'outil et de la pièce, comme le taillage d'engrenages, le façonnage d'engrenages, le meulage d'engrenages, le moletage, etc. La précision de forme obtenue par cette méthode dépend principalement de la précision de la forme de la lame et la précision du mouvement générateur.

Comment obtenir une position précise

En usinage, la précision de la position de la surface usinée par rapport aux autres surfaces est principalement déterminée par le serrage de la pièce.

1) Recherchez directement le clip formel

Cette méthode est une méthode de serrage dans laquelle la position de la pièce est directement localisée sur la machine-outil avec un comparateur à cadran, un disque à tracer ou une inspection visuelle.

2) Marquez la ligne pour trouver la bonne pince

Cette méthode consiste à dessiner d'abord la ligne médiane, la ligne de symétrie et la ligne de traitement de chaque surface à usiner sur l'ébauche selon le dessin de la pièce, puis à installer la pièce sur la machine-outil et à aligner la position de serrage de la pièce sur la machine outil selon la ligne tracée.

Cette méthode de serrage a une faible productivité, une faible précision et un niveau technique élevé des travailleurs. Il est généralement utilisé pour le traitement de pièces complexes et lourdes dans la production de petits lots d'une seule pièce, ou lorsque la tolérance dimensionnelle de l'ébauche est grande et ne peut pas être directement serrée avec un montage.

3) Serrer avec un gabarit

Le luminaire est spécialement conçu en fonction des exigences du processus à traiter. Les éléments de positionnement sur le montage peuvent rapidement occuper la position correcte de la pièce par rapport à la machine-outil et à l'outil, et la précision de serrage et de positionnement de la pièce peut être assurée sans alignement. La précision de positionnement est élevée, mais il faut concevoir et fabriquer des montages spéciaux, qui sont largement utilisés dans la production par lots et en série.

Processus de fabrication

- Déviation d'outil dans l'usinage CNC

- Comment concevoir des pièces pour l'usinage CNC

- Usinage CNC pour la céramique

- Comment l'usinage CNC peut-il améliorer la précision d'usinage des pièces ?

- 5 applications courantes pour l'usinage CNC du plastique

- Conseils et astuces d'usinage CNC

- Méthodes courantes pour obtenir la précision des pièces lors de l'usinage

- Méthodes courantes pour obtenir la précision de la pièce lors de l'usinage (2)

- Identification des défauts d'usinage CNC courants et des mesures de contrôle