Il existe quelques étapes simples que vous pouvez suivre pour optimiser vos conceptions pour l'usinage à commande numérique par ordinateur (CNC). En suivant les règles de conception pour la fabrication (DFM), vous pouvez tirer le meilleur parti des vastes capacités de l'usinage CNC. Cela peut cependant être difficile, car il n'existe pas de normes spécifiques à l'échelle de l'industrie.

Dans cet article, nous proposons un guide complet des meilleures pratiques de conception pour l'usinage CNC. Pour compiler ces informations complètes et à jour, nous avons demandé l'avis d'experts de l'industrie et de fournisseurs de services d'usinage CNC. Si vous optimisez les coûts, consultez ce guide pour concevoir des pièces rentables pour CNC.

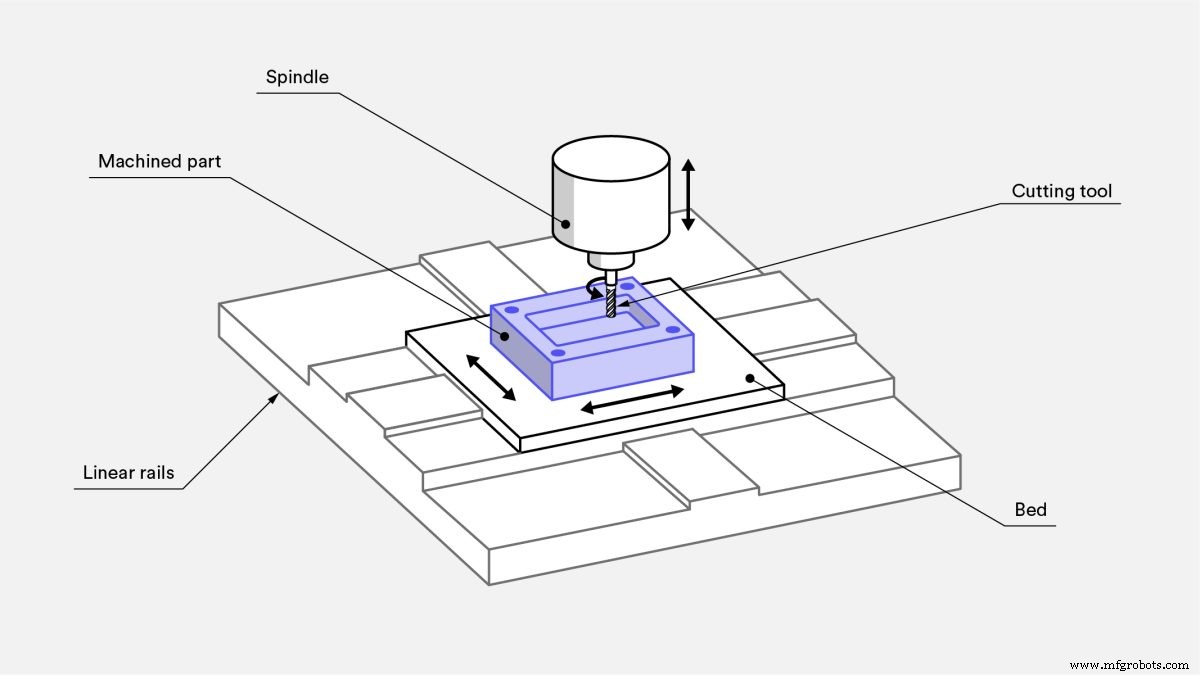

L'usinage CNC est une technologie de fabrication soustractive. Dans la CNC, la matière est retirée d'un bloc solide à l'aide de divers outils de coupe qui tournent à grande vitesse (des milliers de tr/min) pour produire une pièce basée sur un modèle CAO. Les métaux et les plastiques peuvent être usinés CNC.

Les pièces usinées CNC ont une précision dimensionnelle élevée et des tolérances serrées. La CNC convient à la fois à la production de gros volumes et aux travaux ponctuels. En fait, l'usinage CNC est actuellement le moyen le plus rentable de produire des prototypes métalliques, même par rapport à l'impression 3D .

La CNC offre une grande flexibilité de conception, mais il existe quelques restrictions. Ces limitations concernent la mécanique de base du processus de coupe et concernent principalement la géométrie de l'outil et l'accès à l'outil.

Les outils de coupe CNC les plus courants (outils de fraisage et forets) ont une forme cylindrique et une longueur de coupe limitée.

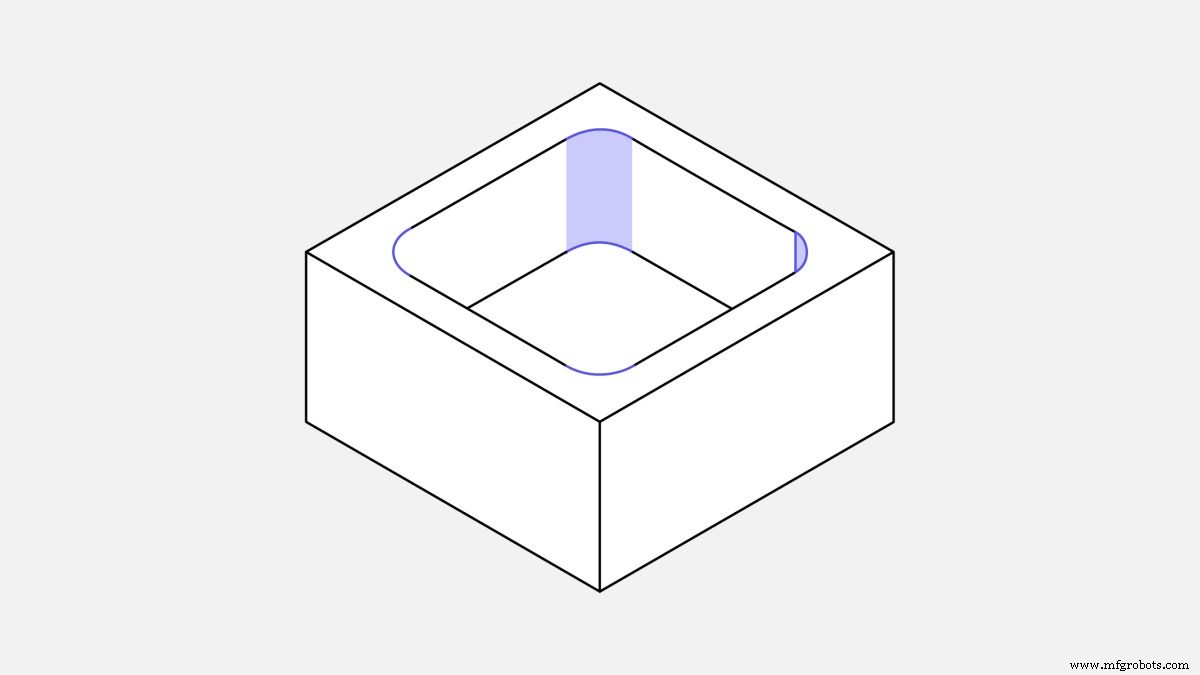

Au fur et à mesure que la matière est retirée de la pièce, la géométrie de l'outil est transférée à une pièce usinée. Cela signifie, par exemple, que les coins internes d'une pièce CNC ont toujours un rayon, quelle que soit la taille de l'outil de coupe utilisé.

Pour enlever de la matière, l'outil de coupe s'approche de la pièce directement par le haut. Les fonctionnalités qui ne sont pas accessibles de cette manière ne peuvent pas être usinées CNC.

Il existe une exception à cette règle :les contre-dépouilles. Il y a une section sur les contre-dépouilles vers la fin de cet article.

Une bonne pratique de conception consiste à aligner toutes les caractéristiques de votre modèle (trous, cavités, parois verticales, etc.) sur l'une des six directions principales. Cependant, voyez cette règle comme une recommandation et non comme une restriction, car les systèmes CNC 5 axes offrent des capacités avancées de maintien des pièces.

L'accès aux outils est également un problème lors de l'usinage de fonctions avec un rapport profondeur/largeur élevé. Pour atteindre le fond d'une cavité profonde, par exemple, vous avez besoin d'outils à portée étendue. Cela signifie une plus grande amplitude de mouvement pour l'effecteur final, ce qui augmente le broutage de la machine et réduit la précision réalisable.

Cela simplifiera la production si vous concevez des pièces qui peuvent être usinées CNC avec l'outil qui a le plus grand diamètre possible et la longueur la plus courte possible.

Un défi qui survient fréquemment lors de la conception d'une pièce pour l'usinage CNC est qu'il n'existe aucune norme spécifique à l'échelle de l'industrie. Les fabricants de machines et d'outils CNC améliorent continuellement les capacités de la technologie, repoussant les limites de ce qui est possible. Le tableau ci-dessous résume les valeurs recommandées et réalisables pour les caractéristiques les plus courantes rencontrées dans les pièces usinées CNC.

Illustration des cavités et des poches

Profondeur de cavité recommandée : 4 fois la largeur de la cavité

Les outils de fraisage en bout ont une longueur de coupe limitée (généralement 3 à 4 fois leur diamètre). La déflexion de l'outil, l'évacuation des copeaux et les vibrations deviennent plus importantes lorsque les cavités ont un rapport profondeur/largeur plus petit.

Limiter la profondeur de la cavité à quatre fois sa largeur garantit de bons résultats.

Si des profondeurs plus importantes sont requises, envisagez de concevoir des pièces avec une profondeur de cavité variable.

Fraisage d'empreintes profondes : Les cavités dont la profondeur est supérieure à six fois le diamètre de l'outil sont considérées comme profondes. Un rapport diamètre d'outil/profondeur de cavité allant jusqu'à 30:1 est possible à l'aide d'un outillage spécialisé (profondeur maximale :35 cm avec une fraise en bout de 1 pouce de diamètre).

Bords internes Illustration des bords internes

Rayon d'angle vertical

Recommandé : ⅓ fois la profondeur de la cavité (ou plus)

L'utilisation de la valeur recommandée pour les rayons d'angle internes garantit qu'un outil de diamètre approprié peut être utilisé et s'aligne sur les directives pour la profondeur de cavité recommandée.

Rayon du sol

Recommandé : 0,5 mm, 1 mm ou pas de rayon Réalisable : n'importe quel rayon

Les outils de fraisage en bout ont une arête de coupe inférieure plate ou légèrement arrondie. D'autres rayons de fond peuvent être usinés à l'aide d'outils à bout sphérique. C'est une bonne pratique de conception d'utiliser les valeurs recommandées, car elles sont préférées par les machinistes.

Parois fines

Épaisseur de paroi minimale

Recommandé : 0,8 mm (métaux), 1,5 mm (plastiques) Réalisable : 0,5 mm (métaux), 1,0 mm (plastiques)

La diminution de l'épaisseur de paroi réduit la rigidité du matériau, ce qui augmente les vibrations lors de l'usinage et réduit la précision réalisable. Les plastiques ont tendance à se déformer (en raison des contraintes résiduelles) et à se ramollir (en raison de l'augmentation de la température), une épaisseur de paroi minimale plus importante est donc recommandée. Les valeurs possibles indiquées ci-dessus doivent être examinées au cas par cas.

Trous

Diamètre

Recommandé : foret standard Réalisable : tout diamètre supérieur à 1 mm

Les trous sont usinés à l'aide d'un foret ou d'une fraise en bout. La taille des forets est normalisée (en unités métriques et impériales). Les alésoirs et les outils d'alésage sont utilisés pour finir les trous qui nécessitent des tolérances serrées. Pour les trous de haute précision d'un diamètre inférieur à 20 mm, il est recommandé d'utiliser un diamètre standard.

Profondeur maximale

Recommandé : 4 fois le diamètre nominal Typique : 10 fois le diamètre nominal Réalisable : 40 fois le diamètre nominal

Les trous de diamètre non standard doivent être usinés avec une fraise en bout. Dans ce cas, les restrictions de profondeur de cavité maximale s'appliquent et la valeur de profondeur maximale recommandée doit être utilisée. Les trous plus profonds que la valeur typique sont usinés à l'aide de forets spécialisés (d'un diamètre minimum de 3 mm). Les trous borgnes usinés avec une perceuse ont un fond conique (angle de 135 degrés), tandis que les trous usinés avec une fraise en bout sont plats.

Threads Illustration de fils

Taille du fil

Minimum : M2 Recommandé : M6 ou supérieur

Les filetages sont coupés avec des tarauds et les filetages externes avec des matrices. Des tarauds et des filières peuvent être utilisés pour couper des filetages jusqu'à M2. Les outils de filetage CNC sont courants et plébiscités par les machinistes, car ils limitent les risques de casse de taraud. Les outils de filetage CNC peuvent être utilisés pour couper des filetages jusqu'à M6.

Longueur du fil

Minimum : 1,5 fois le diamètre nominal Recommandé : 3 fois le diamètre nominal

La majorité de la charge appliquée à un filetage est prise par les quelques premières dents (jusqu'à 1,5 fois le diamètre nominal). Les filetages plus longs que 3 fois le diamètre nominal sont donc inutiles.

Pour les filetages dans des trous borgnes coupés avec des tarauds (c'est-à-dire tous les filetages inférieurs à M6), ajouter une longueur non filetée égale à 1,5 fois le diamètre nominal au fond du trou. Lorsqu'un outil de filetage CNC peut être utilisé (c'est-à-dire des filetages supérieurs à M6), le trou peut être fileté sur toute sa longueur.

Petites fonctionnalités Illustration de petites fonctionnalités CNC

Diamètre minimum du trou

Recommandé : 2,5 mm (0,1 pouce.'') Réalisable : 0,05 mm (0,005 pouce.'')

La plupart des ateliers d'usinage peuvent usiner avec précision des cavités et des trous à l'aide d'outils jusqu'à 2,5 mm (0,1 pouce) de diamètre. Tout ce qui est en dessous de cette limite est considéré comme du micro-usinage. Des outils spécialisés (micro-forets) et des connaissances spécialisées sont nécessaires pour usiner de telles caractéristiques car la physique du processus de coupe change avec cette échelle. Sauf nécessité absolue, la recommandation est donc de les éviter.

Tolérances Illustration des tolérances CNC

Typique : +-0,1 millimètre Réalisable : +-0,02mm

Nos tolérances sont soit 2768 moyennes ou fines. Si les tolérances ne sont pas spécifiées, les partenaires de fabrication utiliseront la nuance 2768 sélectionnée.

Texte et lettrage

Recommandé : taille de police 20 (ou plus), 5 mm gravé

Le texte gravé est préféré au texte en relief, car moins de matière est enlevée. Il est recommandé d'utiliser une taille minimale de -20 polices sans empattement (par exemple Arial ou Verdana). De nombreuses machines CNC ont des routines préprogrammées pour ces polices.

Configurations de machines CNC et orientation des pièces

L'accès aux outils est l'une des principales limitations de conception dans l'usinage CNC. Pour atteindre toutes les surfaces du modèle, la pièce doit être tournée plusieurs fois.

Chaque fois que la pièce est tournée, la machine doit être recalibrée et un nouveau système de coordonnées doit être défini.

Lors de la conception, il est important de prendre en compte les configurations de la machine pour deux raisons :

Le nombre total de configurations de machine affecte le coût. La rotation et le réalignement de la pièce nécessitent un travail manuel et augmentent le temps total d'usinage. Ceci est souvent acceptable si la pièce doit être tournée jusqu'à trois ou quatre fois, mais tout dépassement de cette limite est excessif.

Pour obtenir une précision de position relative maximale, deux éléments doivent être usinés dans le même montage. En effet, la nouvelle étape de calibrage introduit une petite erreur (mais non négligeable).

Qu'est-ce que l'usinage CNC 5 axes ?

Une machine CNC à 5 axes déplace des outils de coupe ou des pièces sur cinq axes en même temps. Les machines CNC multi-axes permettent de fabriquer des pièces aux géométries complexes, car elles offrent deux axes de rotation supplémentaires. Ces machines éliminent le besoin de plusieurs configurations de machine.

Quels sont les avantages et les limites de l'usinage CNC 5 axes ?

L'usinage CNC à cinq axes permet à l'outil de rester constamment tangent à la surface de coupe. Les trajectoires d'outils peuvent être plus complexes et efficaces, ce qui se traduit par des pièces avec une meilleure finition de surface et des temps d'usinage plus courts.

Cela dit, la CNC 5 axes a ses limites. La géométrie de base de l'outil et les limitations d'accès à l'outil s'appliquent toujours (par exemple, les pièces avec des géométries internes ne peuvent pas être usinées). De plus, le coût d'utilisation de tels systèmes est plus élevé.

Coupures d'usinage CNC

Les contre-dépouilles sont des éléments qui ne peuvent pas être usinés à l'aide d'outils de coupe standard, car certaines de leurs surfaces ne sont pas accessibles directement par le dessus.

Il existe deux principaux types de contre-dépouilles :les rainures en T et les queues d'aronde. Les contre-dépouilles peuvent être unilatérales ou bilatérales et sont usinées à l'aide d'outils spéciaux.

Les outils de coupe à rainure en T sont constitués d'une lame de coupe horizontale fixée à un arbre vertical. La largeur d'une contre-dépouille peut varier entre 3 mm et 40 mm. Nous vous recommandons d'utiliser des tailles standard pour la largeur (c'est-à-dire des incréments de millimètres entiers ou des fractions de pouces standard), car il est plus probable qu'un outil approprié soit déjà disponible.

Pour les outils de coupe en queue d'aronde, l'angle est la taille de l'élément déterminant. Les outils à queue d'aronde à 45 et 60 degrés sont considérés comme standard. Des outils avec un angle de 5, 10 et jusqu'à 120 degrés (par incréments de 10 degrés) existent également mais sont moins couramment utilisés.

Conception de contre-dépouille pour l'usinage CNC

Lors de la conception de pièces avec des contre-dépouilles sur les parois internes, n'oubliez pas d'ajouter suffisamment d'espace pour l'outil. Une bonne règle empirique consiste à ajouter un espace égal à au moins quatre fois la profondeur de la contre-dépouille entre la paroi usinée et toute autre paroi interne.

Pour les outils standard, le rapport typique entre le diamètre de coupe et le diamètre de l'arbre est de 2:1, ce qui limite la profondeur de coupe. Lorsqu'une contre-dépouille non standard est requise, il est courant que les ateliers d'usinage fabriquent leurs propres outils de contre-dépouille personnalisés. Cela peut augmenter les délais et les coûts, évitez-le si possible.

Rédaction d'un dessin technique

Les dessins techniques sont parfois utilisés par les ingénieurs pour communiquer des exigences de fabrication spécifiques au machiniste. Si le sujet vous intéresse, lisez cet article sur comment, quand et pourquoi utiliser des dessins techniques.

Télécharger un dessin technique avec votre devis Hubs

Nous n'exigeons généralement pas de dessin technique pour les commandes sur notre plateforme, mais dans certains cas, ils peuvent ajouter un contexte précieux à une demande de devis. Certaines spécifications de conception ne peuvent pas être incluses dans un fichier STEP ou IGES. Par exemple, vous devrez inclure un dessin technique 2D si votre modèle comprend des trous filetés ou des arbres et/ou des dimensions avec des tolérances plus serrées que la nuance 2768 sélectionnée.

Si vous ajoutez un dessin technique, assurez-vous qu'il correspond aux spécifications des fichiers téléchargés. Si les dessins techniques ne correspondent pas aux fichiers téléchargés ou aux spécifications du devis :

Les spécifications du devis sont considérées comme le point de référence pour la technologie, les matériaux et les finitions de surface.

Les dessins techniques sont considérés comme le point de référence pour les spécifications de filetage, les spécifications de tolérance, les détails de finition de surface, les demandes de marquage de pièces et les spécifications de traitement thermique.

Le fichier CAO est considéré comme le point de référence pour la conception de la pièce, la géométrie, les cotes et les emplacements des caractéristiques.

Pour plus de détails, lisez notre politique de spécifications .

Quelles sont les meilleures pratiques de Hubs pour l'usinage CNC ?

Concevez des pièces pouvant être usinées à l'aide de l'outil avec le plus grand diamètre possible.

Ajoutez les grands congés (au moins ⅓ fois la profondeur de la cavité) à tous les coins verticaux internes.

Limiter la profondeur des cavités à 4 fois leur largeur.

Alignez les principales caractéristiques de votre conception avec l'une des six directions principales. Si ce n'est pas possible, l'usinage CNC 5 axes est une option.

Soumettez un dessin technique avec votre dessin si votre conception comprend des filetages, des tolérances, des spécifications de finition de surface ou d'autres notes pour l'opérateur de la machine.

Vous avez besoin de pièces usinées CNC ? Téléchargez vos conceptions et notre outil DFM vous proposera des optimisations et vous proposera une tarification instantanée.