14 conseils de conception éprouvés pour réduire le coût de l'usinage CNC

Dans l'usinage à commande numérique par ordinateur (CNC), que vous souhaitiez créer un seul prototype ou passer à une production à grande échelle, la principale priorité est souvent de réduire les coûts de fabrication. Heureusement, les décisions de conception peuvent aider à maintenir les prix bas. En suivant simplement les règles de conception pour l'usinabilité, vous pouvez fabriquer des pièces abordables qui sont toujours conformes aux exigences de conception fonctionnelle.

Cet article fournit des conseils détaillés pour vous aider à optimiser votre conception. Nous commençons par examiner ce qui fait augmenter les coûts dans l'usinage CNC. Nous présentons ensuite des directives complètes, offrant des conseils de conception éprouvés pour réduire le coût de votre projet.

Combien coûte l'usinage CNC ?

Un devis pour les pièces usinées CNC est déterminé par les facteurs suivants :

-

Temps d'usinage :Plus il faut de temps pour usiner une pièce, plus elle est chère. Le temps d'usinage est souvent le principal facteur de coût en CNC, en particulier pour les productions à grande échelle où de simples erreurs de conception peuvent nuire aux économies d'échelle.

-

Coûts de démarrage : En ce qui concerne la préparation des fichiers de conception assistée par ordinateur (CAO) et la planification des processus, les coûts de démarrage sont importants pour les petits volumes. Heureusement, ils sont également corrigés. Si la conception et la finition de surface conviennent à la mise à l'échelle des coûts, vous pouvez réduire le prix unitaire en appliquant des économies d'échelle principes.

-

Autres coûts de fabrication : Pour définir des tolérances serrées ou concevoir des pièces avec des caractéristiques difficiles à usiner CNC (par exemple, des parois très fines), vous aurez peut-être besoin d'un outillage spécial, d'un contrôle qualité plus strict et de plus d'étapes de traitement à une vitesse d'usinage inférieure. Cela a également un impact sur le temps et le coût de fabrication total.

-

Coût matériel : Le prix du matériau en vrac et la facilité avec laquelle ce matériau peut être usiné affectent considérablement le coût global de la CNC. Optimiser votre conception tout en examinant soigneusement votre matériau peut réduire les coûts.

En comprenant ce qui détermine les coûts de l'usinage CNC, nous pouvons optimiser la conception pour réduire le budget.

Comment réduire les coûts d'usinage CNC

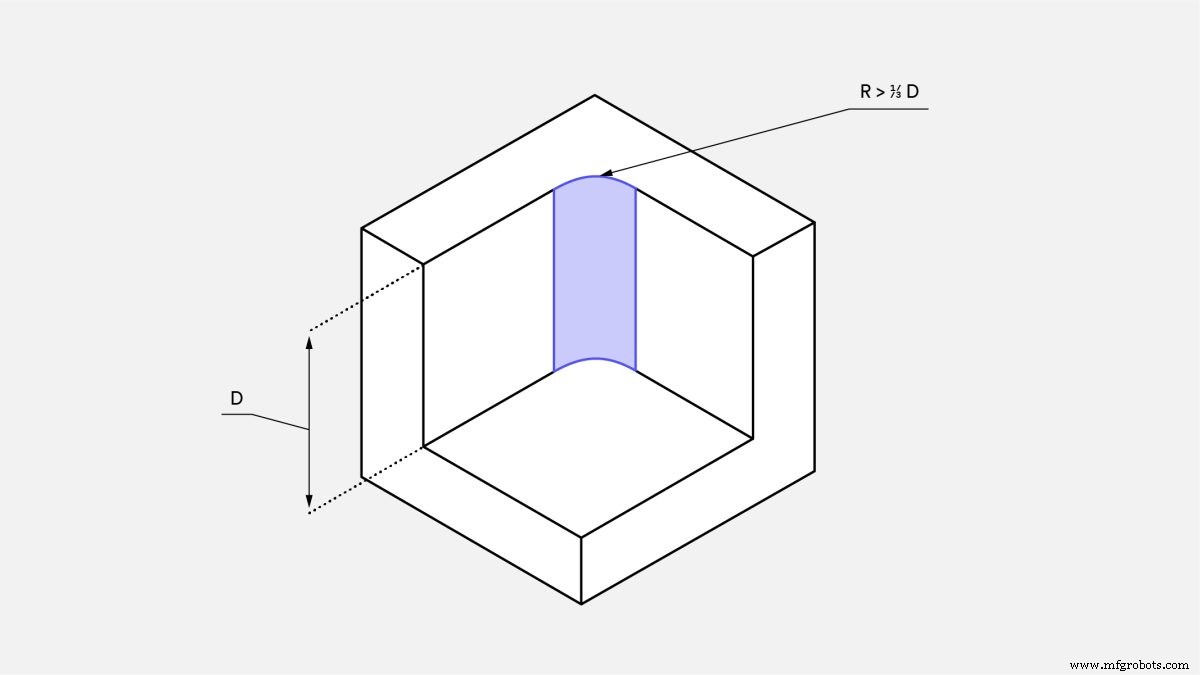

1. Ajouter un rayon dans les bords verticaux internes

Tous les outils de fraisage CNC ont une forme cylindrique et créent un rayon lors de la coupe du bord d'une poche. Un rayon de coin peut être réduit en utilisant un outil avec un diamètre plus petit. Cela nécessite plusieurs passages à vitesse réduite car les outils plus petits ne peuvent pas enlever le matériau aussi rapidement que les outils plus gros en un seul passage. Cela augmente le temps et le coût d'usinage.

Pour minimiser les coûts :

-

Ajoutez un rayon d'au moins un tiers de la profondeur de la cavité :plus il est grand, mieux c'est.

-

Utilisez le même rayon pour toutes les arêtes internes afin d'éliminer le besoin de changer d'outil.

-

Au fond de la cavité, utilisez un rayon plus petit (0,5 ou 1 mm) ou aucun rayon du tout.

Bon à savoir :Idéalement, le rayon du coin doit être légèrement supérieur au rayon de l'outil utilisé pour usiner la cavité. Cela réduit les charges sur l'outil et donc le coût de fabrication. Par exemple, si votre conception a une cavité de 12 mm de profondeur, ajoutez un rayon de 5 mm (ou plus) aux coins. Cela permet à un outil d'un diamètre de 8 mm de couper à une vitesse plus rapide.

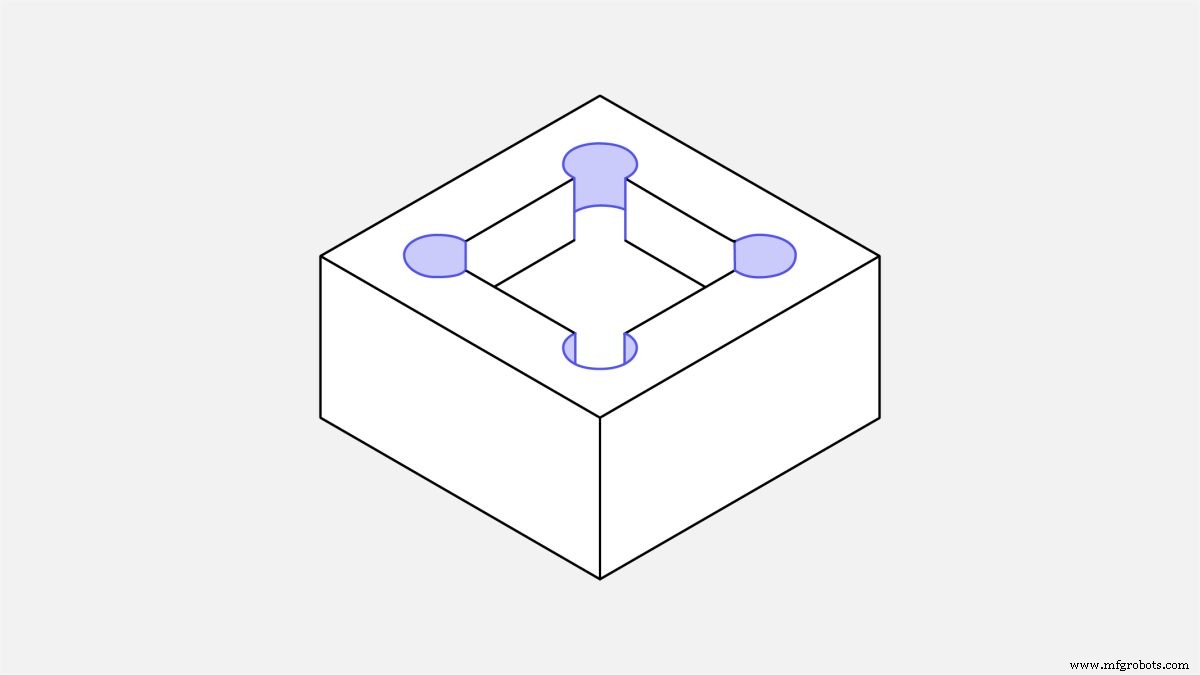

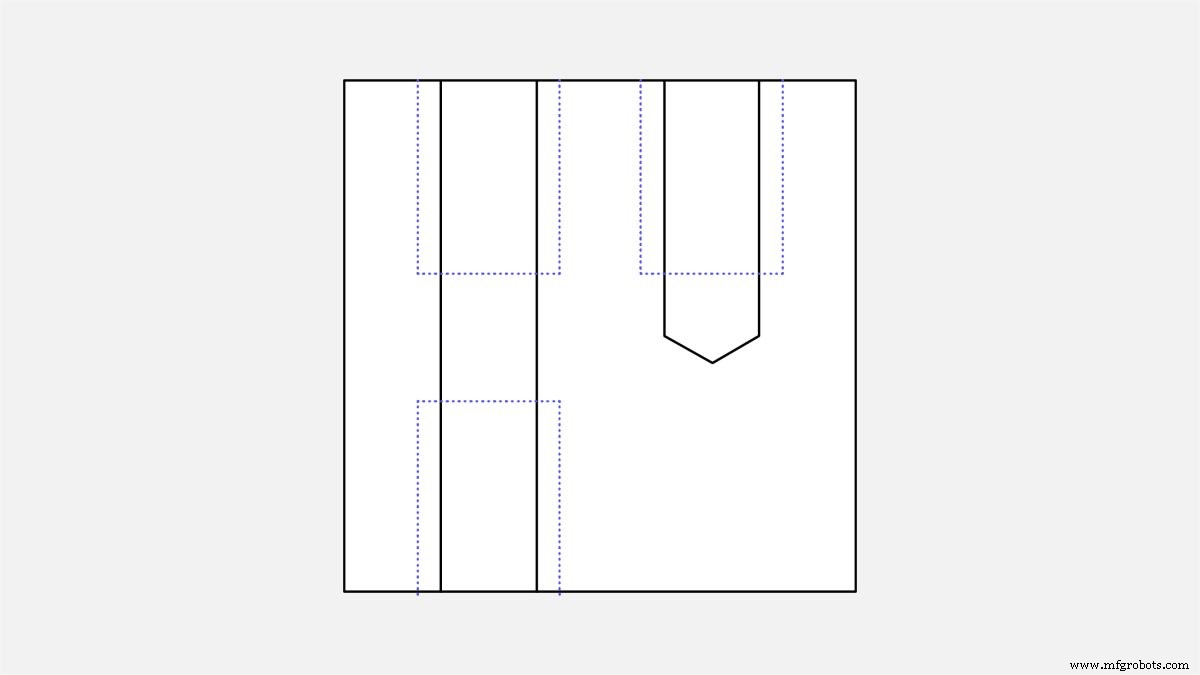

Conseil de pro : Si vous avez besoin d'arêtes internes avec des angles vifs (par exemple, lorsqu'une pièce de forme rectangulaire doit tenir dans la cavité), au lieu de réduire le rayon de l'arête interne, utilisez une forme avec des contre-dépouilles comme celles illustrées dans l'image ci-dessous.

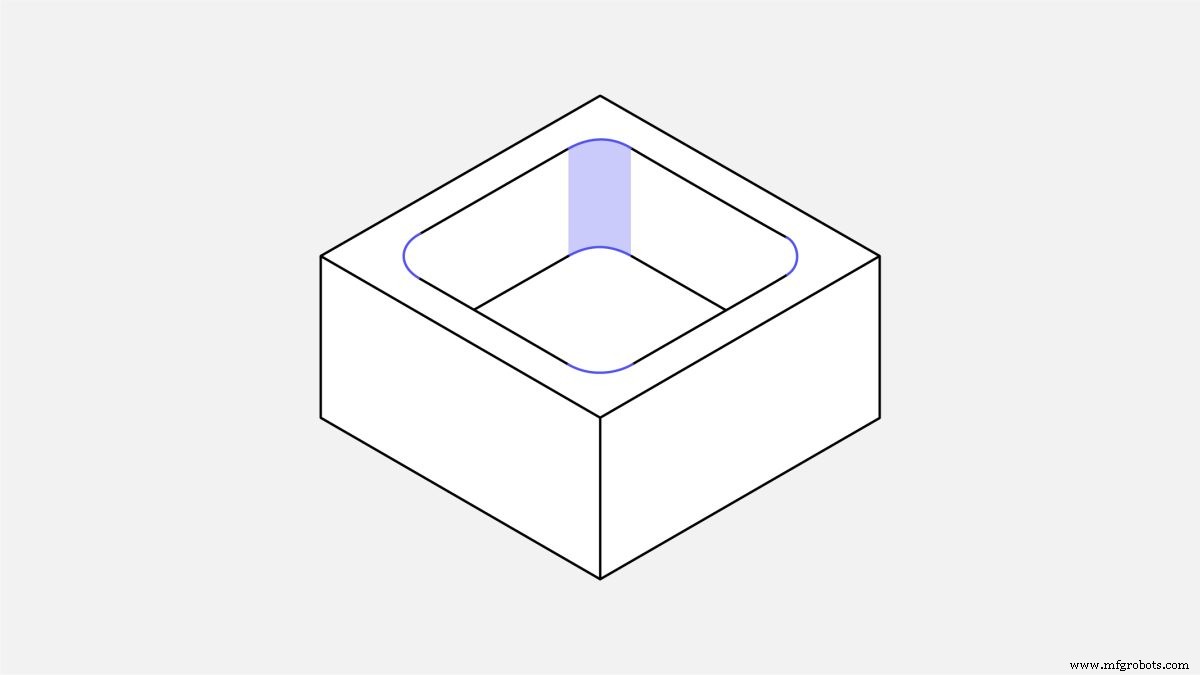

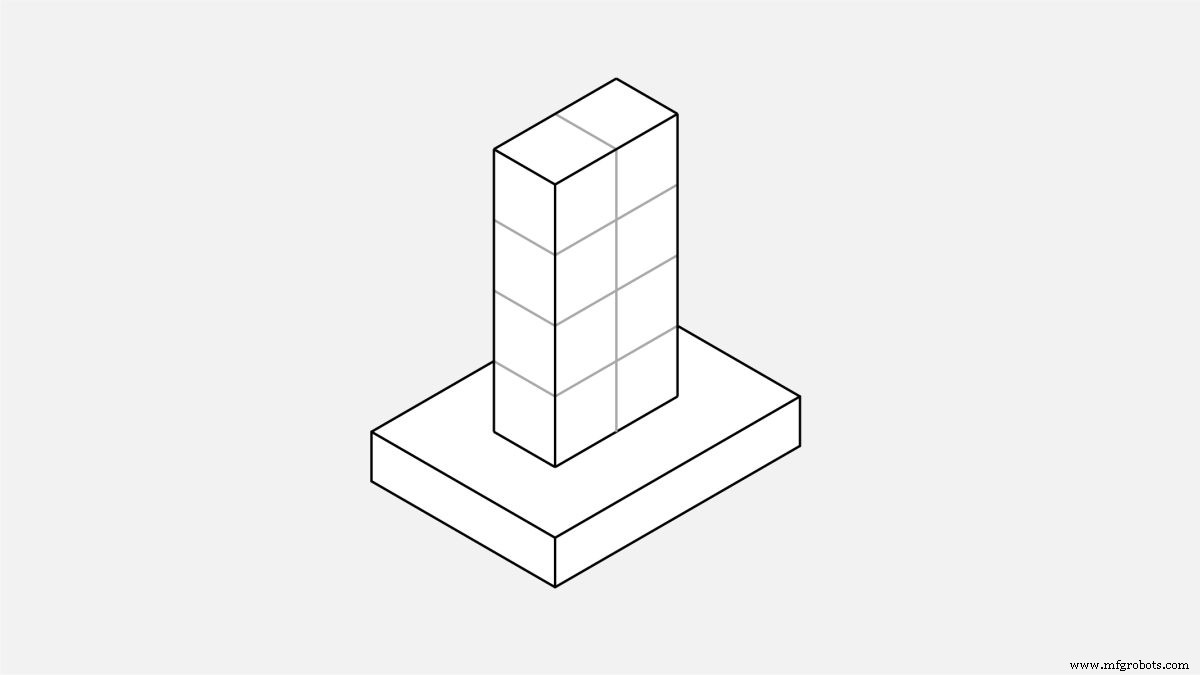

2. Limiter la profondeur des caries

L'usinage de cavités profondes affecte considérablement le coût des pièces CNC car une grande quantité de matière doit être enlevée. C'est à la fois chronophage et inutile.

Les outils CNC ont une longueur de coupe limitée. Ils fonctionnent généralement mieux lors de la coupe de cavités d'une profondeur allant jusqu'à deux à trois fois leur diamètre. Par exemple, un outil de fraisage d'un diamètre de 12 mm peut couper en toute sécurité des cavités jusqu'à 25 mm de profondeur. Il est possible de couper des cavités plus profondes (jusqu'à quatre fois le diamètre de l'outil ou plus), mais cela augmente les coûts car des outils spéciaux ou des systèmes CNC multi-axes sont nécessaires.

Pour minimiser les coûts :

-

Limitez la profondeur de toutes les cavités à quatre fois leur longueur, c'est-à-dire la plus grande dimension sur le plan XY.

-

Ajustez les rayons d'angle intérieurs en conséquence. Utilisez les conseils du conseil numéro 1 si nécessaire.

3. Augmenter l'épaisseur des parois minces

À moins que le poids ne soit une préoccupation majeure, fabriquez des profilés massifs épais car ils sont plus stables et moins coûteux à usiner. Pour éviter les déformations ou les fractures lors de l'usinage d'une paroi mince, utilisez plusieurs passes à de faibles profondeurs de coupe. Les fonctions minces sont également très sujettes aux vibrations, donc les usiner avec précision est difficile et augmente considérablement le temps d'usinage.

Pour minimiser les coûts :

-

Pour les pièces métalliques, concevez des parois d'une épaisseur supérieure à 0,8 mm :plus elles sont épaisses, mieux c'est.

-

Pour les pièces en plastique, maintenez une épaisseur de paroi minimale supérieure à 1,5 mm.

Bon à savoir : L'épaisseur de paroi minimale pouvant être atteinte pour les métaux est de 0,5 mm. Pour les plastiques, c'est 1 mm. Évaluer l'usinabilité de telles caractéristiques au cas par cas.

Important : Les parois minces sont souvent un problème lorsque vous placez des trous (et des filetages) très près du bord d'une pièce. Tenez-en compte lors de la conception pour l'usinage CNC.

4. Limiter la longueur des fils

L'inclusion de filetages plus longs que nécessaire peut augmenter le coût des pièces CNC car un outillage spécial peut être nécessaire. Les filetages plus longs que 1,5 fois le diamètre du trou n'améliorent pas la résistance d'une connexion.

Pour minimiser les coûts :

-

Concevez des filetages d'une longueur maximale jusqu'à trois fois le diamètre du trou.

-

Pour les filetages dans des trous borgnes, ajoutez au moins la moitié du diamètre de la longueur non filetée au fond du trou.

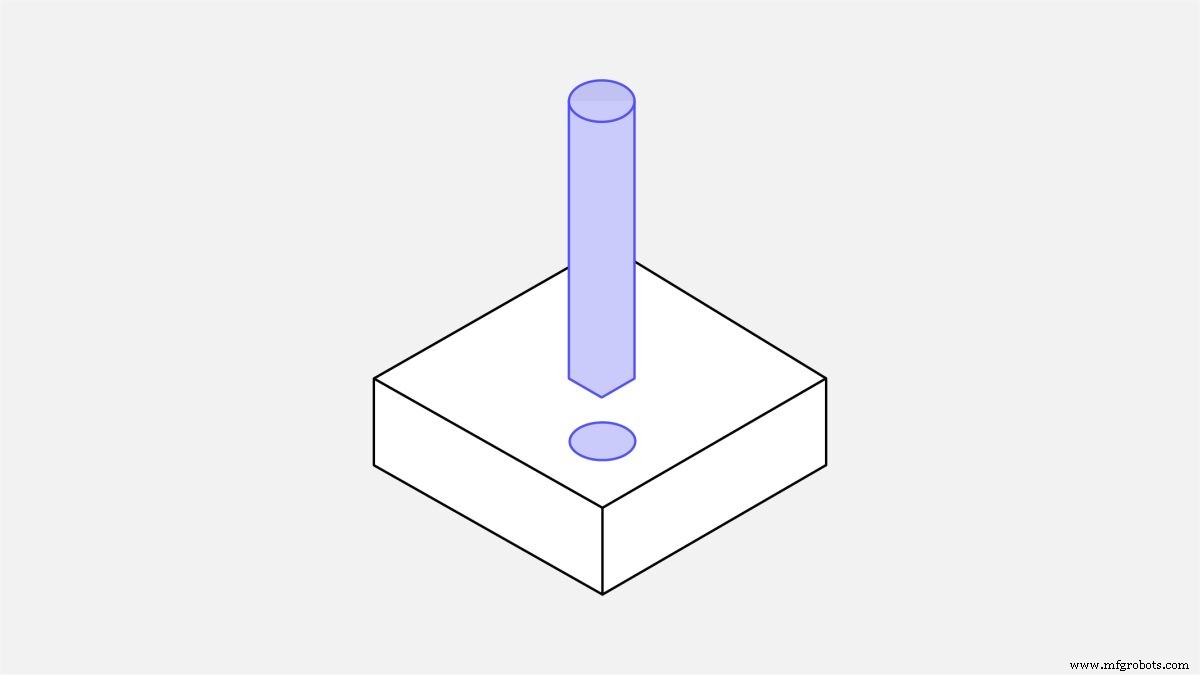

5. Utiliser une taille de trou standard

Les trous peuvent être usinés CNC rapidement et avec une grande précision à l'aide de forets standard. Pour les tailles non standard, une étape d'usinage supplémentaire est nécessaire, ce qui augmente les coûts.

Lorsque cela est possible, utilisez des trous débouchants au lieu de trous borgnes car ils sont plus faciles à usiner.

Limitez la profondeur des trous à quatre fois leur diamètre. Des trous plus profonds (jusqu'à 10 fois le diamètre) peuvent être fabriqués, mais ils sont susceptibles d'augmenter les coûts car ils nécessitent plus de temps pour l'usinage.

Pour minimiser les coûts :

-

Concevez des trous avec un diamètre qui est un incrément de 0,1 mm pour des diamètres jusqu'à 10 mm. Pour ceux au-dessus de 10 mm, utilisez un incrément de 0,5 mm.

-

Lors de la conception en pouces, utilisez des fractions conventionnelles de pouce ou reportez-vous à un tableau des tailles de forets en fractions de pouce.

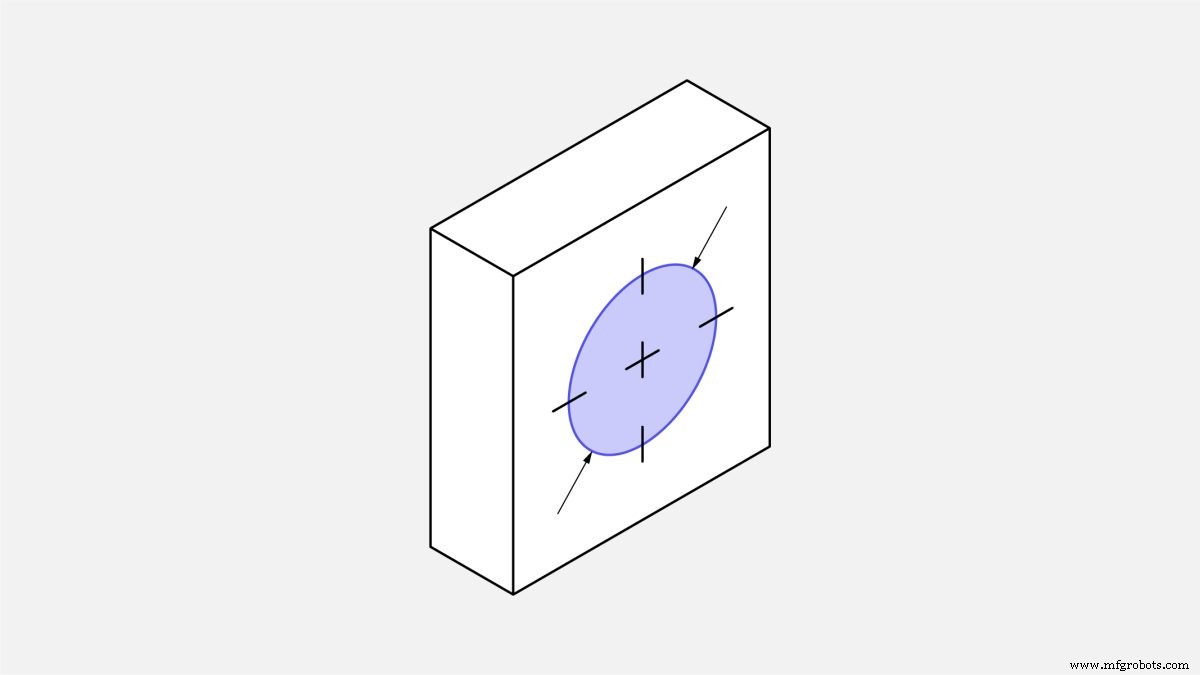

6. Ne spécifiez les tolérances que si nécessaire

La définition de tolérances serrées augmente le coût d'usinage d'une fonction, de sorte qu'elle ne doit être effectuée qu'en cas d'absolue nécessité. Si une tolérance spécifique n'est pas définie sur le dessin technique, les pièces sont usinées en utilisant la tolérance standard (± 0,125 mm ou mieux). C'est suffisant pour la plupart des fonctionnalités non critiques.

Pour minimiser les coûts :

-

Ne définissez des tolérances plus strictes que lorsque cela est absolument nécessaire.

-

Définissez une référence unique (par exemple, la section transversale de deux arêtes) comme référence pour toutes les cotes avec tolérances.

Conseil de pro :Utiliser la cotation géométrique et le tolérancement (GD&T) dans les dessins techniques pour réduire le coût de l'usinage CNC. GD&T inclut des fonctionnalités telles que la planéité, la rectitude, la circularité et la position réelle. Il définit souvent une tolérance plus lâche, bien qu'il nécessite des connaissances avancées en conception pour être appliqué efficacement.

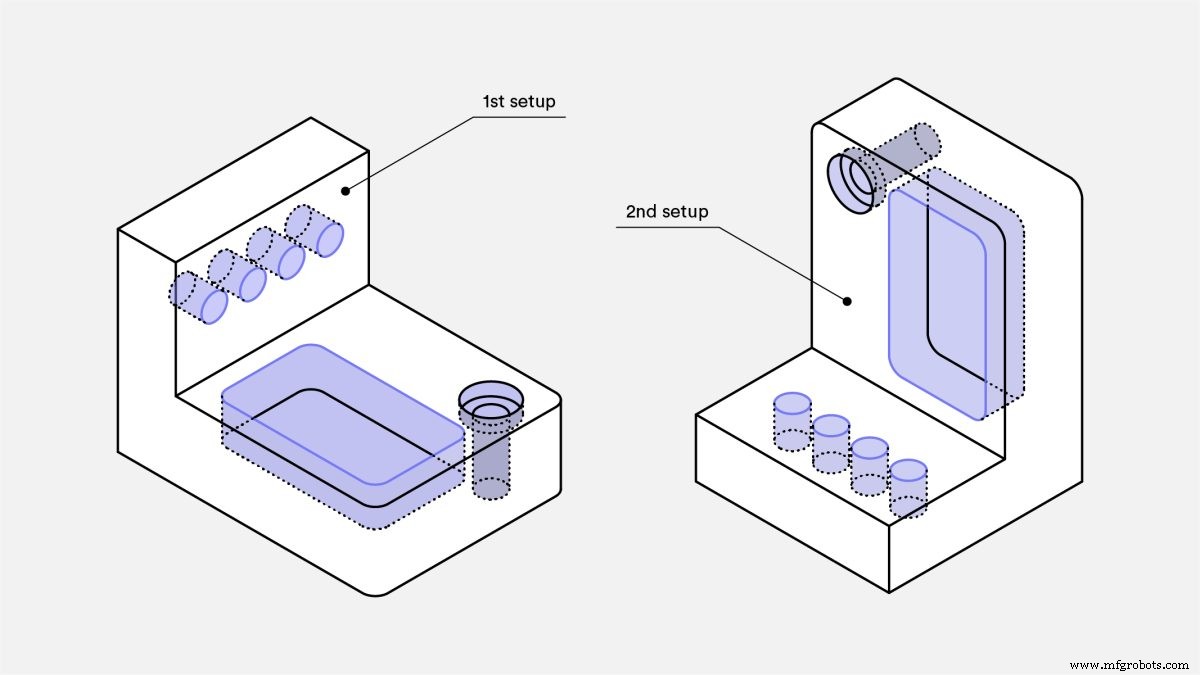

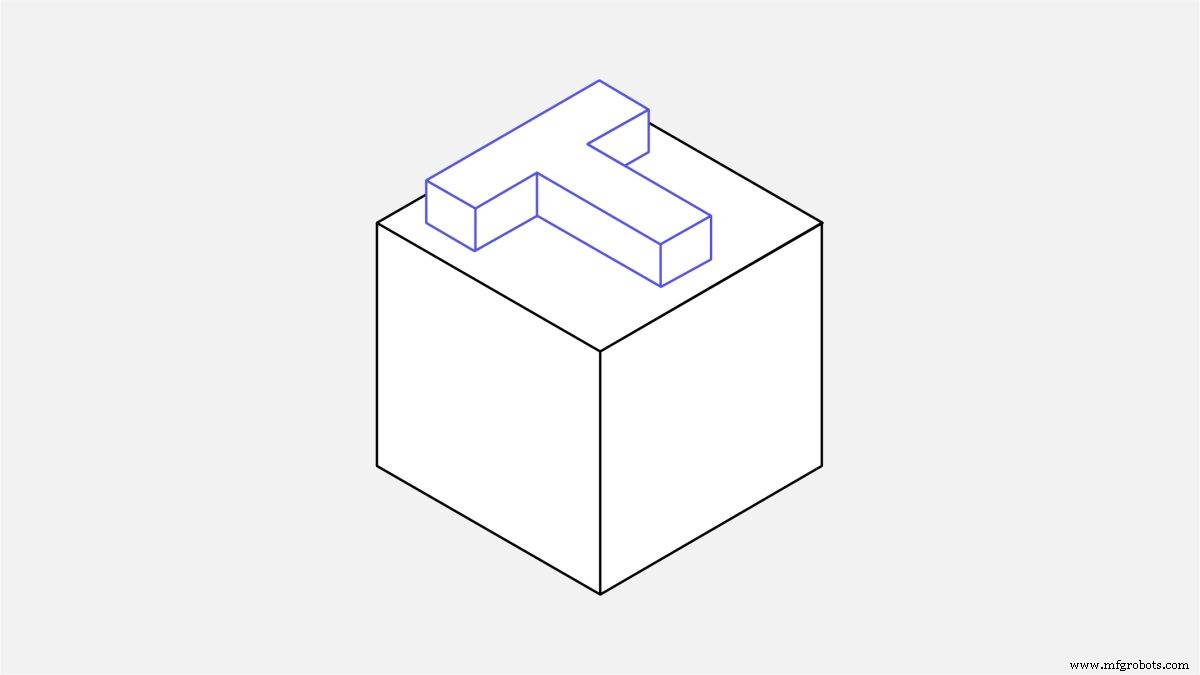

7. Minimiser le nombre de configurations de machine

Concevez des pièces qui peuvent être usinées avec le moins de configurations de machine possible. Idéalement, n'utilisez qu'une seule configuration. Par exemple, une pièce qui a des trous borgnes des deux côtés doit être usinée en deux configurations car elle doit être tournée pour accéder aux deux côtés.

La rotation ou le repositionnement d'une pièce augmente les coûts de fabrication, car cela doit généralement être fait manuellement. De plus, les géométries complexes peuvent nécessiter un montage personnalisé, ce qui augmente les coûts. Des géométries particulièrement compliquées peuvent nécessiter un système CNC multi-axes, ce qui augmente également les coûts.

Envisagez de séparer la pièce en plusieurs géométries qui peuvent être usinées CNC en une seule configuration et qui peuvent être boulonnées ou soudées ensemble ultérieurement. Ceci s'applique également aux pièces avec des poches très profondes.

Pour minimiser les coûts :

-

Concevez des pièces avec une géométrie 2,5D simple pouvant être fabriquées dans une configuration de machine CNC unique.

-

Si cela n'est pas possible, séparez la pièce en plusieurs géométries pouvant être assemblées ultérieurement.

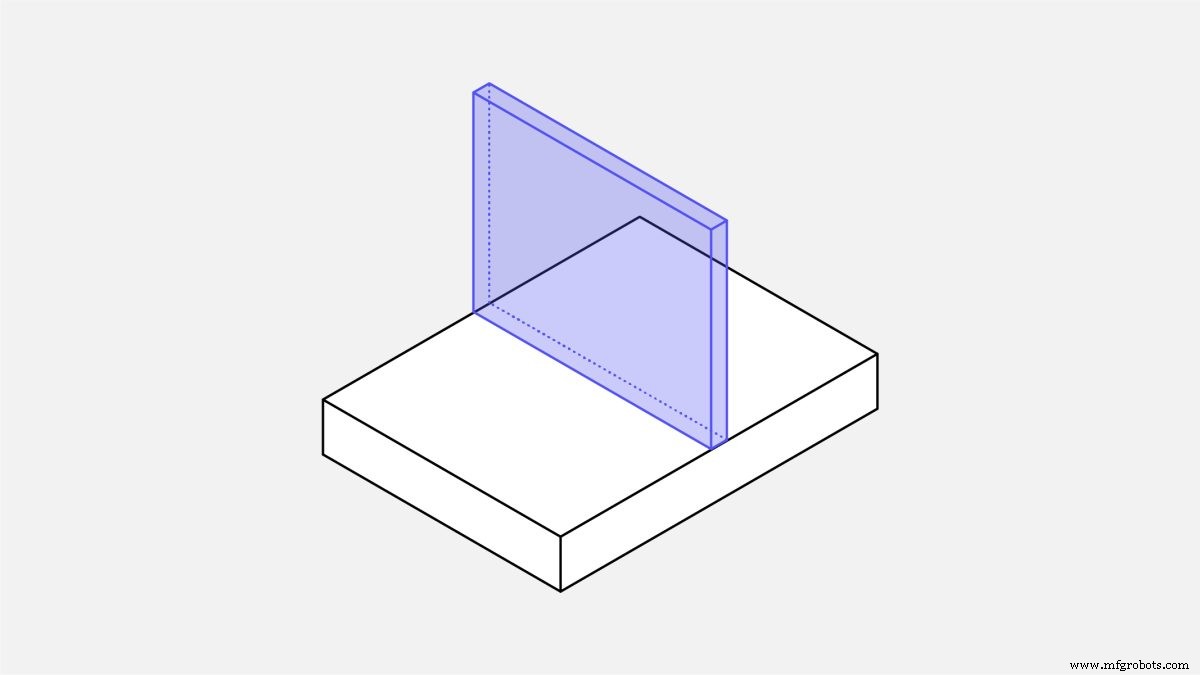

8. Évitez les petites fonctionnalités avec un rapport hauteur/largeur élevé

Les petites caractéristiques avec un rapport largeur/hauteur élevé sont sujettes aux vibrations et sont donc difficiles à usiner avec précision.

Pour minimiser les coûts :

-

Caractéristiques de conception avec un rapport d'aspect largeur/hauteur inférieur à quatre.

-

Ajoutez un support de contreventement autour de petits éléments ou connectez-les à un mur pour améliorer leur rigidité.

9. Supprimer tout le texte et le lettrage

L'ajout de texte sur la surface d'une pièce usinée CNC peut augmenter considérablement les coûts car il nécessite des étapes d'usinage supplémentaires, ce qui prend plus de temps. Les méthodes de finition de surface, telles que la sérigraphie ou la peinture, sont un moyen plus économique d'ajouter du texte sur la surface d'une pièce usinée CNC.

Pour minimiser les coûts :

-

Supprimez tous les textes et lettres de vos pièces usinées CNC.

-

Si du texte est nécessaire, choisissez un lettrage gravé plutôt qu'un lettrage en relief.

-

Utilisez au moins une police sans empattement de taille 20 (par exemple, Arial ou Verdana).

10. Tenir compte de l'usinabilité du matériau

L'usinabilité fait référence à la facilité avec laquelle un matériau peut être coupé. Plus l'usinabilité est élevée, plus un matériau peut être usiné CNC rapidement, ce qui réduit les coûts. L'usinabilité dépend des propriétés physiques de chaque matériau. En règle générale, plus un alliage métallique est tendre et ductile, plus il est facile à usiner.

Le laiton C360 est l'alliage avec la plus grande usinabilité, permettant un usinage à grande vitesse. Les alliages d'aluminium (par exemple 6061 et 7075) peuvent également être usinés très facilement, mais nécessitent des vitesses légèrement inférieures.

L'acier inoxydable a une usinabilité 10 fois inférieure à celle de l'aluminium et prendra au moins deux fois plus de temps à usiner. Différentes nuances d'acier ont une usinabilité différente. Par exemple, l'acier inoxydable 304 a un indice d'usinabilité de 45 %, tandis que l'acier inoxydable 303 (un alliage de composition chimique très similaire) a un indice de 78 %, ce qui facilite son usinage.

L'usinabilité des plastiques dépend principalement de leurs propriétés thermiques et de leur rigidité, car ils ont tendance à fondre et à se plier pendant l'usinage.

Le POM (Derlin) est le plastique le plus facile à usiner, tandis que l'ABS vient en deuxième position. Le PEEK et le nylon 6 sont des plastiques techniques courants qui sont plus difficiles à usiner.

Pour minimiser les coûts :

-

Si vous avez des options, choisissez le matériau avec une meilleure usinabilité, en particulier pour les grosses commandes.

11. Considérez le prix du matériau en vrac

Le prix du matériau en vrac est un autre facteur qui peut grandement affecter le coût des pièces usinées CNC.

Le tableau ci-dessous résume le prix des alliages métalliques et des matières plastiques couramment utilisés en CNC pour une tôle aux dimensions de 6'' x 6'' x 1'' (soit environ 150 x 150 x 25mm).

| Matériel | Prix |

|---|---|

| Aluminium 6061 | 25 $ |

| Aluminium 7075 | 80 $ |

| Acier inoxydable 304 | 90 $ |

| Acier inoxydable 303 | 150 $ |

| Laiton C360 | 148 $ |

| ABS | 17 $ |

| Nylon 6 | 30 $ |

| POM (Derlin) | 27 $ |

| COUP D'OEIL | 300 $ |

Source : McMaster

L'aluminium 6061 est de loin le moyen le plus rentable de créer des prototypes métalliques en raison de son faible coût et de sa très bonne usinabilité.

Les métaux qui offrent une plus grande usinabilité, tels que l'acier inoxydable 303 et le laiton C360, coûtent plus cher et sont donc mieux adaptés à une production en plus grand volume. Dans ce cas, les économies d'échelle entrent en jeu car le coût plus élevé des matériaux est compensé par les temps d'usinage beaucoup plus courts.

En ce qui concerne les plastiques, l'ABS, le nylon et le POM (Derlin) coûtent approximativement le même prix que l'aluminium 6061. Ils sont cependant plus difficiles à usiner, alors attendez-vous à un coût plus élevé. Le PEEK est un matériau très coûteux et ne doit être utilisé qu'en cas d'absolue nécessité.

Pour minimiser les coûts :

-

Choisissez un matériau à faible prix de gros, en particulier pour les commandes à faible volume.

12. Éviter les finitions de surface multiples

Les finitions de surface améliorent l'apparence des pièces usinées CNC et leur résistance aux environnements difficiles, mais elles augmentent également les coûts. Demander plusieurs finitions de surface sur la même pièce augmente encore les coûts car cela nécessite des étapes supplémentaires (par exemple, le masquage des surfaces). Un article résumant les avantages de chaque finition de surface pour les pièces CNC peut être trouvé ici .

Pour minimiser les coûts :

-

Choisissez la finition de surface "tel qu'usiné".

-

Demandez plusieurs finitions de surface uniquement lorsque cela est absolument nécessaire.

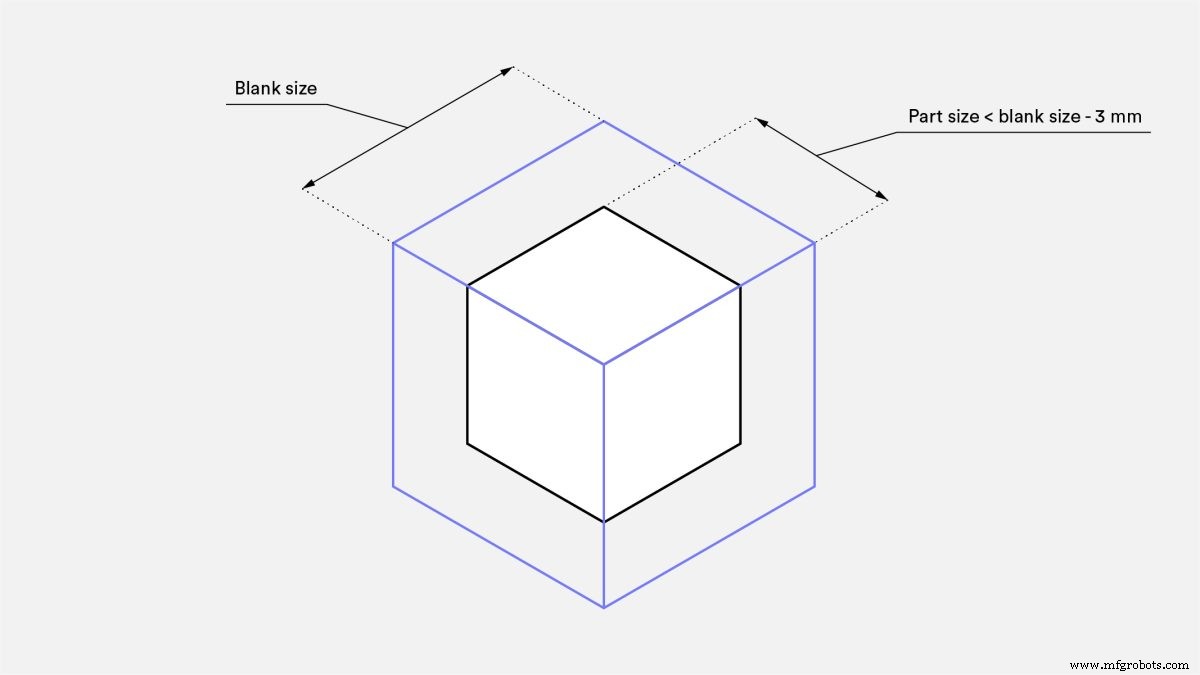

13. Tenir compte de la taille des blancs

La taille de l'ébauche, c'est-à-dire le matériau de base, peut avoir un impact sur le coût global. En règle générale, l'ébauche doit être au moins 3 mm plus large que la partie finale. Pour garantir la précision, une partie de la matière doit être retirée de tous les bords de la pièce.

Comme exemple de la façon dont la taille de l'ébauche affecte le prix dans la CNC, envisagez de concevoir une pièce qui a une enveloppe de 30 x 30 x 30 mm. Ces dimensions nécessiteraient l'utilisation d'un flan plus grand, qui dans ce cas est généralement découpé dans une feuille de 35 mm d'épaisseur. Si la pièce avait une enveloppe de 27 x 27 x 27 mm, une feuille de 30 mm pourrait être utilisée, ce qui permettrait d'économiser beaucoup de matériau.

Pour minimiser les coûts :

-

Concevez des pièces dont la dimension est inférieure de 3 mm à la taille d'un flan standard.

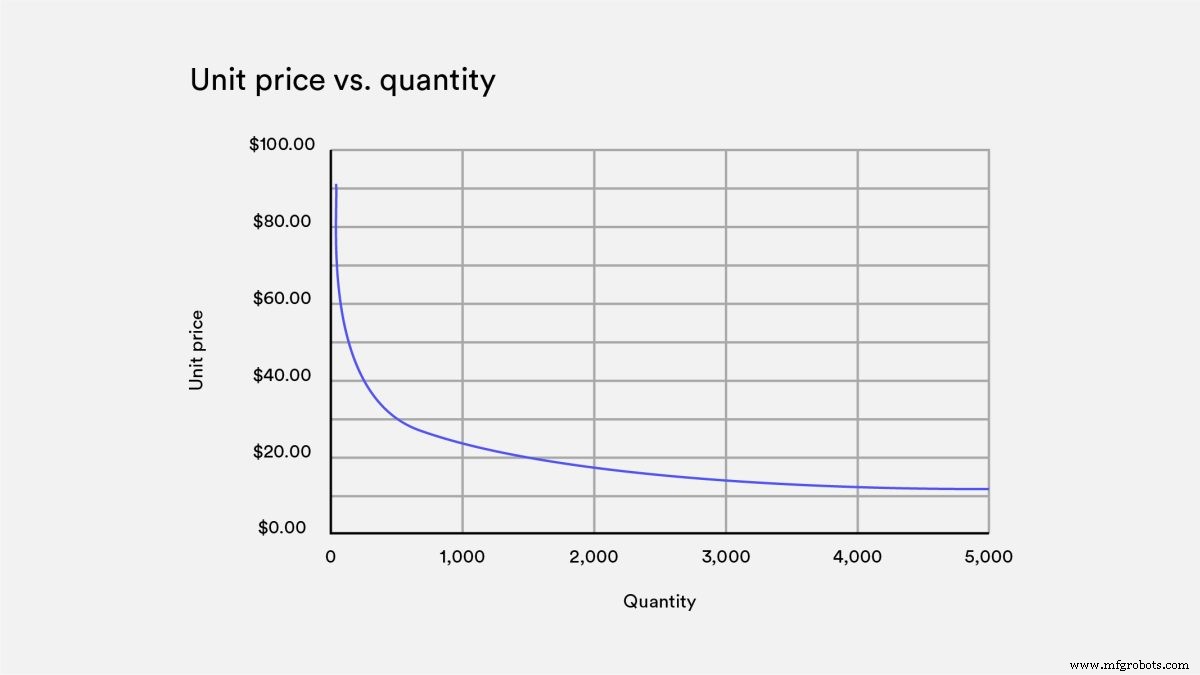

14. Profitez des économies d'échelle

Dans l'usinage CNC, la quantité affecte grandement le prix unitaire. En effet, les coûts de démarrage sont relativement élevés et, lorsque les quantités sont faibles, ils représentent un pourcentage important du coût. Avec de grandes quantités, cependant, les coûts unitaires diminuent.

Dans le graphique ci-dessous, nous traçons le prix unitaire moyen de 12 pièces différentes usinées en acier inoxydable 304.

La baisse du prix unitaire est presque exponentielle, ce qui signifie que même l'augmentation du volume de un à cinq peut réduire le prix unitaire de moitié. De plus, commander de très gros volumes (> 1 000 pièces) réduit le prix unitaire de 5 à 10 fois.

Pour minimiser les coûts :

-

Bénéficiez d'économies d'échelle en commandant de plus grandes quantités.

Meilleures pratiques pour réduire les coûts CNC

En conclusion, gardez votre usinage CNC simple.

La complexité a un prix élevé en CNC. Les géométries qui nécessitent des outils ou des montages spéciaux, plusieurs configurations de machine ou des matériaux spéciaux coûtent plus cher.

Donc, pour réduire les coûts, avant de soumettre une commande pour un devis, posez les questions suivantes :

-

Ma pièce est-elle optimisée à l'aide des directives de conception pour l'usinabilité ?

-

Toutes les fonctionnalités de mon modèle sont-elles absolument nécessaires ? Ou puis-je supprimer ou simplifier tout en conservant toutes les fonctionnalités de la pièce ?

-

Ma conception peut-elle être séparée en plusieurs parties plus faciles à usiner CNC et à assembler ultérieurement ?

-

Existe-t-il un moyen de modifier ma conception pour éliminer le besoin de plusieurs configurations de machine ou d'outils spéciaux ?

-

Existe-t-il un matériau moins cher ou plus facile à usiner qui puisse répondre à mes exigences de conception ?

Le présent et l'avenir de l'usinage CNC

Les capacités de l'usinage CNC sont en constante expansion. Par exemple, les progrès récents de l'outillage CNC permettent aux systèmes CNC modernes de fileter des trous sur toute leur longueur, et des trous de n'importe quel diamètre peuvent être usinés CNC, sans effet significatif sur le prix, en utilisant un outil CNC plongeant et en utilisant l'interpolation de profil (c'est-à-dire un trajectoire d'outil hélicoïdale).

Dans cet article, nous nous sommes concentrés sur des conseils généraux de conception pour la fabrication qui ont une application universelle, quel que soit le système CNC utilisé. Interprétez ces conseils comme des bonnes pratiques générales qui peuvent vous aider à concevoir des pièces plus efficacement.

Télécharger la liste de contrôle CNC pour réduire les coûts

Si vous avez trouvé cet article utile et que vous souhaitez le mettre hors ligne, vous pouvez télécharger notre liste de contrôle essentielle pour la réduction des coûts d'usinage CNC.

commande numérique par ordinateur

- Les avantages de l'usinage CNC du laiton discutés

- Stratégies pour réduire la déviation de l'outil dans l'usinage CNC

- Apprenez les bases de l'usinage au tour CNC

- Usinage CNC dans l'industrie automobile

- Comment réduire les coûts d'usinage CNC

- Comment réduire le coût des pièces d'usinage CNC ?

- L'impact de l'usinage CNC sur la fabrication

- L'avenir de l'usinage CNC

- Le rôle du machiniste CNC