Comment réduire le coût des pièces d'usinage CNC ?

L'usinage CNC est un processus de fabrication numérique établi qui peut produire des pièces de haute précision avec d'excellentes propriétés physiques directement à partir de fichiers CAO.

Le coût de traitement des machines-outils à commande numérique peut varier considérablement en fonction de l'objectif que vous utilisez. Qu'il s'agisse de créer un prototype unique ou de préparer une production de masse, il est nécessaire de vérifier le budget global du projet avant de passer une commande.

Le calcul des coûts d'usinage CNC semble très compliqué. Nous devons tenir compte de nombreux facteurs, par rapport à d'autres méthodes de fabrication, l'évaluation finale des coûts est plus difficile.

Par conséquent, nous analysons d'abord quels facteurs affectent le traitement d'usinage CNC. Ensuite, fournissez quelques directives réalisables pour ces facteurs, qui ont fait leurs preuves pour réduire le coût des pièces d'usinage CNC. En étant conscient de ces facteurs dès le début du cycle de développement, vous pouvez minimiser les coûts sans avoir à payer des coûts élevés.

Coût de conception

L'usinage CNC s'améliore et se développe chaque année, il devient donc chaque année plus compliqué. Par conséquent, relever le défi de la conception de pièces peut être un défi. Cependant, en apportant quelques ajustements relativement simples à la conception des pièces ou à la sélection des matériaux, vous pouvez toujours améliorer la fonction tout en réduisant le coût d'usinage des pièces. Consulter un mécanicien ou un ingénieur expérimenté pendant la phase de conception peut augmenter le coût initial du projet, mais permettra d'économiser encore plus à long terme.

Voici une liste de considérations à garder à l'esprit :

Tolérance : Plus la tolérance est petite, plus le coût est élevé

Taille et profondeur du trou : Les petits trous profonds sont lents à usiner avec précision et sujets aux bris d'outils.

Diamètre interne : Plus le diamètre est petit, plus la fraise en bout nécessaire pour le créer est petite. Plus la fraise est petite, plus la vitesse de traitement est lente. Dans la plage réalisable, augmentez le diamètre du trou autant que possible.

Profondeur de coupe : Comme les trous, les poches très profondes nécessitent un temps de traitement plus long et peuvent nécessiter des outils spécialement commandés, ce qui augmente les coûts.

Épaisseur de paroi : Les parois minces nécessitent une attention particulière. Le minimum absolu recommandé est de 1,0 mm pour les plastiques et de 0,5 mm pour les métaux.

Coupes —Certaines caractéristiques, telles que les rainures de joint torique ou les rainures de clavette, peuvent (et doivent souvent être) usinées avec un outil spécialement conçu pour les contre-dépouilles.

Comment optimiser la conception et minimiser les coûts ?

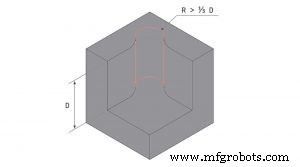

Tous les outils de fraisage CNC ont une forme cylindrique, ce qui produit un rayon lors de la coupe du bord de la cavité.

Utilisez un outil de plus petit diamètre pour réduire le rayon du coin. Cela signifie que plusieurs passes seront nécessaires à une vitesse inférieure - les outils plus petits ne peuvent pas enlever la matière aussi rapidement qu'un outil plus grand en une seule passe, ce qui augmente le temps de fraisage et donc les coûts du projet.

Pour réduire les coûts, les experts recommandent que le rayon du coin soit légèrement supérieur au rayon de l'outil qui sera utilisé pour usiner la poche. Cela peut réduire la charge sur l'outil et réduire davantage les coûts de fabrication.

2.Limiter la profondeur des cavités

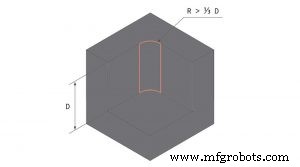

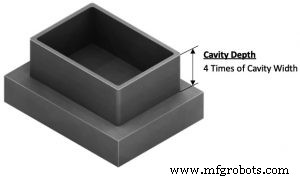

L'usinage de cavités profondes affectera considérablement le coût des pièces CNC, car beaucoup de matière doit être enlevée, ce qui prend beaucoup de temps.

La longueur de coupe des outils CNC est limitée :généralement, lorsque la profondeur de coupe atteint 2 à 3 fois le diamètre de la cavité, ils joueront le meilleur rôle, en concevant une cavité plus profonde, en raison du besoin d'outils spéciaux ou multi- systèmes CNC d'axe Cela entraîne une augmentation des coûts.

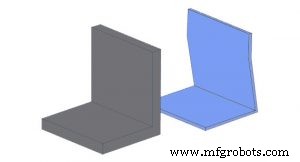

Augmentez l'épaisseur de la paroi mince pour réduire le temps de traitement. À moins que le poids ne soit le facteur principal, les pièces solides épaisses seront plus stables.

Les pièces fines sont sujettes aux vibrations. Afin d'éviter toute déformation ou fissuration lors du traitement de parois minces, il est nécessaire d'effectuer plusieurs traitements à une faible profondeur de coupe, il est donc difficile de les traiter avec précision.

Pour les pièces métalliques, l'épaisseur de paroi conçue doit être supérieure à 0,8 mm (plus elle est épaisse, mieux c'est). Pour les pièces en plastique, l'épaisseur de paroi minimale doit être maintenue supérieure à 1,5 mm. Lorsque vous placez des trous ou des filetages très près du bord d'une pièce, vous rencontrerez souvent des parois minces. Lorsque vous placez des trous dans votre conception, assurez-vous également de suivre les directives ci-dessus.

4.Limiter la longueur des fils

Limitez la longueur maximale du filetage à 3 fois le diamètre du trou. Pour les filetages dans des trous borgnes, il est préférable d'augmenter le diamètre d'au moins 1/2 au fond du trou.

La spécification de filetages plus longs que nécessaire peut augmenter le coût des pièces CNC, car un outillage spécial peut être nécessaire.

5.Concevoir des trous de taille standard

La taille de foret standard est utilisée lors de la conception du trou, et le trou CNC peut être usiné rapidement et avec précision avec le foret standard. Pour les tailles non standard, une fraise en bout doit être utilisée pour usiner le trou, ce qui augmente les coûts.

Il est recommandé de limiter la profondeur de tous les trous à 4 fois le diamètre. Si vous faites des trous plus profonds (le diamètre est jusqu'à 10 fois le diamètre), cela augmentera le coût en raison d'un traitement difficile.

6.Spécifiez les tolérances uniquement lorsque cela est nécessaire

Définir des tolérances strictes augmentera le coût de la CNC, car cela augmente non seulement le temps de traitement, mais nécessite également une inspection manuelle. Si une tolérance spécifique n'est pas définie sur le dessin technique, la tolérance standard (±0,125 mm ou plus) sera utilisée pour usiner la pièce, ce qui est suffisant pour la plupart des caractéristiques non critiques.

La virgule décimale dans la taille est importante. Ils précisent le niveau de précision et l'instrument utilisé pour la mesure. Par exemple, deux points décimaux indiquent que le mécanicien peut utiliser un pied à coulisse pour la mesure, tandis que trois points décimaux indiquent qu'un micromètre ou un outil CMM équivalent doit être utilisé. Pour minimiser les coûts, évitez d'ajouter des décimales supplémentaires à la taille.

7.Gardez le nombre de configurations de machine au minimum

Il est recommandé de concevoir des pièces pouvant être usinées avec le moins de réglages machine possible, de préférence en un seul réglage.

La rotation ou le déplacement de pièces augmente les coûts de fabrication car cela doit généralement être fait manuellement. De plus, pour les géométries complexes, des montages personnalisés peuvent être nécessaires, ce qui augmente encore les coûts. Des géométries particulièrement complexes peuvent nécessiter un système CNC multi-axes, ce qui augmente encore le prix.

Il peut être envisagé de diviser la pièce en plusieurs formes géométriques, qui peuvent être usinées CNC en un seul réglage puis boulonnées ou soudées ensemble. Ceci s'applique également aux pièces avec des poches profondes.

8.Supprimer tout le texte et le lettrage

L'ajout de texte à la surface des pièces usinées CNC peut augmenter considérablement les coûts en raison de la nécessité d'étapes d'usinage supplémentaires et chronophages. Si du texte est nécessaire, préférez les lettres gravées aux lettres en relief, car ces dernières nécessitent l'enlèvement de beaucoup plus de matière.

9.Évitez les finitions de surface (multiples)

La finition de surface améliore l'apparence des pièces usinées CNC et améliore leur résistance aux environnements difficiles, mais elle augmente également les coûts.

Demander plusieurs finitions de surface différentes sur la même pièce augmentera encore le prix, alors essayez de choisir la finition de surface après le traitement et ne nécessitez plusieurs traitements de surface que lorsque cela est absolument nécessaire.

Coût des matériaux

Le choix des matériaux pour l'usinage des pièces affecte les coûts de deux manières :les coûts des matières premières et les coûts de transformation des matériaux. Certains matériaux sont plus chers que d'autres comme matières premières, tandis que d'autres sont plus difficiles à fabriquer que d'autres. Plus l'aptitude au traitement du matériau est faible, plus il est cher.

Le choix des matériaux pour l'usinage des pièces affecte les coûts de deux manières :les coûts des matières premières et les coûts de transformation des matériaux. Certains matériaux sont plus chers que d'autres comme matières premières, tandis que d'autres sont plus difficiles à fabriquer que d'autres. Plus l'aptitude au traitement du matériau est faible, plus il est cher.

Si le matériau à utiliser est potentiellement dangereux, des mesures de sécurité supplémentaires doivent être prises, ce qui augmente les coûts de production. Ce qui suit présente principalement le coût de transformation des matériaux.

L'usinabilité fait référence à la facilité de découpe du matériau. Plus la capacité de traitement est élevée, plus le matériau peut être traité CNC rapidement et plus le coût est faible.

Le cuivre est un bon conducteur électrique, en particulier le laiton C360 est le métal le plus usinable, facile à fraiser et peut être traité à grande vitesse, et peut avoir les propriétés mécaniques, chimiques ou conductrices nécessaires à votre application. Mais le cuivre est beaucoup plus cher que l'aluminium. Bien que l'aluminium représente environ 60 % de la conductivité électrique du cuivre, les économies de poids et de coûts peuvent vous inciter à reconsidérer l'aluminium.

La maniabilité de l'acier est 10 fois inférieure à celle de l'aluminium et le temps de traitement est au moins 2 fois supérieur à celui de l'aluminium. Notez que différentes nuances d'acier ont des propriétés d'usinage différentes. Par exemple, l'indice d'ouvrabilité de l'acier inoxydable 304 (l'alliage d'acier inoxydable le plus courant) est de 45 %, tandis que l'indice d'ouvrabilité de l'acier inoxydable 303 (un alliage avec une composition chimique très similaire) est de 78 %, il est donc plus facile à traiter. L'inox 17-4 PH est difficile à découper. Si une résistance élevée et une résistance à la corrosion ne sont pas essentielles, essayez plutôt le 316L ou le 304.

Si la dureté est un problème, le 4140 pourrait être votre premier choix, mais le 1018 est très peu coûteux et nécessite une cémentation admirable.

L'usinabilité des plastiques dépend principalement de sa rigidité et de ses propriétés thermiques. Certains plastiques ont une excellente résistance à l'usure, à la corrosion ou aux produits chimiques, d'autres résistent bien à la chaleur ou aux flammes, tandis que d'autres ont d'excellentes propriétés de résistance, d'impact ou électriques.

Le POM (Delrin) est le plastique le plus facile à traiter, suivi de l'ABS. Le PEEK et le nylon sont d'autres plastiques techniques courants, difficiles à traiter. Généralement, plus le matériau est tendre, plus le risque de stabilité dimensionnelle et de tréfilage lors du fraisage est grand.

Pour l'usinage de pièces, de nombreux excellents matériaux peuvent être usinés, chacun avec son propre ensemble unique de propriétés, d'applications et de coûts. Le prix des différents matériaux en stock peut varier considérablement mais est généralement basé sur la disponibilité générale, il est donc nécessaire de choisir celui qui convient le mieux en fonction de la situation réelle.

Coût de la main-d'œuvre

Le machiniste impliqué dans la fabrication des pièces doit payer son travail. Il passe du temps à configurer la machine pour les opérations CNC personnalisées et à s'assurer que toutes les opérations sont effectuées de manière à produire de bons résultats. Si les pièces sont difficiles, plus complexes et demandent un niveau supérieur et l'expertise d'un mécanicien formé, alors les coûts de production vont augmenter. Ces compétences et expériences supplémentaires ont un prix, car elles sont principalement acquises à partir d'une expérience en cours d'emploi plutôt que d'une éducation formelle. Plus la production d'une pièce est exigeante en main-d'œuvre, plus son prix sera élevé.

Le machiniste impliqué dans la fabrication des pièces doit payer son travail. Il passe du temps à configurer la machine pour les opérations CNC personnalisées et à s'assurer que toutes les opérations sont effectuées de manière à produire de bons résultats. Si les pièces sont difficiles, plus complexes et demandent un niveau supérieur et l'expertise d'un mécanicien formé, alors les coûts de production vont augmenter. Ces compétences et expériences supplémentaires ont un prix, car elles sont principalement acquises à partir d'une expérience en cours d'emploi plutôt que d'une éducation formelle. Plus la production d'une pièce est exigeante en main-d'œuvre, plus son prix sera élevé.

Le post-traitement des pièces, la finition ou l'assemblage nécessite également un travail manuel supplémentaire, ce qui augmentera également les coûts de main-d'œuvre. Par conséquent, c'est un bon choix d'externaliser certaines pièces de précision en Chine, qui a des capacités de fabrication élevées et des coûts de main-d'œuvre pas particulièrement élevés.

Coût des machines

Les équipements d'usinage et de fabrication modernes sont différents et très coûteux. Une pièce peut-elle être complétée avec une machine multi-axes ou nécessiter plusieurs machines. Et combien de machines et d'opérations différentes sont nécessaires. La taille et la fonction de l'équipement requis augmenteront les facteurs qui affectent le coût total.

Les équipements d'usinage et de fabrication modernes sont différents et très coûteux. Une pièce peut-elle être complétée avec une machine multi-axes ou nécessiter plusieurs machines. Et combien de machines et d'opérations différentes sont nécessaires. La taille et la fonction de l'équipement requis augmenteront les facteurs qui affectent le coût total.

Vous pouvez louer plusieurs types de machines CNC pour le projet. Celui que vous choisissez peut affecter le coût de votre travail. Pour les machines-outils 3 axes, y compris les fraiseuses CNC et les tours CNC, les coûts d'exploitation des machines-outils multi-axes sont relativement plus élevés.

Lorsque nous recevrons le projet, nos ingénieurs vérifieront d'abord le processus de production, puis choisiront la méthode de production la plus économique, et enfin nous obtiendrons le temps de production. Étant donné que différents processus de production auront des temps de production différents, le prix de la pièce sera parfois très élevé.

Cependant, ne vous inquiétez pas car nos ingénieurs sont très professionnels et les prix que nous avons indiqués sont exacts. Nos prix ne sont pas forcément les moins chers, mais ils doivent être les plus adaptés à qualité égale.

Enfin, c'est la quantité de pièces. Plus le nombre de pièces est élevé, plus le coût de chaque unité supplémentaire est faible. Cela signifie que les commandes importantes augmentent le coût final des pièces, mais réduisent le coût unitaire. Si vous souhaitez fabriquer plusieurs pièces identiques, vous pouvez réutiliser la même programmation FAO et les mêmes montages, ou vous pouvez couper plusieurs pièces à partir du même inventaire à la fois.

SANS est spécialisé dans la fabrication de pièces de précision CNC personnalisées, sans MOQ. Spécialisé dans la fabrication de divers types, petits volumes et commandes de prototypes. Peut vous donner rapidement un devis et une livraison.

Enquête maintenant !

Processus de fabrication

- Comment réduire les coûts des projets d'usinage CNC

- Combien coûte l'usinage CNC ?

- Facteurs qui affectent le coût d'usinage CNC

- Comment réduire les coûts d'usinage CNC

- Le coût de l'usinage CNC

- Liste de contrôle pour réduire le prix des pièces usinées CNC

- Limites de taille dans l'usinage CNC

- Qu'est-ce que la déviation d'outil dans l'usinage CNC et comment la réduire ?

- Comment lire les plans CNC