3 conseils pour vous aider à réduire le coût d'usinage de l'aluminium

Vous êtes un designer venu ici pour économiser de l'argent au stade du prototypage. Concevoir des choses et les fabriquer sont des arts complètement différents. Les concepteurs visent la fonctionnalité et l'esthétique et les ingénieurs de fabrication sont partis avec une géométrie impossible par la suite. Eh bien, la situation n'est pas si mauvaise, d'habitude. La pièce peut être fabriquée, mais les coûts peuvent être beaucoup plus élevés qu'ils ne le seraient si la pièce avait été initialement conçue en fonction de la manière dont elle serait fabriquée. Examinons les pièces en aluminium CNC et essayons de réduire les coûts d'usinage de l'aluminium.

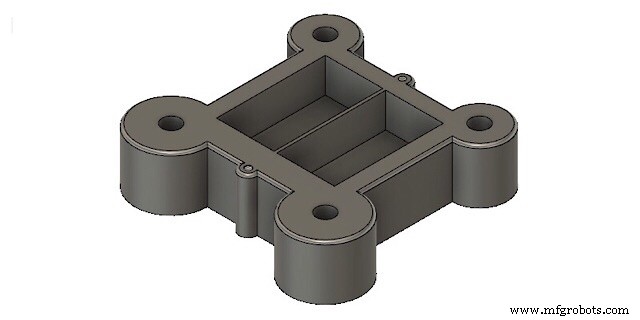

Voici quelques conseils que vous devriez vérifier avant d'amener votre produit à l'étape de prototypage. J'ai décidé d'illustrer les astuces avec un modèle d'enceinte. Ceci est censé être un appareil simple, où un panneau est inséré dans le trou carré et l'appareil est monté avec 4 vis. L'image est ci-dessous.

Astuce 1. Vérifiez les trous

Tout d'abord. Filetage long

Il existe une idée fausse commune selon laquelle plus le filetage et la vis sont longs, plus ils tiennent. Eh bien, c'est complètement faux. Si vous faites un calcul de force, vous verrez que seules les deux ou trois premières dents du filetage supportent 80% de la force. Qu'est-ce que ça veut dire? Cela signifie qu'il n'est pas nécessaire de faire ces longs trous pour les longs boulons.

Deuxièmement. Trous borgnes

Si le trou est borgne et fileté, laissez un espace libre de fil près du fond du trou. Au moins plus de deux emplacements. Le point pour ceci est que l'instrument de filetage a 2 zones. Le premier est pour "couper". Son diamètre initial de l'instrument est le même que le diamètre intérieur du filetage et il grandit progressivement vers le diamètre extérieur de sorte que l'instrument coupe un peu plus à chaque tour. La deuxième zone est destinée à l'étalonnage. Cela rend le fil plus précis. Ainsi, l'instrument a besoin d'un peu plus d'espace pour couper complètement les derniers tours du fil.

Troisièmement. Cherchez des trous profonds

La règle générale est de ne pas dépasser 3 diamètres de longueur. La raison en est que plus le trou est profond, plus le forage est long. Les forets plus longs sont moins rigides, plus susceptibles de s'écarter de l'axe et de produire un trou de mauvaise qualité. Cependant, pour de tels trous, le soi-disant foret à canon est utilisé. Il peut créer des trous de pratiquement n'importe quelle longueur, mais cela vous coûtera plus cher si vous devez l'utiliser. Donc, si vous avez des trous profonds dans votre pièce, cela vaut peut-être la peine de les examiner. Par exemple, envisagez d'augmenter le diamètre si cela est possible. Juste pour le prototype. Cela vous permettra d'éviter les instruments spéciaux mais la pièce pourra conserver ses principales caractéristiques fonctionnelles.

Astuce 2. Vérifiez les poches

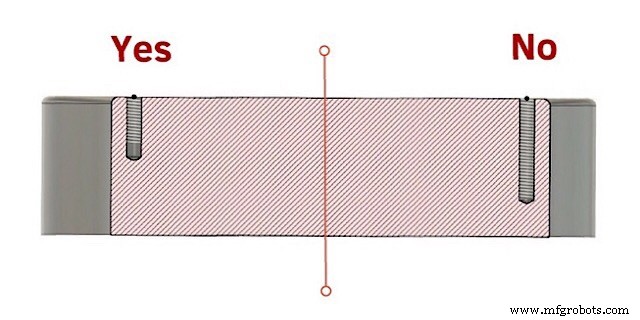

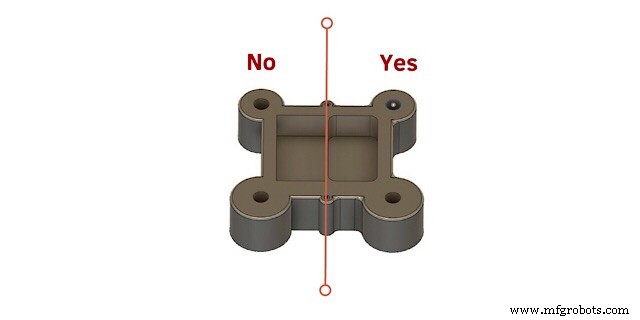

Tout d'abord. Angles de 90 degrés

Les gens conçoivent des pièces avec des poches. Ces poches ont des angles de 90 degrés. Mais la plupart des pièces de la technologie des prototypes sont usinées à l'aide de centres de fraisage CNC. Cela signifie que la pièce est créée en coupant des copeaux du stock avec un instrument rotatif cylindrique. Alors, comment peut-il faire un angle de 90 degrés dans un espace confiné ? La réponse est :ce n'est pas possible. Afin de respecter la conception, le fabricant devra utiliser la machine à façonner et couper le filet. Dans de nombreux cas, vous n'avez pas besoin de cet angle. Laissez juste le filet être. Le façonner est une opération supplémentaire inutile.

Bien sûr, il y a des cas où vous devez mettre une partie correspondante dans la fente. Mais peut-être devriez-vous envisager de créer les mêmes congés sur la pièce qui sera insérée ? Les fabriquer ne rend pas le programme CNC plus difficile ou plus long. Si ce n'est pas une option, d'accord. Faire une découpe cylindrique (voir photo) d'au moins 1/3 de la profondeur de la poche. Cela permettra au fabricant de traiter la pièce sur une fraiseuse et la pièce carrée correspondante conviendra toujours.

Deuxièmement. Évitez les poches profondes

Ha, c'était mon erreur quand j'ai commencé à usiner. Je faisais une grande aube de turbine et j'ai dû usiner un morceau du profil aérodynamique. Cependant, le stock que j'ai choisi était trop petit, donc les gabarits ont été fixés juste à la limite du profil aérodynamique. En raison de sa taille et de sa courbure, la poche au milieu était assez profonde et comme je ne pouvais pas me déplacer ailleurs qu'à l'intérieur du périmètre du profil aérodynamique, sinon ma broche heurterait les gabarits et ce serait une catastrophe, je devais choisir un moulin de 10 mm de longueur 150 mm. Si je réglais la profondeur de coupe à plus de 0,3 mm, cela se briserait comme une brindille. J'en ai perdu 2 ou trois en train de fraiser ces profils aérodynamiques. Donc, la morale est. Essayez d'éviter les poches petites et profondes. Sinon, soyez prêt à acheter et à perdre des instruments.

Troisièmement. Évitez les parois minces

Les parois minces sont l'ennemi de tous les fabricants. L'usinage implique beaucoup de force et de chaleur. Les murs minces sont vraiment endommagés par ceux-ci, donc si vous avez des éléments amincis pour éviter beaucoup de poids, rendez-les plus épais et percez-y des trous à la place. Ou faites en sorte que les parois minces deviennent plus épaisses à mesure qu'elles se rapprochent de leur base.

Astuce 3. Vérifiez les exigences de la pièce

De nombreux concepteurs pensent que plus la pièce est précise ou plus la finition de surface est fine, mieux c'est. C'est une grande idée fausse. Bien sûr, les pièces rectifiées et polies ont un aspect impressionnant, brillant et ne sont pas si sensibles à la corrosion, cependant, leur fabrication est un processus long et coûteux. C'est pourquoi les tolérances des pièces et les finitions de surface sont différenciées.

Tout d'abord. Vérifier la finition de surface

En ingénierie de fabrication, toutes les surfaces des pièces sont divisées en deux catégories. Fonctionnel et secondaire. Les surfaces fonctionnelles déterminent le fonctionnement de la pièce dans le mécanisme, par exemple, le trou central intérieur de la roue de la voiture est une surface fonctionnelle car elle est montée sur le châssis. Ces surfaces sont généralement les surfaces les plus précises et les plus fines de la pièce. C'est logique. Ils supportent toutes les charges et font tout le travail.

Les surfaces secondaires, quant à elles, servent de médiateur entre les surfaces fonctionnelles ou sont nécessaires à la solidité de la pièce (elles ajoutent de l'épaisseur). C'est pourquoi il est inutile de rendre toutes les surfaces fines. Vous ne paierez que 5 fois plus pour votre part.

Deuxièmement. Vérifiez les tolérances

Donc, l'histoire ici est la même. Pourquoi s'embêter à meuler et à finir toutes les surfaces avec une précision de 0,005 mm s'ils n'utilisent pas cet avantage. Lors de la conception d'une pièce, déterminez tout d'abord ses surfaces fonctionnelles et concentrez-vous dessus.

En conclusion

Il existe des millions d'astuces pour réduire les coûts d'usinage. Certains d'entre eux impliquent un positionnement correct de la taille dans le dessin de la pièce, d'autres impliquent de choisir ou de créer des surfaces pour fixer la pièce. Il existe des méthodes pour améliorer l'usinage sans modifier la conception et de nombreuses autres mesures complexes. Cependant, la personne qui conçoit le produit n'a pas à les connaître. Un ingénieur de fabrication doit le faire. Mais vous travaillez pour une entreprise de sous-traitance, vous devez donc prendre une partie de son travail au moins au stade de la conception. En suivant ces conseils, vous diminuerez considérablement le temps d'usinage de votre prototype.

commande numérique par ordinateur

- Initiation au monde de la découpe plasma CNC - Partie 5

- Facteurs qui affectent le coût d'usinage CNC

- Améliorer l'usinabilité de l'aluminium

- Conseils pour l'usinage CNC du titane :Aéronautique et plus

- Le coût de l'usinage CNC

- Les propriétés d'usinage des nuances d'aluminium 6061

- Usinage du laiton par rapport à l'aluminium :l'avantage de la tradition

- Comment réduire le coût des pièces d'usinage CNC ?

- Usinage CNC de précision :qu'est-ce qui affecte le coût ?