Analyse de la fabricabilité de la structure d'usinage CNC, de la précision des pièces et des exigences techniques

L'analyse de la fabricabilité des pièces usinées CNC comprend principalement trois parties :l'analyse du dessin de la pièce du produit, l'analyse de la fabricabilité structurelle et l'analyse de la précision de la pièce et des exigences techniques.

(1) Partie D brut A analyse

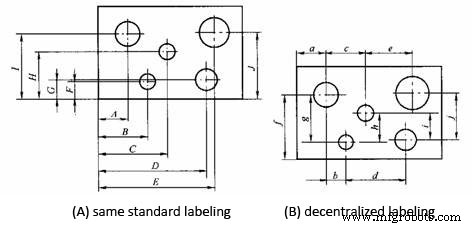

①La méthode de dimensionnement sur le dessin de la pièce doit être adaptée aux caractéristiques de l'usinage CNC. Comme le montre la figure (A), le dimensionnement sur le dessin de la pièce d'usinage CNC doit être marqué avec la même référence ou la taille des coordonnées doit être directement donnée. Cette méthode de marquage facilite non seulement la programmation, mais facilite également la coordination mutuelle entre les dimensions, et est propice à l'unification des repères de conception, des repères de processus, des repères de mesure et de l'origine de la programmation. Lors du dimensionnement, les concepteurs de pièces prennent généralement toujours en compte l'assemblage et d'autres caractéristiques d'utilisation, de sorte qu'ils utilisent souvent la méthode d'étiquetage partiellement dispersé comme illustré à la figure (B), ce qui apporte beaucoup d'inconvénients à l'agencement du processus et au traitement de la commande numérique. En raison de la grande précision de l'usinage CNC et du positionnement répété, les caractéristiques d'utilisation des pièces ne seront pas endommagées en raison d'erreurs cumulatives importantes. Par conséquent, la méthode d'étiquetage dispersé local peut être remplacée par le même étiquetage de référence ou étiqueter directement la taille des coordonnées.

②Analysez les dessins de conception des pièces traitées, divisez la surface traitée en surfaces importantes et surfaces mineures en fonction des tolérances dimensionnelles et des tolérances géométriques marquées et d'autres informations pertinentes, et découvrez les repères de conception, puis suivez le principe de sélection des repères pour déterminer l'usinage La donnée de positionnement de la pièce, analyser si l'ébauche de la pièce se prête au positionnement et au serrage, si le choix de la méthode de serrage et du point de serrage va gêner le mouvement de l'outil, si la déformation de serrage a un impact sur la qualité de traitement, etc. Fournir une base pour le positionnement de la pièce, l'installation et la conception des fixations.

③Les conditions (telles que la tangence, l'intersection, la perpendicularité et le parallélisme) des éléments géométriques (points, lignes et surfaces) qui constituent le contour de la pièce constituent une base importante pour la programmation CNC. En programmation manuelle, les coordonnées de chaque nœud doivent être calculées selon ces conditions; en programmation automatique, tous les éléments géométriques constituant la pièce doivent être définis selon ces conditions. Peu importe quelle condition n'est pas claire, la programmation ne sera pas possible. Par conséquent, lors de l'analyse des dessins de pièces, il est nécessaire d'analyser si les conditions données des éléments géométriques sont suffisantes, et si des problèmes sont détectés, ils doivent être résolus en consultant le concepteur à temps.

(2) Structurel P processus A analyse O f P arts

①La cavité interne et la forme des pièces doivent adopter autant que possible des types et des tailles géométriques uniformes, afin de réduire les spécifications de l'outil et le nombre de changements d'outil, de faciliter la programmation et d'améliorer l'efficacité de la production.

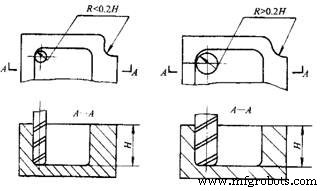

②La taille du congé de la rainure intérieure détermine la taille du diamètre de l'outil, de sorte que le rayon du congé de la rainure intérieure ne doit pas être trop petit. Pour les pièces illustrées dans la figure ci-dessous, la qualité de sa structure et de son savoir-faire est liée à des facteurs tels que la hauteur du contour traité et la taille du rayon de l'arc d'angle. Figure (b) Par rapport à (a), le rayon de l'arc de coin R est grand et une fraise en bout avec un diamètre plus grand peut être utilisée pour le traitement ; lors du traitement d'un avion, le nombre d'alimentations est également réduit en conséquence, et la qualité de traitement de surface sera meilleure, donc la fabricabilité est meilleure. Au contraire, la finition est médiocre. Généralement, lorsque R<0,2H (H est la hauteur maximale de la surface de contour de la pièce à usiner), on peut juger que la finition de cette partie de la pièce n'est pas bonne.

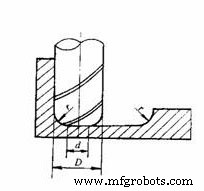

③Lorsque la pièce fraise le plan du fond de la rainure, le rayon de congé du fond de la rainure r ne doit pas être trop grand. Comme le montre la figure ci-dessous, le diamètre de contact maximum entre la face de la fraise et le plan de fraisage est d=D-2r (D est le diamètre de la fraise). Lorsque D est constant, plus r est grand, plus la surface du plan de fraisage de la face de la fraise sera petite. Plus la capacité planaire est faible, plus l'efficacité est faible et plus la fabricabilité est mauvaise. Lorsque r atteint un certain niveau, il est même nécessaire d'utiliser une fraise hémisphérique, ce qu'il faut éviter au maximum.

④ Dans la mesure du possible, l'usinage de toutes les surfaces usinables doit être effectué en un seul serrage. Pour cette raison, une méthode de positionnement qui facilite le traitement de chaque surface doit être sélectionnée ; si un deuxième serrage est nécessaire, un positionnement de référence unifié doit être adopté. S'il n'y a pas de référence de positionnement uniforme dans l'usinage CNC, des erreurs de positionnement se produiront en raison de la réinstallation de la pièce, ce qui rendra incohérentes les positions et les dimensions du contour sur les deux faces après l'usinage. Par conséquent, pour garantir la position relative après le processus de serrage secondaire. Pour plus de précision, un repère de positionnement unifié doit être utilisé.

3) Analyse O f P art A précision A ème T technique R exigences

1) Analysez si la précision des pièces et les diverses exigences techniques sont complètes et raisonnables. Pour la surface traitée par tournage CNC, les exigences de précision doivent être aussi cohérentes que possible, afin que l'outil final puisse être traité en continu.

2) Analysez si la précision d'usinage CNC dans le processus peut répondre aux exigences des dessins. Faites attention à laisser suffisamment de tolérance d'usinage pour les processus ultérieurs.

3) Découvrez les surfaces avec une précision de position plus élevée dans le dessin de la pièce et déterminez si ces surfaces peuvent être complétées en une seule installation.

4) Pour les surfaces ou les surfaces symétriques qui nécessitent une rugosité de surface élevée des pièces, décidez d'utiliser la fonction de vitesse de ligne constante pour la coupe.

Processus de fabrication

- Usinage CNC pour l'aérospatiale :pièces légères en titane et plus encore

- 4 conseils pour améliorer la précision et l'efficacité de l'usinage CNC

- 4 méthodes d'inspection et 3 solutions pour l'usinage CNC

- 5 Configuration et exigences du centre d'usinage CNC à grande vitesse

- Comment réduire le coût des pièces d'usinage CNC ?

- Fabrication d'usinage CNC :Précision, exactitude et tolérance

- Centres d'usinage et d'usinage CNC HMC

- Pièces et éléments de systèmes de machines CNC

- Finition des pièces et composants