Fabrication d'usinage CNC :Précision, exactitude et tolérance

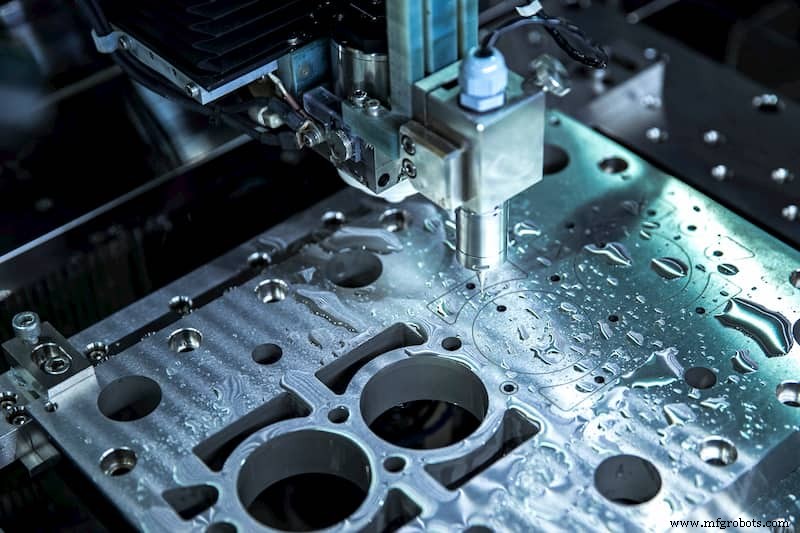

Dans la fabrication, l'usinage CNC est utilisé depuis longtemps dans la fabrication et la production. Avec l'avènement de la technologie et des logiciels de conception assistée par ordinateur, la conception de produits peut devenir plus facile, mais cela rend la conception plus complexe qu'auparavant. Dans la phase de conception elle-même, vous devez définir des normes pour l'exactitude, la précision et les tolérances du produit.

Il y a trop de termes techniques liés aux spécifications et aux fonctions de l'usinage CNC. Connaissez-vous le sens de chaque terme ? Lors de l'achat de services d'usinage CNC d'un prestataire, vous devez avoir entendu ou lu certains termes, tels que précision, tolérance, exactitude, etc. Que signifient ces termes ? Vous voulez connaître l'importance de ces termes techniques dans l'usinage CNC ? Si oui, veuillez lire l'article suivant car il vous donnera une compréhension claire de ces trois termes (précision, exactitude et tolérance).

Précision d'usinage

Qu'est-ce que la précision ?

La précision fait référence à la proximité entre les mesures, ce qui signifie que si les mesures sont toutes proches les unes des autres, elles sont précises. La précision signifie une répétabilité constante lors de la production de plusieurs pièces avec des machines-outils à commande numérique. Il indique si la valeur mesurée est répétée et cohérente. Plus la précision est élevée, plus le résultat est proche.

C'est l'un des termes les plus importants utilisés dans l'usinage CNC. De même, le terme définit la fiabilité des machines-outils. Fondamentalement, la précision est une métrique qui définit la capacité du système de mesure à renvoyer la même métrique encore et encore.

Dans une usine, la précision d'une machine ou d'un processus fait référence à la capacité de répéter des opérations de la même manière à chaque fois sans introduire d'erreurs aléatoires. Un usinage précis ou un savoir-faire précis prouvent la maîtrise du processus sans déviation. Ceci est souvent confondu avec la précision et, en effet, les deux termes sont utilisés de manière interchangeable. Cependant, la précision fait davantage référence à la répétabilité. (En savoir plus sur l'usinage de précision à l'importance de l'usinage de haute précision)

Précision d'usinage

Qu'est-ce que la précision ?

Bien que l'exactitude et la précision semblent être synonymes, elles ont des significations différentes lors de l'usinage. Par conséquent, il est important de savoir ce que nous entendons par différents termes.

La précision est définie comme la proximité de la valeur mesurée avec une valeur spécifique ou un résultat vrai. Si toutes les valeurs mesurées sont proches de la vraie valeur, elles sont exactes. Il peut refléter l'impact des erreurs système. Si l'erreur système est petite, la précision est élevée.

Dans le traitement de l'usinage des métaux, la précision fait référence au degré auquel la machine peut correspondre aux valeurs mesurées spécifiées dans la conception. Si la machine peut couper la position exacte spécifiée dans la conception, elle a une grande précision.

Une machine précise qui effectuera les opérations (coupe, perçage, alésage, etc.) comme l'opérateur/programmeur l'a prévu. Par exemple, si une machine est programmée pour couper une pièce à une longueur de 60 mm, elle sera coupée à 60 mm. La précision signifie qu'elle est proche de 60 mm avec précision. Plus la norme est proche, plus la précision est élevée.

Les facteurs affectent la précision de l'usinage CNC

Déviation inverse

Lors de l'usinage d'une pièce dans un atelier d'usinage CNC, l'axe de l'arbre provoque une zone morte inverse ou un jeu pendant le processus de transmission, provoquant des erreurs, et sa performance est une polarisation inverse. Si la machine-outil CNC adopte un système d'asservissement en boucle semi-fermée, l'existence du décalage inverse affectera la précision de positionnement de la machine-outil et répétera la précision de positionnement, affectant la précision de la pièce.

Erreur d'écart

Il s'agit de l'erreur de jeu causée lors du fonctionnement de la chaîne d'entraînement de la machine-outil. Lorsque le moteur tourne, la machine-outil ne produit pas de mouvement, ce qui provoquera des vibrations ou des erreurs importantes de la machine-outil CNC.

Erreur de position de pièce

L'erreur de position de la pièce est l'écart entre la surface réelle et la position de l'arbre par rapport à la position idéale, qui est principalement basée sur l'erreur de position de la tête causée par l'écart de transmission de la machine-outil et la déformation élastique de la pièce et le friction de service.

Dans un système en boucle ouverte, l'erreur de position a une grande influence sur la précision d'usinage, mais dans un système d'asservissement en boucle fermée, elle dépend principalement de la précision du dispositif de détection de déplacement et du facteur d'amplification du système, de sorte que l'effet général est pas évident.

Erreur géométrique de la machine-outil

Dans le processus d'usinage CNC, les outils et les montages sont affectés par des forces externes, et la coupe thermique réduira la précision du volume de la machine-outil, affectant ainsi la déformation des pièces traitées.

Bien entendu, les causes des erreurs géométriques des machines-outils sont internes et externes. La raison interne est le facteur de la machine-outil elle-même. Par exemple, le niveau de la surface de la table et la précision géométrique des machines-outils et des montages.

La cause externe est l'environnement extérieur et la chaleur générée lors du processus d'usinage, ce qui entraîne une déformation de la machine-outil. Les changements de température affecteront la précision statique et dynamique de la machine. Dans le processus d'usinage des usines d'usinage CNC, le chauffage du moteur et le frottement de la pièce provoqueront des changements de température, ce qui entraînera une perte de précision de réglage et affectera la taille et la précision de la pièce.

Erreur de positionnement de la machine-outil

La précision de positionnement de la machine-outil affectera grandement la précision des pièces. Par conséquent, l'erreur de positionnement est une cause importante d'erreurs d'usinage CNC, et le système d'alimentation de la machine-outil est le lien principal qui affecte la précision de positionnement. Le système d'alimentation d'une machine-outil CNC est généralement composé d'un système de transmission mécanique et d'un système de commande électrique, et sa précision de positionnement est liée au système de transmission mécanique de la conception structurelle.

La précision de positionnement de la machine-outil affectera grandement la précision des pièces. Par conséquent, l'erreur de positionnement est une cause importante d'erreurs d'usinage CNC, et le système d'alimentation de la machine-outil est le lien principal qui affecte la précision de positionnement. Le système d'alimentation d'une machine-outil CNC est généralement composé d'un système de transmission mécanique et d'un système de commande électrique, et sa précision de positionnement est liée au système de transmission mécanique de la conception structurelle.

Dans le système en boucle ouverte, en raison de facteurs d'influence plus nombreux et de situations plus compliquées, la surveillance du positionnement ne sera pas possible, ce qui affecte considérablement la précision d'usinage des machines-outils à commande numérique. Cependant, dans un système en boucle fermée, les machines-outils à commande numérique peuvent généralement éviter la déviation de position des principaux composants du système grâce à des dispositifs de détection de positionnement.

L'importance de la précision

Les pièces usinées CNC sont utilisées dans de nombreuses industries. Le succès de l'automobile, de l'aérospatiale, de la médecine, de l'industrie et de bien d'autres industries dépend de produits précis.

La précision peut également assurer la sécurité du public. Par exemple, les automobiles et les avions sont composés de diverses pièces usinées CNC. Si l'un de ces composants ne répond pas aux normes de l'entreprise et de l'industrie, il peut avoir une réaction en chaîne, mettant les conducteurs et les passagers en danger.

Tolérance d'usinage

Qu'est-ce que la tolérance ?

La tolérance peut être définie comme l'écart admissible ou prévisible du système de mesure par rapport aux valeurs connues ou standard. La tolérance de tout système est généralement exprimée sous la forme "+/-".

Par exemple, la tolérance des outils d'usinage CNC doit être de +/- 0,01 mm. Cela signifie que l'outil d'usinage aura une déviation de 0,01 mm à chaque coupe. L'écart peut être supérieur de 0,01 mm à la valeur standard ou inférieur de 0,01 mm à la valeur standard.

Bien que ce soit une bonne idée de réduire la tolérance, il peut parfois ne pas être nécessaire de réduire la tolérance et cela ne profitera pas au produit fini. Mais des tolérances serrées augmenteront les coûts et allongeront le temps de production du fabricant. Par conséquent, la valeur acceptable de la tolérance dépend en fait du domaine d'application.

Bien que la tolérance soit définie par le client, la machine spécifie généralement sa tolérance standard et la plus petite tolérance possible.

Les facteurs affectent la tolérance d'usinage

Matériaux : Les matériaux se comportent différemment sous pression et certains matériaux sont plus faciles à traiter que d'autres. Ces propriétés matérielles doivent être prises en compte lors de la détermination des tolérances.

Usinage type :La méthode de traitement utilisée affectera considérablement les tolérances possibles de la pièce finale, car certains processus sont plus précis que d'autres.

Placage et finition :Lors de la détermination de la taille et de la tolérance des pièces, tout processus de placage ou de finition doit être pris en compte. Bien que la galvanoplastie et la finition ajouteront une petite quantité de matière à la surface de la pièce, ces petites quantités modifieront tout de même la taille du produit final, il convient donc d'en tenir compte avant la production.

Coût : Les tolérances doivent être précises, mais ne jamais dépasser les tolérances nécessaires, car obtenir des tolérances plus serrées est plus coûteux. (Comment réduire les coûts d'usinage)

L'importance de la tolérance

Les fabricants d'aujourd'hui exigent des tolérances strictes pour s'assurer que leurs produits ou systèmes sont faciles à assembler et remplissent les fonctions requises avec un minimum d'ajustements. Du matériau de la pièce au processus d'usinage utilisé, divers facteurs peuvent entraîner des différences. Par conséquent, les ingénieurs attribuent des tolérances d'usinage aux pièces pendant le processus de conception, et la tolérance est finalement l'un des facteurs les plus importants du processus, de la planche à dessin au produit fini.

Les fabricants d'aujourd'hui exigent des tolérances strictes pour s'assurer que leurs produits ou systèmes sont faciles à assembler et remplissent les fonctions requises avec un minimum d'ajustements. Des spécifications de conception correctes peuvent réduire le temps de production et réduire les coûts pour le client.

Relation entre la précision, Précision et tolérance

Une haute précision ne signifie pas une grande précision, et même si la mesure est exacte. Une précision maximale et une tolérance serrée ne sont pas nécessaires pour chaque pièce, car elles signifient plus d'investissement en termes de coûts et de temps. Les machines CNC modernes et les outils de coupe sont suffisamment précis pour la plupart des projets.

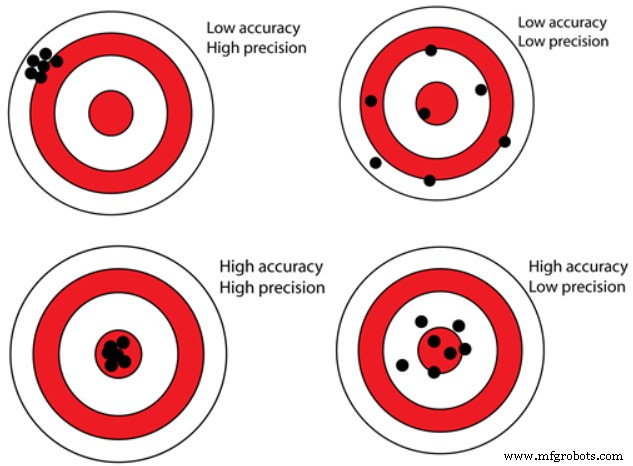

Il est très intuitif de voir la relation à travers l'image suivante.

Nous espérons que vous avez compris les termes - exactitude, précision et tolérance utilisés dans l'usinage CNC. Cette compréhension des termes vous rendra plus confiant tout en ayant un mot avec n'importe quel service d'usinage.

En savoir plus sur l'usinage SANS , nos produits et nos services ou obtenez un devis de projet personnalisé en nous contactant dès aujourd'hui !

Processus de fabrication

- Comment garantir l'exactitude et la précision dans le fraisage CNC

- Un aperçu des processus d'usinage de précision de tournage et de fraisage CNC

- Comprendre l'exactitude, la précision et la tolérance de l'usinage CNC

- Centres d'usinage et d'usinage CNC HMC

- Sélection des matériaux métalliques d'usinage CNC de précision

- Comment l'usinage CNC de précision a-t-il eu un impact sur la fabrication

- Métaux et usinage CNC de précision

- Usinage CNC de précision et métaux

- Usinage CNC de précision vs usinage standard