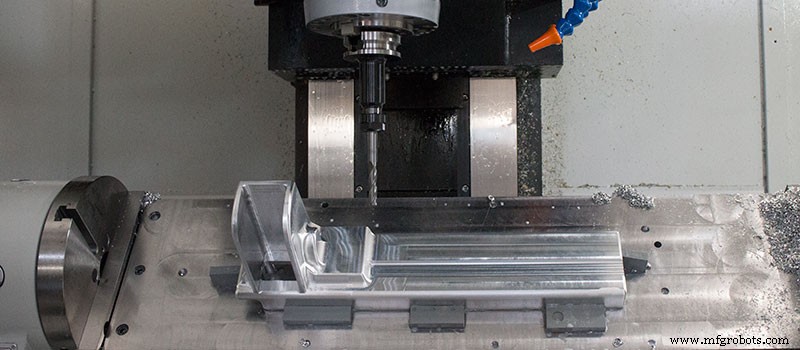

Conseils pour éviter la déformation des pièces en aluminium dans l'usinage CNC

L'alliage d'aluminium est maintenant utilisé dans de nombreux domaines et est une matière première essentielle dans l'industrie de l'usinage CNC. Cependant, par rapport à d'autres métaux, il a une faible dureté et une énorme valeur de dilatation thermique, ce qui rend le traitement des pièces de précision en alliage d'aluminium sujet à la déformation du produit. Il existe de nombreuses raisons à la déformation des pièces de précision en alliage d'aluminium, qui sont liées au matériau, aux conditions de production, à la forme de la pièce et aux performances du fluide de coupe. Par conséquent, afin de réduire la déformation de traitement, usinage de pièces de précision en alliage d'aluminium les fabricants peuvent prendre diverses mesures et améliorer le processus pour atteindre l'objectif de réduction de la déformation. Voici plusieurs méthodes qui peuvent réduire la déformation des pièces en alliage d'aluminium dans l'usinage CNC.

Réduire les contraintes internes des pièces brutes en aluminium

Les contraintes internes des pièces rugueuses peuvent être partiellement éliminées par un vieillissement naturel ou artificiel et un traitement vibratoire. Le prétraitement est également un processus efficace. Pour les grandes pièces en aluminium brut, la déformation après usinage est également importante. Si le matériau en aluminium en excès est coupé de la pièce brute, des tolérances précises peuvent être obtenues et la déformation peut être améliorée. Après être resté pendant un certain temps, une partie de la pression interne sera également libérée.

Améliorer la capacité de coupe des outils de coupe

Le matériau et les paramètres géométriques des outils de coupe ont une influence importante sur la force de coupe et la chaleur. La sélection correcte des outils de coupe est très importante pour réduire la déformation d'usinage des pièces.

Paramètres géométriques affectant les performances de l'outil :

Avant Angle :

L'angle avant doit être configuré correctement pour maintenir la résistance de la lame, sinon les arêtes vives s'useront. À condition de maintenir la résistance du bord, l'angle de coupe doit être suffisamment grand. D'une part, il peut meuler des arêtes vives. D'autre part, il peut réduire la déformation de coupe, éliminer les copeaux en douceur, puis réduire la force de coupe et la température de coupe. Nous vous déconseillons d'utiliser des outils à angle de coupe négatif.

Angle arrière :

La taille de l'angle arrière affecte directement l'usure latérale et la qualité du traitement. L'épaisseur de coupe est un paramètre important à prendre en compte lors de la configuration de l'angle arrière. Dans le fraisage d'ébauche, en raison de la grande vitesse d'avance, de la charge de coupe élevée et de la puissance calorifique élevée, l'outil doit avoir de bonnes conditions de dissipation de la chaleur, donc un angle de dépouille plus petit doit être sélectionné. Dans le fraisage fin, des arêtes vives sont nécessaires pour réduire le frottement entre le côté et la surface usinée et réduire la déformation élastique. Par conséquent, un angle de relief plus grand doit être sélectionné.

Angle d'hélice :

Afin de rendre le fraisage lisse et de réduire la force de fraisage, l'angle d'hélice doit être aussi grand que possible.

Angle d'entrée :

Une réduction appropriée de l'angle d'entrée peut améliorer les conditions de dissipation de la chaleur et réduire la température moyenne de la zone de traitement.

Améliorer la structure des outils de coupe

Réduire le nombre de dents de coupe et augmenter l'espace des copeaux.

En raison de la grande plasticité du matériau en aluminium et de la grande déformation de coupe pendant le traitement, un plus grand espace de copeaux est nécessaire. Par conséquent, le rayon du fond de la flûte à copeaux doit être plus grand et le nombre de dents de fraise doit être plus petit.

Le rayon du fond du réservoir doit être plus grand et le nombre de dents de fraise doit être réduit. Par exemple, deux dents de coupe sont utilisées dans une fraise de 20 mm ou moins, et trois dents de coupe sont utilisées dans une fraise de 30 à 60 mm pour éviter la déformation des pièces à parois minces en alliage d'aluminium due au colmatage des copeaux.

Meulage de précision des dents de coupe

La rugosité du tranchant est inférieure à Ra =0,4 um. Avant d'utiliser un nouvel outil de coupe, frottez doucement les surfaces avant et arrière des dents de coupe avec un pas fin pour éliminer les bavures et les fines marques de dentelure laissées lors du meulage des dents de coupe. De cette façon, non seulement la chaleur de coupe peut être réduite, mais la déformation de coupe est relativement faible.

Contrôlez strictement les normes d'usure des outils.

Une fois l'outil usé, la rugosité de la surface de la pièce augmente, la température de coupe augmente et la déformation de la pièce augmente. Par conséquent, en plus de sélectionner des matériaux d'outils avec une bonne résistance à l'usure, la norme d'usure de l'outil ne doit pas être supérieure à 0,2 mm, sinon il est facile de produire des bords de copeaux. Lors de la coupe par fraisage CNC ou tournage CNC, la température de la pièce traitée ne doit pas dépasser 100 °C pour éviter toute déformation.

Améliorer la méthode de serrage de la pièce.

Pour les pièces en aluminium à parois minces et peu rigides, les méthodes de serrage suivantes peuvent être utilisées pour réduire la déformation :

Pour les pièces de douille d'usinage CNC à paroi mince, si un mandrin à centrage automatique à trois mors ou un mandrin à ressort est utilisé pour serrer dans la direction radiale, une fois qu'il est relâché après le traitement, la pièce se déformera inévitablement. À ce stade, une méthode de pressage de la face d'extrémité axiale avec une bonne rigidité doit être utilisée. Selon la position du trou intérieur de la pièce, un mandrin fileté est réalisé pour localiser le trou intérieur de la pièce. Insérez-le dans le trou intérieur de la pièce. La plaque de couverture est utilisée pour comprimer la face d'extrémité et l'écrou est utilisé pour serrer vers l'arrière. Lors de l'usinage du cercle extérieur, la déformation de serrage peut être évitée et une précision d'usinage satisfaisante peut être obtenue.

De plus, des méthodes de remplissage peuvent également être utilisées. Afin d'améliorer la rigidité du processus des pièces à parois minces, des médias peuvent être remplis dans la pièce pour réduire la déformation de la pièce lors du serrage et de la coupe. Par exemple, versez une masse fondue d'urée contenant 3 % à 6 % de nitrate de potassium dans la pièce. Après le traitement, plongez la pièce dans de l'eau ou de l'alcool, puis dissolvez la charge et versez-la.

Organiser raisonnablement le processus de production

Lors de la coupe à grande vitesse, en raison de la grande tolérance d'usinage et de la coupe intermittente, des vibrations se produisent souvent pendant le fraisage, ce qui affecte la précision d'usinage et la rugosité de surface. Par conséquent, la technologie de coupe à grande vitesse CNC peut généralement être divisée en usinage grossier, semi-finition, nettoyage des coins et finition. Pour les pièces nécessitant une grande précision, il est parfois nécessaire d'effectuer d'abord une deuxième semi-finition, puis une finition. Après un usinage grossier, les pièces peuvent être refroidies naturellement pour éliminer les contraintes internes et réduire les déformations.

La marge restante après l'usinage grossier doit être supérieure à la déformation, généralement de 1 à 2 mm. Lors de la finition, la surface de la pièce doit être uniforme. Généralement, 0,2-0,5 mm est le meilleur moyen de maintenir l'outil dans un état stable pendant le processus de finition, ce qui peut réduire considérablement la déformation de coupe, obtenir une bonne qualité de traitement de surface et garantir la précision du produit.

En plus des raisons ci-dessus, la méthode de fonctionnement est également très importante dans le fonctionnement réel, et la méthode de fonctionnement correcte peut également réduire considérablement la flexion des pièces en alliage d'aluminium.

Symétrique Usinage

Pour les pièces en aluminium avec de grandes tolérances d'usinage, une concentration de chaleur excessive doit être évitée pour produire une meilleure dissipation de la chaleur et réduire la déformation thermique. L'usinage symétrique peut empêcher l'accumulation excessive de chaleur autour des pièces pendant l'usinage. Par conséquent, cela réduit les risques de déformation thermique.

Choisissez les bons paramètres de coupe

Le choix des paramètres de coupe appropriés réduira la chaleur et la force de coupe. Des paramètres de coupe supérieurs à la valeur normale entraîneront une force de coupe excessive lors de l'usinage CNC de l'aluminium. En raison de la grande quantité de chaleur générée, il est facile de provoquer une déformation des pièces. De plus, étant donné que la durée de vie de l'outil nuit à la rigidité de la broche, la durabilité de la durée de vie est réduite.

Parmi tous les facteurs des paramètres de coupe, la plus grande influence sur la force de coupe est le nombre de profondeurs de coupe arrière. Cependant, si la réduction du nombre d'outils de coupe permet de s'assurer que les pièces ne sont pas déformées, elle réduit également l'efficacité du traitement. Le fraisage à grande vitesse de l'usinage CNC peut résoudre ce problème. En réduisant la profondeur de post-coupe, en augmentant la vitesse d'avance et en augmentant la vitesse de la machine, l'usinage peut réduire la force de coupe et garantir l'efficacité de l'usinage.

Usinage en technique stratifiée

Lorsqu'il y a plusieurs cavités sur les pièces en alliage d'aluminium, en raison de la force inégale, la méthode de traitement séquentielle d'une cavité et d'une cavité ne convient pas au traitement, ce qui entraînera facilement une force inégale et une déformation des pièces. Le fraisage est effectué avec une variété de méthodes de traitement en couches, chaque couche est traitée dans toutes les cavités en même temps, puis la couche suivante est traitée pour rendre les pièces uniformément sollicitées et réduire la déformation. Par rapport au traitement des pièces en une seule fois, cette option présente moins de risque de déformation de la pièce. Auparavant, la force appliquée lors de l'usinage CNC de l'aluminium était plus uniforme.

Perçage et fraisage

L'usinage de pièces avec des cavités a ses propres problèmes. Si la fraise est directement appliquée sur la pièce, la coupe ne sera pas lisse en raison de l'espace de copeaux insuffisant de la fraise. Cela conduit à l'accumulation d'une grande quantité de chaleur de coupe, à l'expansion et à la déformation des pièces, et même à la rupture potentielle des pièces ou des outils.

La meilleure façon de résoudre ce problème est de percer puis de fraiser. Cela implique d'abord de percer un trou avec un outil pas plus petit que la fraise, puis de placer la fraise dans le trou pour commencer le fraisage.

Faites Attention À La Séquence D'outil De Coupe Chemin pédestre .

Le fraisage d'ébauche met l'accent sur l'amélioration de l'efficacité de l'usinage et la poursuite de la vitesse de coupe par unité de temps. Habituellement, le fraisage inverse peut être utilisé. En d'autres termes, le matériau en excès sur la surface de l'ébauche est éliminé à la vitesse la plus rapide et dans le temps le plus court, et le contour géométrique requis pour la finition est essentiellement formé. L'usinage de précision met l'accent sur la haute précision et la haute qualité, et il est recommandé d'utiliser le fraisage frontal. Étant donné que l'épaisseur de coupe des dents de coupe diminue progressivement de la valeur maximale à zéro, le degré de durcissement de la pièce est considérablement réduit et le degré de déformation de la pièce est également réduit.

(Tout sur les pièces d'usinage en aluminium)

Processus de fabrication

- 3 conseils importants pour couper l'aluminium avec votre routeur CNC

- 7 façons d'éviter la déformation des pièces dans l'usinage CNC de l'aluminium

- Pièces personnalisées d'usinage CNC

- Usinage CNC de grandes pièces

- Conseils pour éviter les tolérances indésirables dans l'usinage CNC

- 7 conseils pour de meilleures pièces usinées CNC

- Évitez la "sur-ingénierie" dans la conception de pièces d'usinage

- Conseils pour les pièces usinées CNC avec usinage de contre-dépouilles

- Pièces de tournage CNC expliquées