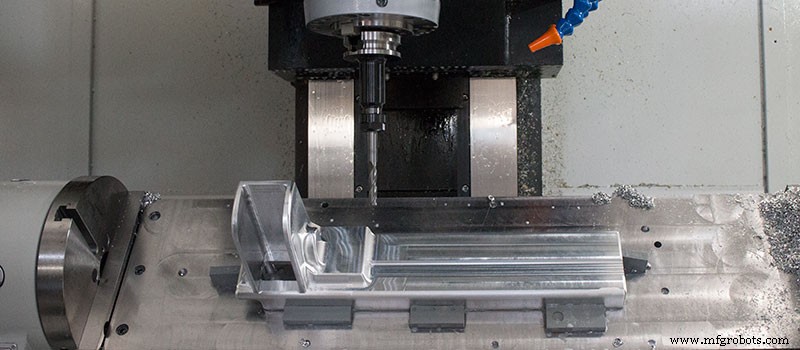

7 façons d'éviter la déformation des pièces dans l'usinage CNC de l'aluminium

L'aluminium est une matière première industrielle importante. Cependant, en raison de sa dureté relativement faible et de son coefficient de dilatation thermique élevé, il peut facilement se déformer lorsqu'il est usiné en pièces à parois minces et en plaques minces. En plus d'améliorer les performances de l'outil et d'éliminer à l'avance les contraintes internes du matériau, plusieurs mesures peuvent être prises pour réduire au maximum la déformation du matériau.

1. Usinage symétrique

Pour les pièces en aluminium avec une grande surépaisseur de traitement, il est nécessaire d'éviter une concentration excessive de chaleur afin de créer une meilleure dissipation thermique et de réduire la déformation thermique. La méthode qui peut être utilisée pour y parvenir est appelée traitement symétrique.

Imaginez, par exemple, qu'une plaque d'aluminium de 90 mm d'épaisseur doive être fraisée à 60 mm d'épaisseur. Si le côté de fraisage est immédiatement retourné de l'autre côté, parce que chaque surface est traitée à la taille finale, la tolérance de traitement continu sera importante, ce qui entraînera le problème de concentration de chaleur et la planéité de la plaque d'alliage ne pourra que pour atteindre 5 mm.

Cependant, si la méthode de traitement symétrique des deux côtés est utilisée à plusieurs reprises, chaque surface peut être traitée au moins deux fois jusqu'à ce que la taille finale soit atteinte, ce qui est bon pour la dissipation de la chaleur, et la planéité peut être contrôlée à 0,3 mm.

2. Usinage multiple stratifié

Lorsqu'il y a plusieurs cavités sur les pièces en alliage d'aluminium, il est facile de tordre la paroi de la cavité en raison de la force inégale. La meilleure façon de résoudre le problème est de prendre une méthode de traitement multiple en couches, qui consiste à traiter toutes les cavités en même temps.

Plutôt que de finir la pièce en une seule fois, la pièce peut être divisée en plusieurs couches et traitée à la taille requise couche par couche. La force appliquée aux pièces sera plus uniforme et la probabilité de déformation sera plus faible.

3. Sélectionnez un paramètre de coupe approprié

La force de coupe et la chaleur de coupe qui en résulte peuvent être réduites en sélectionnant les paramètres de coupe appropriés. Dans le processus de traitement mécanique, si les paramètres de coupe sont supérieurs à la normale, cela entraînera une force de coupe excessive, ce qui peut facilement provoquer la déformation des pièces, ainsi qu'affecter la rigidité de la broche et la durabilité de l'outil.

Parmi tous les facteurs des paramètres de coupe, la plus grande influence sur la force de coupe est la quantité de profondeur de coupe arrière. Mais si la réduction du nombre d'outils de coupe est bénéfique pour s'assurer que les pièces ne se déforment pas, l'efficacité du traitement sera en même temps réduite.

Le fraisage à grande vitesse de l'usinage à commande numérique peut résoudre ce problème. En réduisant la profondeur de coupe arrière, en augmentant l'avance et en améliorant la vitesse de la machine, l'usinage peut réduire la force de coupe et garantir l'efficacité du traitement.

4. Optimiser la capacité des outils de coupe

Le matériau et les paramètres géométriques des outils de coupe ont une influence importante sur la force de coupe et la chaleur de coupe. La sélection correcte des outils de coupe et des paramètres est donc très importante pour réduire la distorsion d'usinage des pièces.

Paramètres géométriques d'un outil pouvant affecter les performances :

Angle avant

T L'angle avant doit être correctement configuré pour préserver la force de la lame, sinon le bord tranchant s'usera. Un réglage correct de l'angle avant peut également réduire la déformation de coupe, assurer une élimination en douceur des copeaux et réduire la force de coupe et la température de coupe. N'utilisez pas l'outil d'angle avant négatif.

Angle arrière

La taille de l'angle arrière a un effet direct sur l'usure des flancs et la qualité de la surface usinée, et l'épaisseur de coupe est un paramètre important à prendre en compte lors de la configuration de l'angle arrière. Lors du fraisage d'ébauche, la vitesse d'avance élevée, la charge de coupe élevée et la chaleur importante signifient que l'outil doit tenir compte de la dissipation de chaleur. L'angle arrière doit donc être plus petit. Dans le fraisage de précision, cependant, des arêtes vives sont nécessaires pour réduire le frottement entre le flanc et la surface usinée et réduire la déformation élastique. Dans ces cas, le coin arrière doit être plus grand.

Angle d'hélice

Pour rendre le fraisage stable et réduire la force de fraisage, l'angle d'hélice doit être aussi grand que possible.

Angle de déviation principal

Une réduction appropriée de l'angle de déviation principal peut améliorer la dissipation de la chaleur et réduire la température moyenne de la zone de traitement.

Améliorer l'état physique des outils de coupe

La réduction du nombre de dents de fraise peut augmenter la capacité, ce qui peut être utile lors du traitement de l'alliage d'aluminium. En raison des propriétés de l'alliage d'aluminium, la déformation de coupe est plus importante et une grande capacité d'espace pour les copeaux est nécessaire.

Le rayon du fond du réservoir doit être plus grand et le nombre de dents de la fraise plus petit. Par exemple, deux dents de coupe sont utilisées pour la fraise en dessous de 20 mm, et trois dents de coupe sont utilisées dans la fraise de 30 ~ 60 mm pour éviter la déformation des pièces en alliage d'aluminium à paroi mince causée par le colmatage de la puce.

Meulage de précision des dents de coupe

La rugosité du tranchant des dents de coupe doit être inférieure à Ra =0,4 um. Avant d'utiliser les nouveaux couteaux, utilisez des pierres à huile fines pour meuler doucement les bords avant et arrière des dents afin d'éliminer les bavures et les légers motifs en zigzag. De cette façon, non seulement la chaleur de coupe peut être réduite, mais la déformation de coupe peut également être minimisée.

Contrôlez strictement l'usure de l'outil

Lorsque les outils s'usent, la rugosité de la surface de la pièce augmente, la température de coupe augmente et la déformation de la pièce augmente. Par conséquent, en plus de sélectionner des matériaux d'outils avec une bonne résistance à l'usure, la norme d'usure de l'outil ne doit pas être supérieure à 0,2 mm, sinon des nodules accumulés peuvent se produire. Lors de la coupe, la température de la pièce ne doit pas dépasser 100 degrés pour éviter toute déformation.

5. Différentes approches

Le dégrossissage et la finition nécessitent des approches différentes. L'usinage d'ébauche nécessite de couper le matériau en excès sur la surface de l'ébauche dans les plus brefs délais avec la vitesse de coupe la plus rapide, formant le contour géométrique requis pour la finition. L'accent est mis ici sur l'efficacité du traitement et le taux d'enlèvement de matière.

L'usinage de finition, en revanche, nécessite une précision d'usinage et une qualité de surface plus élevées. L'accent doit être mis sur la qualité meunière. Au fur et à mesure que l'épaisseur de coupe des dents de la fraise diminue du maximum à zéro, le phénomène de durcissement par usinage sera considérablement réduit et la déformation des pièces pourra être supprimée dans une certaine mesure.

6. Double compression des pièces à parois minces

Lors de l'usinage de pièces en alliage d'aluminium à paroi mince, la force de serrage peut provoquer une déformation. Afin de réduire la déformation de la pièce causée par le serrage, les pièces pressées doivent être desserrées avant de terminer la dimension finale, de relâcher la pression et de restaurer les pièces dans leur forme d'origine avant de réappliquer la pression une seconde fois.

Le deuxième point d'action de pression est le meilleur sur la surface d'appui et la force de serrage doit être dans la direction de la plus grande rigidité. Si tout est correct, la force de compression doit pouvoir maintenir la pièce sans se desserrer. Cette méthode nécessite un opérateur expérimenté, mais peut garantir que la déformation des pièces usinées est minimisée.

7. Perçage et fraisage

L'usinage des pièces avec une cavité présente ses propres problèmes. Si la fraise est appliquée directement sur les pièces, les coupes ne seront pas lisses en raison de l'espace insuffisant pour les débris de la fraise. Cela conduit à l'accumulation d'une grande quantité de chaleur de coupe, à l'expansion et à la déformation des pièces et même à la rupture potentielle de la pièce ou du couteau.

La meilleure méthode pour résoudre ce problème est de pré-percer puis de fraiser. Cela implique d'abord de percer le trou avec un outil pas plus petit que la fraise, puis de placer la fraise dans le trou pour commencer le fraisage.

J'espère que les informations que nous fournissons vous aideront. 3ERP possède une riche expérience de l'aluminium des machines cnc ainsi que d'autres matériaux métalliques et plastiques pour le prototypage et la production. N'hésitez pas à contacter notre équipe si vous avez besoin d'autres suggestions de fabrication.

commande numérique par ordinateur

- Initiation au monde de la découpe plasma CNC - Partie 2

- Usinage CNC 5 axes

- Usinage CNC acrylique

- Facteurs qui affectent le coût d'usinage CNC

- 3 façons dont l'usinage CNC fait basculer le monde

- Limites de taille dans l'usinage CNC

- Trouver de l'aluminium pour l'usinage CNC

- Comment réduire le coût des pièces d'usinage CNC ?

- Pleins feux sur l'usinage CNC de précision :la découpe au laser