Outil de coupe à point unique :nomenclature, angle, géométrie et signature

Aujourd'hui, nous allons discuter de la géométrie de l'outil de coupe à point unique et de la manière de la désigner. Un outil de coupe à point unique est largement utilisé dans les industries de coupe des métaux pour former la forme requise. Il est utilisé sur les tours et les façonneuses pour effectuer des opérations telles que le tournage, le dressage, le chanfreinage, l'alésage, etc. Cet outil de coupe a un seul point de coupe qui coupe la pièce en la frottant. Aujourd'hui, nous allons en apprendre davantage sur la géométrie de cet outil et nous discuterons plus loin de la façon de le désigner.

Outil de coupe à point unique :

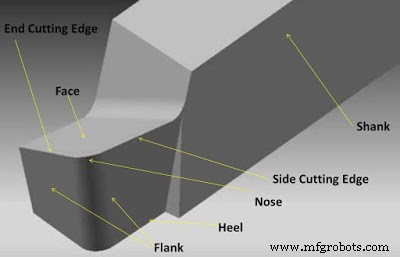

Un outil de coupe à point unique comprend le flanc, la face, le tranchant, le nez, l'angle de crémaillère, l'angle de dégagement, l'angle de tranchant, etc. Toutes ces pièces contrôlent les conditions de coupe, la durée de vie de l'outil et la vitesse de coupe de l'outil. Ces pièces sont décrites comme suit.

Géométrie et angles d'outil de l'outil de coupe à point unique :

1. Tige :

Le corps principal de l'outil est connu sous le nom de tige. C'est la partie arrière de l'outil qui est maintenue par le porte-outil.2. Visage :

L'outil de surface supérieure sur lequel les copeaux passent après la coupe est appelé face. C'est la surface horizontale adjacente aux arêtes de coupe.Flanc :

Parfois, le flanc est également connu sous le nom de face coupante. C'est la surface verticale adjacente au tranchant. Selon le tranchant, il y a deux flancs latéraux et flancs d'extrémité.3. Nez ou point de coupe :

Le point où les deux arêtes de coupe se rencontrent est appelé point de coupe ou nez. C'est devant l'outil.4. Base :

La surface inférieure de l'outil est appelée base. C'est juste la surface opposée du visage.5. Talon :

C'est une ligne d'intersection du visage et de la base.6. Angle d'arête de coupe final :

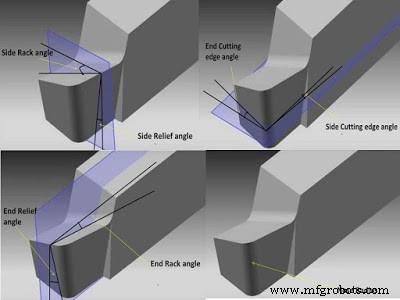

L'angle entre l'arête de coupe d'extrémité ou le flanc et le plan perpendiculaire au côté de la tige est appelé angle de coupe d'extrémité.

7. Angle du tranchant latéral :

L'angle entre l'arête de coupe latérale ou le flanc et le plan parallèle au côté de la tige appelé angle de l'arête de coupe latérale.8. Angle de coupe arrière :

La forme d'angle pour lisser l'écoulement des copeaux de la face, connue sous le nom d'angle de crémaillère. Il permet de fluidifier l'écoulement des copeaux. L'angle de la crémaillère arrière est l'angle entre la face et le plan perpendiculaire au tranchant d'extrémité.9. Angle du support latéral :

L'angle entre la face et le plan perpendiculaire au tranchant latéral est appelé angle de crémaillère latérale. Il permet aux copeaux de s'écouler en douceur lorsque le matériau est coupé par le tranchant latéral.10. Angle de dégagement de fin :

Il est également connu sous le nom d'angle de dégagement. C'est l'angle qui évite l'usure de l'outil. Il évite le frottement du flanc avec la pièce à usiner. Angle de coupe d'extrémité formé par le flanc d'extrémité par rapport au plan perpendiculaire à la base.11. Angle de dégagement latéral :

C'est l'angle que fait le flanc latéral avec le plan perpendiculaire à la base. Il évite le frottement du flanc latéral avec la pièce à usiner.12. Rayon du nez :

La zone d'intersection des deux arêtes de coupe est connue sous le nom de nez de l'outil. Il n'a pas un profil pointu. Un profil pointu peut provoquer des rayures sur la pièce à travailler, ce qui donne une mauvaise finition de surface. Pour éviter cela et obtenir une bonne finition de surface, cette zone se trouve à un certain rayon appelé rayon de nez. Si le rayon est trop petit, cela donne une mauvaise finition de surface et s'il est trop grand, cela donne une mauvaise finition. Pour une meilleure compréhension, regardez la vidéo ci-dessous.

Signature de l'outil de coupe à point unique :

Selon la norme américaine, un outil peut être désigné par sept paramètres agencés de manière spécifique. Il est également connu sous le nom de signature d'outil. Ces paramètres sont tous les angles et le rayon du nez. Si un outil est affiché par 2, 9, 5, 5, 9, 11, 3, cela signifie

Processus de fabrication

- Différence entre le coupeur à point unique et le coupeur multipoint

- Différence entre la surface de coupe et la surface de flanc de l'outil de coupe

- Différence entre l'angle de coupe et l'angle de dégagement de l'outil de coupe

- Différence entre l'outil de coupe et la meule

- Opérations de la machine de tour et outils de coupe de tour

- 5 façons de prolonger la durée de vie des outils et d'augmenter la productivité

- Bris d'outil, usure, causes d'écaillage et solutions

- Différentes propriétés et nuances d'acier à outils

- Filetage en un seul point