Procédé de four à arc électrique Consteel

Procédé du four à arc électrique Consteel

Le procédé Consteel est un procédé breveté. Il s'agit d'une technologie innovante d'économie d'énergie pour le préchauffage de la ferraille dans un four à arc électrique (EAF) développée par 'Intersteel Technology Inc., Charlotte, Caroline du Nord (depuis 1994, une partie de Techint, Tenova S.p.A.). La première application industrielle de la technologie Consteel a eu lieu en 1989, à Gerdau-Ameristeel Charlotte (USA). Depuis lors, il y a eu une acceptation industrielle constante de cette technologie. Aujourd'hui, le procédé Consteel EAF est une technologie de fabrication d'acier éprouvée et fiable. Il garantit une utilisation efficace de l'énergie et des matières premières, une utilisation et une maintenance faciles, ainsi que le respect de l'environnement.

Dans l'EAF avec le procédé Consteel, la solution d'usine adoptée est l'alimentation continue de l'EAF par la ferraille, préchauffée et transportée à travers un convoyeur se déplaçant dans un tunnel de préchauffage, dans lequel les gaz d'échappement de l'EAF, circulant à contre-courant de la charge métallique est brûlée par l'air injecté. L'alimentation continue et le préchauffage des ferrailles offrent certains avantages potentiels par rapport à l'alimentation par lots EAF conventionnelle.

Le procédé Consteel augmente la productivité et améliore l'efficacité énergétique avec un impact minimal sur l'environnement. Les principaux points forts de la mise en œuvre de cette technologie sont les mesures de conservation telles que (i) la récupération de la chaleur des gaz d'échappement du four pour préchauffer les déchets avant le chargement dans le four, (ii) la réduction de l'énergie électrique spécifique, (iii) les réductions d'O2 (oxygène) et C (carbone) sans consommation de carburant du brûleur, (iv) augmentation du taux de production grâce à la diminution du temps de prise à prise, (v) diminution significative des perturbations électriques sur le réseau, (vi) diminution de la consommation des électrodes et la rupture des électrodes, (vii) augmentation du rendement des déchets, (viii) moins de poussière est évacuée vers le filtre à manches et (ix) réduction des coûts de logistique, de main-d'œuvre, de maintenance et de gestion des déchets.

La faible puissance requise et le fonctionnement stable en bain plat, sous laitier moussant dans le cas du procédé Consteel, font du procédé Consteel la technologie EAF idéale lorsque le réseau électrique est relativement faible et ne peut tolérer que de très faibles perturbations. Le processus Consteel minimise également le bruit, la poussière et les émissions polluantes, à la fois à l'intérieur de l'atelier de fusion (aucune niche n'est nécessaire) et au système de gaz d'échappement, qui, contrairement à un EAF conventionnel, n'a pas besoin d'être surdimensionné pour gérer les émissions en rafale.

Le préchauffage conventionnel de la ferraille est utilisé depuis longtemps principalement dans les pays où les coûts d'électricité sont élevés. Le préchauffage conventionnel de la ferraille implique l'utilisation de gaz chauds pour chauffer la ferraille dans le godet avant de charger la ferraille dans l'EAF. La source des gaz chauds peut être soit les gaz d'échappement de l'EAF, soit les gaz produits par la combustion d'un gaz combustible. Le préchauffage conventionnel de la ferraille peut être réalisé en acheminant les gaz chauds du four vers le godet de chargement de ferraille en canalisant les gaz d'échappement du quatrième trou du four électrique vers une hotte spéciale au-dessus du godet de chargement. En règle générale, les gaz quittent l'EAF à environ 1 200 deg C, entrent dans le godet à environ 815 deg C et repartent à environ 200 deg C. à température. En règle générale, les déchets sont préchauffés dans une plage de 350 deg C à 450 deg C. Cette quantité de préchauffage réduit généralement la consommation d'énergie de 40 kWh/tonne à 60 kWh/tonne, la consommation d'électrodes d'environ 0,35 kg/tonne, la consommation de réfractaire d'environ 1,2 kg/tonne et le temps de prise à prise d'environ 5 minutes à 6 minutes. Certains des inconvénients du préchauffage conventionnel de la ferraille comprennent (i) un fonctionnement peu pratique, comme la ferraille qui colle au godet et la courte durée de vie du godet, (ii) une mauvaise contrôlabilité du préchauffage en raison de la variation de la température des gaz d'échappement et du débit à travers les différentes phases de l'EAF et (iii) pour des durées de robinet à robinet inférieures à 70 minutes, la logistique du préchauffage conventionnel de la ferraille entraîne des économies d'énergie minimales qui ne peuvent justifier les dépenses d'investissement d'un système de préchauffage.

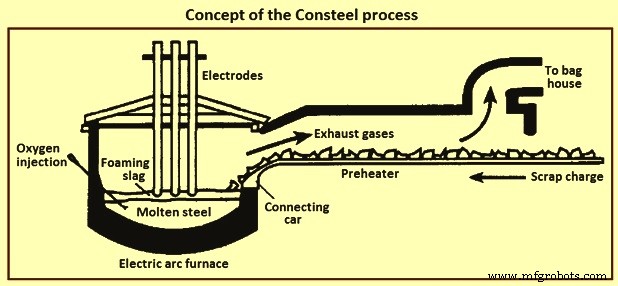

Le procédé Consteel préchauffe et alimente en continu la charge métallique (ferraille, fonte brute, etc.) vers l'EAF tout en contrôlant simultanément les émissions gazeuses. Le procédé Consteel réalise l'alimentation continue de la ferraille au moyen d'un convoyeur inertiel, qui déplace la ferraille d'une section ouverte, utilisée pour le chargement (normalement par grue), au four, en passant par une section fermée (tunnel) dans laquelle la ferraille est étant chauffé par les gaz d'échappement du processus circulant dans la direction opposée, vers le système d'extraction des gaz d'échappement. L'énergie pour le préchauffage est fournie par les gaz chauds entrant dans le tunnel depuis l'EAF, post-brûlés par l'air ajouté dans le tunnel. La ferraille préchauffée est alimentée en continu dans l'EAF, où elle est fondue par immersion dans de l'acier liquide. L'EAF fonctionne dans des conditions constantes de bain plat, un avantage clé par rapport aux procédés conventionnels par lots où la ferraille est fondue par l'action directe de l'arc électrique. Les gaz EAF sont envoyés à l'usine d'épuration des gaz d'échappement dans des conditions adaptées à la combustion complète du monoxyde de carbone (CO) et d'autres polluants sans aucune consommation de carburant. Le concept du processus Consteel est illustré à la figure 1.

Fig 1 Concept du processus Consteel

Description du procédé et caractéristiques de l'usine

Le procédé Consteel est le procédé qui permet une alimentation et un préchauffage continus de la charge métallique vers l'EAF. Dans ce processus, la ferraille est chargée directement du parc à ferraille au convoyeur de charge. La ferraille est ensuite acheminée automatiquement et en continu vers l'EAF tout en étant préchauffée dans le convoyeur de préchauffage appelé tunnel.

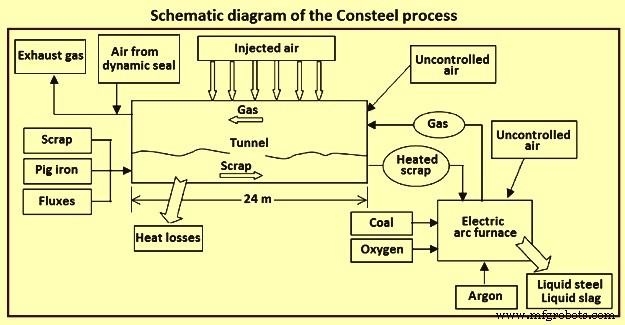

L'énergie de préchauffage est fournie par les gaz chauds issus de l'EAF, post-combustés par l'air injecté dans le tunnel par des injecteurs disposés à dessein sur le toit du tunnel. En même temps que l'air injecté, l'air non contrôlé entre dans l'EAF et le tunnel. Dans le tunnel, l'air non contrôlé pénètre principalement dans la zone où l'EAF et le tunnel sont connectés, ce que l'on appelle la zone des voitures de liaison. L'air non contrôlé contribue à la post-combustion des gaz d'échappement de l'EAF.

Le gaz du tunnel de sortie est ensuite acheminé vers un système d'épuration des gaz d'échappement. Un système de ventilateur et de rideaux mécaniques est placé en bout de tunnel pour éviter l'entrée d'air ce qu'on appelle le joint dynamique.

Étant le processus Consteel basé sur la post-combustion du gaz provenant de l'EAF, il est strictement lié au processus de fabrication de l'acier effectué dans l'EAF, donc pour optimiser le processus, l'ensemble du système composé de l'EAF et du tunnel doit être pris en compte.

La gestion du débit dans chacun des injecteurs est autorisée. L'injection d'air peut être contrôlée automatiquement ou réglée manuellement. Le contrôle automatique est basé sur la mesure de la concentration en O2 dans le gaz à la sortie du tunnel. La valeur cible de ce paramètre est atteinte et maintenue par le système de contrôle de l'usine, par une bonne gestion des débits d'air dans les six injecteurs. La figure 2 montre le diagramme schématique du processus Consteel.

Fig 2 Diagramme schématique du processus Consteel

Particularités du procédé Consteel

Le processus Consteel intègre le chargement continu de ferraille dans l'EAF au moyen d'un système de convoyage qui relie le parc à ferraille à l'EAF. Aucun chargement de godet conventionnel n'a lieu. La ferraille est chargée sur des convoyeurs par les grues de parc à ferraille et ces convoyeurs déplacent la ferraille dans un mouvement oscillant comprenant un mouvement vers l'avant lent et un mouvement inverse rapide qui amène la ferraille à se déplacer avec le convoyeur pendant la course vers l'avant mais à glisser sur la surface du convoyeur lors de la course inverse plus rapide, produisant ainsi un déplacement net vers l'avant de la ferraille vers le four.

Une certaine distance avant d'atteindre le four, la ferraille entre dans une section de préchauffage constituée d'un tunnel à travers lequel les gaz chauds sortant de l'EAF s'écoulent dans le sens inverse du mouvement de la ferraille. Dans la section de préchauffage, le CO présent dans les gaz d'échappement est brûlé par une injection d'air contrôlée automatiquement, ce qui permet de récupérer davantage d'énergie dans la ferraille. Pendant les opérations d'alimentation en continu, le bain d'acier dans l'EAF est maintenu liquide et la ferraille entrant dans le four est fondue par immersion dans le bain. L'arc électrique travaille donc toujours sur un bain liquide (conditions de bain plat), et non sur de la ferraille solide. Dans cette situation, l'arc est stable et il n'est pas affecté par la présence de déchets solides comme c'est le cas avec le chargement par lots.

Le procédé EAF avec Consteel peut utiliser tout type de ferraille et toute la matière première métallique pouvant être chargée dans un EAF traditionnel. En termes de dimensions maximales de la ferraille, les limites normales spécifiées par la spécification de la ferraille d'acier (1,5 m x 0,5 m x 0,5 m) sont compatibles avec un chargement continu via le procédé Consteel.

La règle principale à suivre est que la pièce de ferraille maximale ne doit pas dépasser la distance entre la pointe du convoyeur de processus Consteel et les électrodes, afin d'éviter les risques de pont électrique entre ces pièces. Cela peut limiter la longueur de pièce maximale acceptable sur les petits fours tandis que les grands fours peuvent être plus tolérants. En pratique, la ferraille d'acier normalement disponible sur le marché est déjà compatible avec les plus petits EAF Consteel.

Dans le procédé Consteel, la charge de ferraille est continue, de sorte que la densité de ferraille n'affecte pas autant les opérations que dans un four conventionnel à chargement par le haut, où une ferraille trop légère peut nécessiter plus de chargements au godet, ce qui réduit l'efficacité et la productivité, et où trop de ferraille lourde produit des retards dans la fusion de la charge, voire des ruptures fréquentes d'électrodes dues à des effondrements massifs de ferraille lors de la fusion initiale.

Le procédé Consteel est réalisé en équilibrant la puissance absorbée par le four avec le débit massique des matériaux de charge (similaire à la logique de contrôle appliquée dans les fours alimentés par DRI) et le débit massique requis est atteint automatiquement par la logique de contrôle du procédé, réglage de la vitesse d'alimentation du convoyeur qui est plus rapide pour les ferrailles légères et plus lente pour les ferrailles lourdes. Le débit massique est contrôlé par un système de pesée du four et/ou par un système de suivi de charge dans les installations les plus récentes.

La ferraille déchargée par le convoyeur fond par immersion dans un grand bassin de métal liquide (le talon chaud) offrant les conditions les plus favorables à la fusion de ferrailles lourdes, comme des faisceaux, ce qui est assez gênant pour les EAF conventionnels. La seule exigence est de répartir uniformément les pièces lourdes le long de la charge.

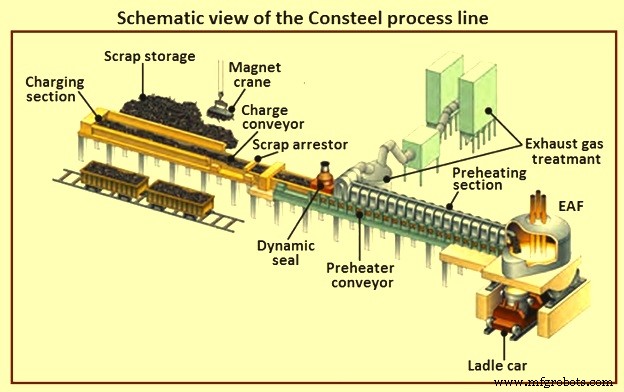

En général, il est beaucoup plus facile de faire fondre des pièces de ferraille lourdes dans un EAF avec le procédé Consteel que dans un EAF conventionnel de même taille, et les performances du four sont améliorées si le talon chaud est correctement dimensionné et le processus est combiné avec une agitation par le bas. avec N2 (azote) ou Ar (argon). Normalement, le talon chaud est dimensionné entre 42% et 50% du poids du robinet. Cette masse de métal liquide est maintenue à travers les différentes chaleurs et agit comme un « volant thermique » stabilisateur pour le processus. Lors de la toute première chaleur de la campagne du four, le talon chaud est créé avec la fonte d'une charge de seau. Lorsque le four doit être vidangé, la charge est réduite et le talon chaud utilisé pour capter une chaleur complète. La figure 3 donne une vue schématique de la ligne de traitement Consteel.

Fig 3 Vue schématique de la ligne de processus Consteel

Deux caractéristiques principales distinguent le système Consteel de la plupart des autres technologies EAF. Ces caractéristiques sont la combinaison du préchauffage et, plus important encore, de la charge continue. Le préchauffage est important pour économiser de l'énergie, mais la charge continue a montré des avantages encore plus importants, à savoir (i) de faibles coûts de production, (ii) une productivité élevée, (iii) une flexibilité, (iv) un impact environnemental réduit et (v) une plus grande sécurité

Le chargement continu des déchets répartit la charge sur toute la période de mise sous tension. Aucune charge de godet n'est utilisée et le convoyeur alimente la ferraille de la cour directement dans l'EAF. Le toit EAF est toujours fermé et ainsi l'aspiration des gaz se fait constamment à travers le circuit primaire, et non à travers des auvents dans le circuit secondaire. Dans le four, la ferraille fond par immersion et l'arc électrique travaille sur un bain plat recouvert d'un laitier mousseux. Le système de contrôle EAF ajuste automatiquement la vitesse de transport pour maintenir le bain d'acier à la température cible et contrôle l'injection d'O2 et de C pour maintenir le laitier mousseux approprié.

Le préchauffage de la charge est efficace pour réduire la consommation d'énergie. L'économie d'énergie qui peut être obtenue est fonction de la température de préchauffage et du rendement de fusion. En supposant une température de préchauffage moyenne dans la plage de 400 °C à 600 °C, des économies d'énergie allant de 80 kWh/tonne à 120 kWh/tonne d'acier liquide taraudé sont réalisées. Ces valeurs sont confirmées par l'expérience des installations Consteel existantes.

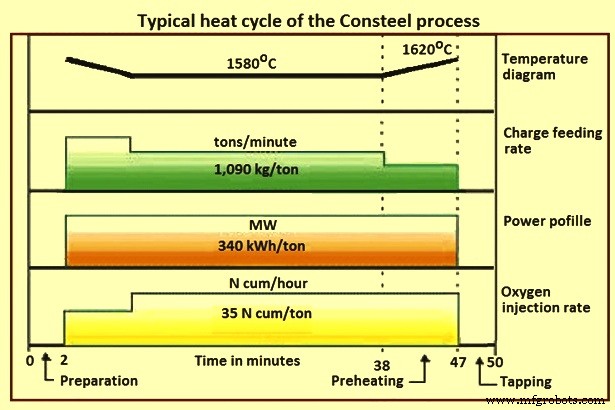

Le cycle thermique typique d'un FEA équipé du système Consteel est illustré à la Fig 4. Ces caractéristiques confèrent à Consteel des avantages considérables en termes d'économies d'exploitation et de réduction de l'impact environnemental. Les caractéristiques opérationnelles de Consteel apportent à l'environnement de travail moins de bruit, moins de poussière et l'absence de chargement du godet avec son bruit, son transport et sa perte de chaleur et de gaz de combustion consécutifs lorsque le toit du four est ouvert pour le chargement.

Fig 4 Cycle thermique typique du procédé Consteel

Métallurgiquement, l'acier liquide dans le four est en meilleur équilibre et moins susceptible de générer des réactions violentes. Les parois latérales, le toit et les lances refroidis à l'eau du four ne souffrent pas de problèmes de fuite causés par des arcs ou des impacts de ferraille, minimisant ainsi le risque d'eau dans le four. Tout cela contribue à créer un environnement de travail plus sûr et plus confortable par rapport aux normes typiques de l'industrie sidérurgique.

La principale caractéristique du dernier procédé Consteel est l'introduction de nouvelles solutions pour augmenter la quantité et l'efficacité de l'énergie chimique utilisée dans le procédé. Cela a été développé grâce à des essais en laboratoire et à une utilisation intensive de l'analyse CFD. Les nouvelles solutions comprennent des convoyeurs plus larges pour augmenter la surface d'échange, un profil de tunnel différent pour améliorer l'échange de chaleur par convection et une nouvelle section de tunnel équipée de brûleurs pour augmenter l'apport d'énergie chimique. Grâce aux nouvelles solutions, l'utilisation de l'énergie chimique est contrôlée, section par section, par une mesure continue du débit, de la température et de la composition des gaz d'échappement, avec une optimisation automatique des paramètres opérationnels pertinents. Les résultats sont un préchauffage de charge plus efficace et des coûts d'exploitation réduits.

Comparaison avec la fabrication d'acier EAF conventionnelle

La plus grande différence avec la fabrication d'acier EAF conventionnelle est le meilleur rendement, bien qu'il y ait plusieurs aspects liés à la logistique et à la maintenance.

L'opération la plus importante est la gestion du flux de ferraille du parc à ferrailles vers le four. Cela se fait par la préparation du godet dans l'EAF conventionnel et par le système de chargement continu dans le processus Consteel. La manutention des matières premières dans l'EAF conventionnel est normalement effectuée par des ponts roulants en nombre suffisant pour avoir une marge de sécurité adéquate contre les pannes. Le nombre de grues dépend du nombre de godets qui doivent être préparés dans le temps imparti, compte tenu de la taille de la chaleur du four, de la densité de ferraille et de la taille des godets. Le procédé Consteel adopte une organisation différente du parc à ferraille, stockant normalement les matières premières à côté du convoyeur de chargement. La taille et le nombre des grues de chargement dépendent du débit maximal d'alimentation en ferraille requis par le four (Fig 3). Le processus Consteel simplifie la logistique car il minimise les mouvements de ferraille.

La pratique d'entretien dépend de l'équipement du parc à ferraille, de l'équipement de la baie du four et du four EAF, ainsi que de l'élimination des scories et de la poussière. Le processus Consteel ne dispose que des ponts roulants pour le chargement du convoyeur, qui peuvent également effectuer l'opération de pesage pour chaque levage. Dans le cas de l'entretien de l'EAF, cela est fortement influencé par le processus de fusion utilisé. Les contraintes thermiques et chimiques qui affectent les composants consommables du four dépendent principalement des paramètres du processus de fusion (Fig 5).

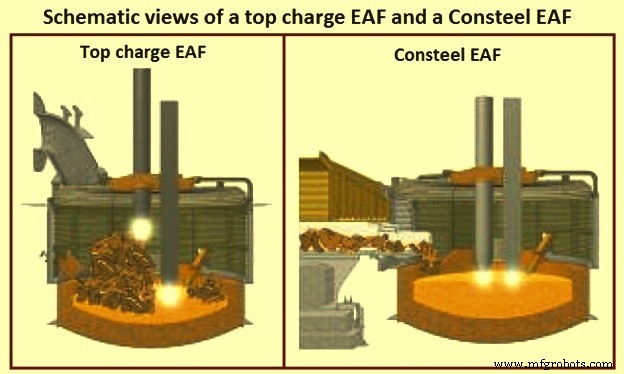

Fig 5 Vues schématiques d'un EAF à charge supérieure et d'un EAF Consteel

La consommation d'électrode a le coût de maintenance le plus élevé, cependant, le procédé Consteel a une consommation inférieure d'environ 15 % car il est régi par le taux d'oxydation inférieur en raison du taux de post-combustion inférieur à l'intérieur du four. L'érosion des électrodes dépend également de la productivité de l'atelier de fusion. Dans les mêmes conditions de travail, le procédé Consteel a une productivité plus élevée, ainsi la consommation d'électrodes peut être considérée comme la même qu'un EAF conventionnel avec une productivité plus faible. De plus, le fonctionnement en bain plat maintient une bonne stabilité des arcs électriques et élimine pratiquement l'apparition de ruptures d'électrodes.

Le procédé Consteel a également une usure plus faible du revêtement réfractaire car les conditions de fonctionnement sont plus douces que l'EAF conventionnel et il produit moins d'oxyde de fer dans le laitier. Avec le procédé Consteel, à condition que le laitier mousse correctement, les arcs électriques peuvent être complètement recouverts et enterrés sous une couche protectrice qui réduit le rayonnement de l'arc vers le réfractaire du four pendant presque toute la période de mise sous tension. Il élimine également les décharges électriques sur le toit et la coque du four car la maintenance des panneaux est considérablement réduite.

En ce qui concerne l'entretien du convoyeur de ferraille Consteel, il est très simple et a été réduit au niveau de l'inspection périodique de la structure mécanique, des moteurs électriques et des équipements hydrauliques, et de l'entretien planifié des pièces les plus critiques. Le revêtement réfractaire de la section de préchauffage n'a pas de contraintes particulières et peut normalement être rebriqueté annuellement.

La pointe du chariot de liaison est l'élément le plus sollicité du système de convoyage car elle reçoit à la fois la contrainte thermique du bain de fusion et la charge mécanique produite par le convoyage de la ferraille. Il doit faire partie d'un programme de maintenance planifiée et, selon l'expérience des unités d'exploitation, a une durée de vie moyenne de quatre mois. La tige de suspension est facilement remplacée, généralement lors de la révision du four. L'analyse des défaillances montre une moyenne de 100 ruptures de tige de suspension par an pour un convoyeur bien chargé.

Dans le cas de l'élimination des poussières et des scories, le procédé Consteel permet d'obtenir une production de scories et de poussières inférieure à celle d'un EAF conventionnel, étant fortement dépendant des principales caractéristiques du procédé qui sont le chargement continu et le préchauffage de la charge métallique. L'élimination de la charge du godet réduit la formation de poussière dans la hotte de l'auvent et la section de préchauffage du convoyeur fonctionne comme une chambre de décantation où la poussière peut se déposer sur la ferraille, favorisant le recyclage de la poussière dans le four. L'émission globale de poussière de 5 kg/tonne à 9 kg/tonne d'acier liquide est inférieure à celle d'un four à arc classique.

La flexibilité avec les matériaux de charge

Pour la pratique actuelle de la sidérurgie EAF, la possibilité d'adapter facilement la charge métallique du four pour suivre les variations des scénarios de coût des matières premières et des demandes du marché est, évidemment, très importante. L'EAF est intrinsèquement flexible en termes de matériaux de charge. L'EAF fonctionnant avec le procédé Consteel offre une flexibilité maximale dans la sélection des matériaux de charge métalliques, qui peuvent être de la ferraille, de la fonte brute, du DRI et du métal chaud, dans toutes les combinaisons et tous les rapports possibles. Le chargement continu signifie que les godets ne sont pas utilisés, le convoyeur alimente en continu la charge métallique directement dans l'EAF.

Le processus de chargement en continu est normalement utilisé par les EAF traitant de grandes quantités de DRI ou de HBI, car le traitement par lots (chargement par le haut par godets) de ces matériaux s'est avéré irréalisable. Ce concept a été étendu au traitement de la ferraille avec l'introduction du procédé Consteel. La pénurie de ferraille et d'électricité dans certains pays a conduit à combiner la charge de la ferraille avec la fonte. L'expérience a montré que le procédé Consteel est également la meilleure option pour tirer parti de la fonte dans la fabrication de l'acier EAF. C'est essentiellement parce que le procédé Consteel permet d'étaler la décarburation de la masse fondue sur toute la durée de mise sous tension, souvent sans changements majeurs dans les systèmes de gaz d'échappement primaires et sans entraîner de retards de décarburation qui limitent la productivité d'un EAF traditionnel à charge supérieure lorsque la charge de métal chaud dépasse environ 30 % du total.

Les expériences avec le métal chaud dans les EAF avec le procédé Consteel se sont étendues de 20 % à environ 86 %, atteignant un point où le four peut être utilisé comme un convertisseur d'oxygène de base, sans alimentation électrique, avec un temps de mise sous tension/de soufflage d'O2 d'environ 32 minutes, mais toujours capable de fonctionner avec une charge de 100 % de ferraille en cas de besoin.

En cas de baisse du coût de la ferraille et de pression accrue pour réduire les émissions de CO2 (dioxyde de carbone), la fonte peut être réduite et l'utilisation de la ferraille peut être augmentée grâce à la flexibilité offerte par les EAF avec Processus Consteel. Un exemple de la flexibilité de Consteel est l'EAF Consteel de 140 t à Vallourec-Sumitomo Brésil (Brésil), mis en service en 2012, qui a été conçu pour fonctionner avec un mélange de charge composé de ferraille, jusqu'à 40 % de fonte brute et jusqu'à 40 % de métal chaud .

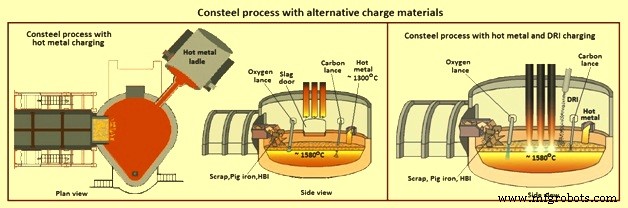

Il existe un EAF avec procédé Consteel, installé en Corée du Sud, dans lequel le chargement continu de ferraille a été combiné avec l'alimentation continue de DRI et HBI. Par conséquent, le procédé Consteel peut combiner de manière transparente le chargement continu de ferraille avec toute forme de charge de fer vierge, à savoir le métal chaud, la fonte brute, le DRI ou le HBI, comme illustré à la Fig 6.

Fig 6 Procédé Consteel avec des matériaux à charge alternative

En règle générale, le DRI et le HBI doivent être introduits dans le four de manière traditionnelle, c'est-à-dire directement à travers la voûte du four. Le métal chaud est versé dans le four à travers une porte ou un rail de paroi latérale, la fonte brute, à la place, peut être mélangée avec de la ferraille dans le convoyeur de chargement. Comme la fonte brute, la ferraille, en morceaux de quelques tonnes chacun, peut être chargée par le procédé Consteel avec la ferraille.

Avantages du processus Consteel

Les avantages prouvés du procédé Consteel comprennent (i) un retour sur investissement rapide, (ii) une grande flexibilité, (iii) le respect de l'environnement, (iv) la sécurité du personnel opérationnel, (vi) une perturbation minimale du réseau électrique, (vii) une réduction des les coûts de logistique, de maintenance et de main-d'œuvre, (viii) une meilleure utilisation de l'énergie chimique, (ix) une consommation d'électrodes plus faible, (x) une augmentation du rendement des ferrailles par rapport aux fours à charge discontinue, (xi) un contrôle et une optimisation continus des paramètres opérationnels, et ( xii) contrôle amélioré des charges grâce au suivi automatisé de la quantité et de la qualité des rebuts.

De plus, il y a des avantages environnementaux. La production de poussière dans un EAF traditionnel chargé au godet est d'environ 20 kg/tonne d'acier liquide. La production de poussière dans l'EAF équivalent avec le procédé Consteel est environ 30 % à 40 % inférieure. Cela est dû au recyclage naturel du dépôt de poussière sur les ferrailles à l'intérieur du tunnel de chauffage et au taux de décarburation plus faible permis par cette technologie de procédé. Une production de poussière plus faible signifie un coût moindre pour son élimination, qui est de plus en plus coûteuse en raison des réglementations environnementales plus strictes.

Le procédé réduit les émissions de PCCD/F et de NOx. Les déchets peuvent contenir de l'huile, des peintures, du plastique et d'autres substances qui peuvent se transformer en polluants pendant le processus de fabrication de l'acier. Certaines de ces substances peuvent devenir des précurseurs des dibenzo-p-dioxines polychlorées (PCDD), des dibenzo-p-furanes polychlorés (PCDF) et des biphényles polychlorés (PCD), une classe de substances dont les émissions ont été sévèrement limitées par de nouvelles Réglementations environementales. L'émission de ces polluants est un phénomène complexe qui est influencé par plusieurs facteurs concourants tels que la quantité de précurseurs dans la charge de ferraille, le type de processus réalisé dans le four et, in fine, et sur le système d'extraction des gaz d'échappement, qui joue un rôle clé, puisque les émissions sont mesurées à la cheminée.

Il a été démontré que, pour une charge de ferraille ayant la même teneur en précurseurs de PCDD/F (par exemple, du polychlorure de vinyle), le procédé Consteel libère une quantité nettement inférieure de PCDD/F dans les gaz d'échappement par rapport au procédé discontinu équivalent, avec frais groupés.

Il y a une attention croissante également à l'émission de NOx et il a été constaté que l'arc électrique est le principal responsable de ces émissions dans le processus EAF. La quantité de NOx émise par tonne d'acier liquide produite via un EAF conventionnel chargé au godet est d'environ 250 g/tonne d'acier liquide, alors que pour une charge continue, cette valeur n'est que de 120 g/tonne d'acier liquide. Cela est dû au fonctionnement des arcs électriques sous laitier de formation, ce qui réduit l'interaction de ces arcs électriques avec l'O2 et le N2 atmosphériques.

L'utilisation de l'EAF pour fondre la ferraille chargée par seau est très plus bruyante que la fusion d'une charge continue de DRI. En effet, les arcs brûlent sur bain plat et sous un laitier moussant. Le procédé Consteel étend ce type d'opération au traitement des ferrailles, réduisant considérablement les émissions acoustiques de l'usine. Pendant les opérations du procédé Consteel, le niveau d'intensité sonore à proximité du four est signalé comme étant d'environ 85 dBA, tandis qu'avec le four électrique à godets, le niveau d'intensité sonore est généralement supérieur à 90 dBA.

Certains des paramètres de fonctionnement atteints dans les usines en exploitation sont (i) une réduction de 30 % à 40 % des émissions de poussières à éliminer, (ii) une disponibilité de 98 %, (iii) une productivité élevée à 2,7 tonnes d'acier liquide/heure/MW, ( iv) réduction de la consommation d'énergie à 300 kWh/tonne d'acier liquide, (v) augmentation de 1 % à 2 % du rendement en ferraille, (vi) augmentation de la productivité de 33 %, (vii) réduction de la consommation d'électrodes de 40 %, (vii) réduction émissions de poussières d'environ 30 %, (viii) des économies d'électricité estimées à 60 kWh/t pour les rénovations, et (ix) des économies annuelles sur les coûts d'exploitation de 1,90 USD/tonne d'acier brut (y compris l'augmentation de la productivité, la réduction de la consommation d'électrodes et l'augmentation du rendement ). En plus de cela, il y a également une diminution des perturbations électriques sur le réseau, une moindre utilisation de ferraille et aucune consommation de combustible du brûleur.

Processus de fabrication

- Contrôle d'automatisation et modélisation d'un four à arc électrique

- Système d'automatisation, de mesure et de contrôle du processus de haut fourneau

- Utilisation de métal chaud pour la fabrication de l'acier dans un four à arc électrique

- Four à arc électrique CC

- Utilisation de fer à réduction directe dans un four à arc électrique

- Principes de fonctionnement du processus de soudage à l'arc

- Différents types de procédés de soudage à l'arc électrique

- Comprendre le soudage à l'arc électrique

- Différents types d'équipements utilisés dans le processus de soudage à l'arc