Aspects importants concernant le laminage de fil machine

Aspects importants concernant le laminage des fils machine

Le fil machine est le produit en acier normalement de section ronde qui est produit à partir du laminage à chaud de billettes d'acier. Les fils machine sont connus pour leur long traitement ultérieur qu'ils subissent dans les unités de traitement secondaire et tertiaire jusqu'à ce que les produits finaux soient produits. De plus, les produits finis sont utilisés dans de nombreux cas comme éléments vitaux dans divers domaines industriels.

Au cours des dernières années, les activités de développements technologiques pour la production du fil machine ont été portées par la demande croissante sur la qualité du fil machine par les utilisateurs pour ses nombreuses applications, telles que la production de câbles d'acier pour le renforcement des pneus automobiles. (fil de tringle et fil de corde revêtus de laiton/bronze), câbles à haute résistance, fils galvanisés pour ponts suspendus et chaussées, aiguillages de chemin de fer, fils à ressort, torons de renfort, attaches, baguettes à souder, baguettes pour le renforcement des structures en béton précontraint (PC -fil), fil de scie pour couper les wafers de silicium pour l'industrie photovoltaïque, et fil de musique, etc.

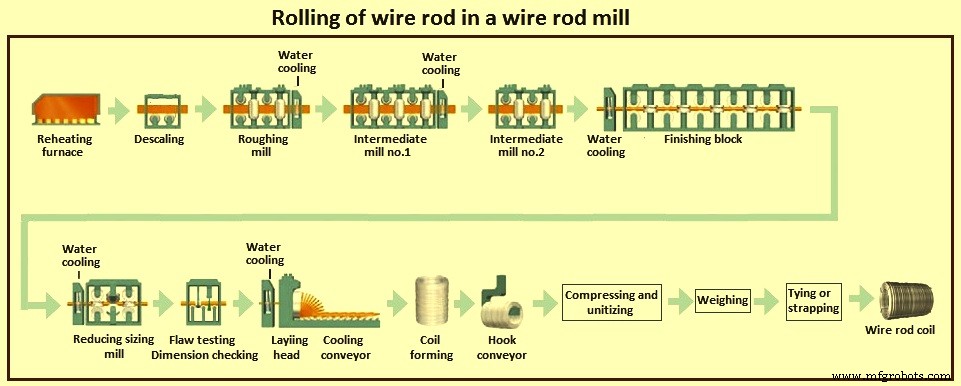

Dans un laminoir à fil machine (Fig 1), pour répondre aux besoins des unités de transformation secondaire et tertiaire, divers aspects ont été abordés jusqu'à présent par la mise en place d'installations de traitement thermique en ligne, le développement de fil machine de petit diamètre, le contrôle roulant dans le but d'omettre certaines étapes de traitement du traitement secondaire, d'améliorer la productivité et d'économiser de l'énergie. Ces dernières années, en raison d'une concurrence toujours plus intense et dans le but d'établir une plus grande compétitivité dans la qualité des produits, certains aspects tels que l'amélioration de la précision dimensionnelle et de la qualité métallurgique des produits, l'amélioration des équipements et l'efficacité opérationnelle sont également devenus très importants.

Fig 1 Moulin à fil machine

La demande croissante de fil machine de différentes qualités, tant pour les petites que les grandes tailles, met les producteurs de fil machine au défi d'améliorer les nouvelles technologies en combinant une productivité élevée de l'usine et l'efficacité des produits finis de qualité supérieure avec une flexibilité de processus extrême. La possibilité de changer la voie du processus en fonction de l'application finale de la nuance d'acier laminé et de simplifier la planification de la production est l'une des exigences les plus importantes actuellement dans le laminoir à fil machine pour le succès.

Les propriétés technologiques des fils machine dépendent du processus de production, de la composition chimique de la billette ainsi que de son inspection/préparation, du réchauffage des billettes et de l'optimisation de la température de laminage en plus de la configuration du broyeur.

Préparation des billettes et des billettes

Inclusion non métallique – Dans la plupart des nuances du fil machine, la présence d'inclusions non métalliques est extrêmement préjudiciable en raison de la promotion possible de cavités microscopiques ou de discontinuités de matrice métallique qui peuvent provoquer la casse du fil machine lors de son laminage dans le laminoir ou lors de son traitement ultérieur. Ces inclusions (principalement des oxydes, des silicates, des sulfures et des nitrures) peuvent provenir de différentes étapes de la production d'acier elle-même (alliage, désulfuration et déphosphoration) ou peuvent avoir une origine exogène, par exemple, l'effet d'usure provoqué par le contact direct de liquide l'acier avec le matériau du revêtement réfractaire. Outre les aspects liés à la quantité globale et à la distribution, les indices les plus importants pour déterminer le danger des inclusions non métalliques sont leur forme et leur déformabilité. Les aluminates sont les plus nocifs en raison de leur point de fusion élevé et de leur indéformabilité, tandis que les sulfures de manganèse globulaires (principalement produits lors de l'étape de coulée) sont facilement fragmentés en fines cordes ductiles lors du laminage et peuvent encore se déformer lors de l'étape de traitement ultérieure.

Composition chimique – La composition chimique est un aspect important car la composition chimique détermine les propriétés mécaniques du fil machine et son adéquation à une certaine application. De plus, outre la composition chimique, il est fondamental d'assurer une variation étroite de la composition chimique dans une seule coulée et dans différentes coulées pour une nuance d'acier spécifique afin d'assurer la fiabilité pendant le laminage et le traitement ultérieur des fils machine. Un faible niveau d'impuretés nocives telles que le phosphore et le soufre est recherché car ces impuretés peuvent profondément affecter la ductilité du fil machine lors des opérations d'étirage ultérieures.

Contrôle du niveau de séparation – Le contrôle des niveaux de ségrégation dans la billette de départ représente l'un des aspects les plus importants pour garantir des performances fiables dans le fil étiré final à partir du fil machine. Afin de garantir un niveau de ségrégation adéquat du fil machine, l'étape de coulée continue de la billette devient importante pour produire des billettes caractérisées par l'apparition minimale de cristaux colonnaires et l'incidence maximale de régions avec des cristaux équiaxes. Toute ségrégation dendritique peut conduire à la formation de bandes de ségrégation qui peuvent encore être présentes même après laminage et tréfilage, limitant la fiabilité des performances du fil. De plus, même la micro-ségrégation dans le cas des fils machine à haute teneur en carbone peut conduire à la formation de structures martensitiques dans la zone centrale du fil machine, augmentant le risque de rupture du fil.

Ductilité – La ductilité du fil machine et son comportement lors des opérations d'étirage suivantes dépendent strictement de la teneur en hydrogène et en azote. Pour cette raison, il est très important de contrôler la teneur en hydrogène et en azote de l'acier dans une limite acceptable.

Taille des billettes et conditionnement des billettes – La définition de la taille de billette la plus appropriée et de la qualité de surface requise est un sujet âprement débattu. Le conditionnement des billettes est un autre aspect crucial pour la production de fil machine car il représente le lien entre les technologies de coulée et de laminage. Des normes de contrôle de la qualité des billettes sont à préciser pour définir si la billette brute de coulée peut être directement transférée au laminoir ou si un conditionnement est nécessaire pour la billette afin de contrôler le risque de rejet de produit. L'objectif des lignes de conditionnement de billettes est d'assurer un état de surface élevé avec l'absence de tours et de ressuages, le contrôle de la profondeur de décarburation d'une part, et de minimiser le rejet de produit final d'autre part.

Réchauffage des billettes – Le contrôle strict du chauffage de la billette est nécessaire pour le contrôle de la qualité des fils machine. Le four de réchauffage doit assurer la qualité de surface de la billette, l'uniformité de la température, en évitant un trempage excessif et en évitant l'augmentation de la taille des grains austénitiques. La qualité de surface de la billette dépend de la formation de tartre dans le four. De plus, les qualités de carbone plus élevées ont une sensibilité à la décarburation. La décarburation dans les billettes doit être contrôlée par le contrôle du brûleur pendant le chauffage de la billette.

L'un des aspects les plus critiques à prendre en compte pour le réchauffage de certaines des qualités du fil machine telles que les qualités de câbles pour pneumatiques est de limiter la chute de température tête-bêche due au temps de laminage dans le laminoir. Lors du laminage des tiges de fil de plus petit diamètre, le temps nécessaire est plus long, même s'il est roulé aux vitesses les plus élevées. Cela signifie que la chute de température tête-bêche à l'entrée du broyeur continu est la plus élevée pour les fils machine de faible diamètre (disons 5 mm). Ce problème peut être limité par un contrôle approprié dans le four de réchauffage, avec un réglage du modèle de chauffage dans les différentes sections de sorte qu'il soit possible de compenser partiellement la perte de température naturelle dans la queue de la billette.

Équipement de laminoir

Les équipements de laminoir jouent un rôle très important dans la production de fil machine. L'optimisation du laminoir, la flexibilité opérationnelle et la fiabilité du processus jouent un rôle fondamental. Afin d'améliorer la qualité du produit fini (en termes de tolérances dimensionnelles, de propriétés mécaniques et de finition de surface), un système d'automatisation fiable et dédié est également nécessaire. Différents systèmes d'automatisation sont mis en œuvre dans les laminoirs modernes pour contrôler l'épaisseur/section, la vitesse angulaire des cylindres, la tension entre les cages et les températures associées. Des procédés thermomécaniques spécifiques et des systèmes de contrôle automatisés ont été développés pour améliorer les propriétés technologiques, les tolérances et la qualité de surface du fil machine.

Détartrant – Afin d'alimenter le broyeur avec une billette caractérisée par une bonne qualité de surface, outre les pratiques de conditionnement et de réchauffage de la billette, un décalaminage est nécessaire. C'est une exigence très importante. Une surface parfaitement propre est à assurer afin d'éviter des défauts de surface irréversibles dans les étapes de laminage suivantes (calamine enroulée). Pour cette raison, le détartrage primaire est effectué à la sortie du four par un détartrant à haute pression d'eau dans des temps très courts (vitesses de billettes élevées), pour éviter un surrefroidissement de surface préjudiciable.

Cages et cisailles pour laminoirs – Les cages de laminoirs représentent le cœur du processus de laminage et leur configuration doit être adaptée aux paramètres technologiques de dimensionnement tels que le mélange des nuances d'acier, les tailles laminées, la productivité minimale et maximale, le temps de laminage minimal et maximal, la vitesse de morsure requise, la configuration requise des cisailles, les installations disponibles en amont et en aval, la disponibilité des supports, etc.

Il est facile de comprendre à quel point une configuration inappropriée du laminoir peut affecter l'ensemble du processus de laminage. Dans l'environnement actuel, pour les laminoirs à fil machine en général et dans un sens plus large pour les laminoirs à fil machine ayant des capacités de laminage de produits en aciers spéciaux, il y a un besoin de plus en plus de flexibilité de processus en termes de nuance d'acier à traiter, stratégie de roulement à appliquer et rapidité de changement de taille. Cela devient de plus en plus strict avec le temps qui passe. Dans les laminoirs à fil machine modernes, en effet, il n'est pas rare d'avoir plus de 250 changements de taille dans un laminoir multifils. Pour cette raison, la possibilité de réduire le temps de changement de taille et de simplifier la conception des passages de rouleaux est une priorité.

Le cisaillement après le décalamineur doit avoir la force de coupe, en particulier lorsque le laminage à basse température est adopté dans le laminoir à fil. Les cages de laminage doivent assurer la rigidité appropriée, avec une rigidité axiale et radiale élevée, pour supporter les charges de roulement élevées. Ils sont destinés à assurer un changement rapide et à réduire le risque d'endommager les durites en cas de galets.

Blocs de broyeur de finition et broyeur réducteur – Les poulies doivent avoir une conception robuste et une construction robuste pour résister à des charges de roulement élevées et transmettre des couples de roulement élevés. Certaines qualités de fil machine sont très sensibles à une température de laminage inappropriée qui peut être forcée par la limitation du bloc de laminage. De plus, comme la possibilité d'obtenir des tolérances dimensionnelles serrées est un autre aspect fondamental pour les grandes et les petites tailles de fil machine, un laminoir de réduction et de dimensionnement après le bloc de laminage est nécessaire.

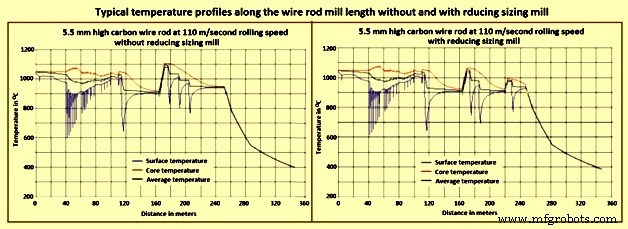

Outre les avantages obtenus en termes de coût d'exploitation, d'efficacité de l'installation et de rendement matière, et l'application du concept de « famille à passage unique » (tous les produits sont finis sur l'usine de réduction et de calibrage), les améliorations résultant de l'utilisation de la broyeur de réduction et de calibrage pour différentes qualités de fil machine se reflète principalement sur la qualité du fil machine lui-même. Les raisons à cela sont nombreuses et comprennent (i) en raison de la séquence de laminage optimisée et de l'optimisation de la tension, il est possible d'obtenir des tolérances de taille serrées en termes de valeurs absolues et de fiabilité/répétabilité sur la longueur de la bobine et entre différentes bobines, (ii) les petites tailles peuvent être produites avec des vitesses de laminage supérieures, réduisant ainsi les temps de laminage purs et la chute de température tête-bêche, (iii) les grandes tailles ont une meilleure forme de queue de bobine, en raison de la faible distance entre le bloc de dimensionnement et la pose de la boucle la tête et la ligne de refroidissement par eau la plus courte après le bloc de calibrage, (iv) la longueur moindre de la barre non traitée (non refroidie par eau), (v) la qualité interne du fil machine est assurée en raison de la réduction appropriée de la surface obtenue dans la réduction et broyeur de calibrage, (vi) des traitements thermomécaniques peuvent être appliqués pour assurer un bon contrôle de la taille des grains, (vii) la réduction technologique de la section à la rupture est augmentée, (viii) le profil thermique est plus facilement contrôlé en raison de la séquence de laminage et de refroidissement en plusieurs étapes, évitant ainsi une augmentation excessive de la température dans les blocs de finition (Fig 2), (ix) une propagation plus faible des propriétés technologiques finales peut être obtenue, (x) l'apparence de la calamine est considérablement améliorée car du refroidissement réduit nécessaire après la dernière séquence de laminage, et (xi) la couche de décarburation est plus fine et plus uniformément répartie le long du périmètre du fil machine en cas de teneurs en carbone plus élevées.

Fig 2 Profils de température typiques le long de la longueur du laminoir à fil sans et avec broyeur réducteur

La réduction totale du laminoir réducteur est bien supérieure à la réduction critique pour toute la gamme de mélange de produits dans le laminoir à fil machine. Ainsi, tous les broyeurs à fil machine modernes sont équipés de cette technologie.

Cisailles à grande vitesse – Les laminoirs à fil machine sont normalement équipés de cisailles à grande vitesse à divers emplacements de laminoirs. Ces cisailles sont conçues pour le rognage de la tête et de la queue des fils machine aux vitesses maximales du laminoir qui peuvent être dans les laminoirs modernes jusqu'à 130 mètres par seconde pour le fil machine en acier trempé à l'eau/auto-trempé et de renforcement. Les caractéristiques de conception avancées des cisailles à grande vitesse comprennent (i) la compacité de l'unité, (ii) la conception d'une paire de porte-lames/d'un seul entraînement qui permet d'effectuer les opérations de coupe et de hachage avec la même paire de porte-lames, ( iii) système avancé de verrouillage/centrage de la lame avec changement de lame plus rapide, (iv) inverseur à actionnement électrique à course courte, (v) réduction de l'amplitude de l'angle de déviation (réduction de la friction et minimisation de l'usure sur l'inverseur et les convoyeurs), (vi) cycle de déviation plus court, améliorant le synchronisme de fonctionnement et l'efficacité bien au-delà de la vitesse de conception, (vii) une réduction significative de la largeur de la lame, (viii) un porte-lame plus étroit résultant en une meilleure efficacité de fonctionnement, et (viii) moins de frottement sur les éléments de guidage avec un taux d'usure plus faible et moins de bruit à les vitesses les plus élevées.

Inspection en ligne – La pratique courante consiste à inspecter les fils machine à froid après la fin du processus de laminage. Cette pratique ne répond plus aux exigences en raison de l'augmentation des vitesses de laminage et des demandes des clients pour des produits de meilleure qualité. Par conséquent, la nécessité est apparue pour les nouvelles techniques de processus et de contrôle de la qualité pendant la production du fil machine dans le laminoir à fil machine. La tendance générale aujourd'hui est d'effectuer également des essais sur le produit chaud dans le laminoir lui-même. Les tests en ligne présentent deux avantages, à savoir (i) ils identifient les problèmes de production dès le début afin que les opérateurs de l'usine puissent intervenir avant que d'autres dommages ne surviennent, et (ii) ils évitent la production de déchets et évitent de consacrer du temps et de l'énergie à des produits défectueux. dans les étapes ultérieures de la production. L'inspection en ligne est normalement basée sur les courants de Foucault.

Tête de pose de boucle – Une tâche normale d'une tête de pose de boucle de laminoir à fil machine est d'assurer un bon modèle de bobine et une longue durée de vie du tuyau. Avec l'augmentation des vitesses de laminage de finition dans les laminoirs à fil (comme lors du laminage de plus petite taille), ce besoin devient encore plus strict et nécessite donc de nouvelles solutions technologiques et des matériaux alternatifs.

Les vitesses de laminage très élevées (plus de 100 m/s à 130 m/s) impliquent des problèmes de formation des extrémités de tête et surtout des extrémités de queue, si elles ne sont pas correctement contrôlées par des systèmes mécaniques et d'automatisation. De plus, avec ces vitesses de laminage élevées, le centrage des boucles dans le convoyeur de refroidissement devient plus difficile. Cet aspect est fondamental pour certaines nuances du fait de la réalisation des traitements thermomécaniques.

La nouvelle génération du rotor de la tête de pose en boucle, en plus d'avoir le "palier à film d'huile" bien connu pour le support du rotor afin d'avoir un fonctionnement sans vibration, a une conception avancée, spécifiquement étudiée à l'aide de la simulation cinétique-dynamique 3D pour assurer la stabilité de fonctionnement et optimisation du taux d'usure à des vitesses de finition élevées. La nouvelle conception et le choix des matériaux pour la forme progressivement incurvée du tuyau de tête de pose en boucle donnent au fil machine un chemin idéal, assurant son contact constant avec la paroi intérieure sur toute la longueur du tuyau et résultant ainsi en une répartition uniforme de l'usure.

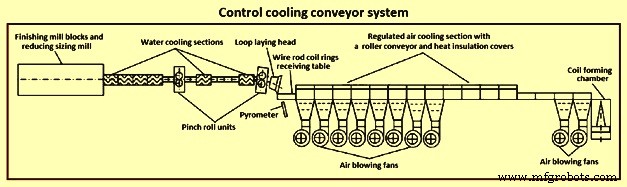

Système de convoyeur de refroidissement contrôlé – À l'heure actuelle, l'un des plus courants dans la pratique métallurgique d'un laminoir à fil est le système de convoyeur de refroidissement contrôlé. La section technologique de refroidissement du fil machine est appelée ligne de refroidissement eau-air à deux étages (Fig 3). Sur une telle ligne, après avoir quitté la cage de finition de l'unité de fil, le fil machine laminé est d'abord refroidi avec de l'eau par des dispositifs à buses spéciaux, puis déposé dans des anneaux de bobine par la tête de pose de boucle sur le convoyeur de refroidissement, par des flux d'air soufflé par les soufflantes d'air de bas en haut sur le convoyeur.

Fig 3 Système de convoyeur de refroidissement contrôlé

Afin de créer des conditions de refroidissement efficaces du métal, les caractéristiques de conception de l'équipement du système de convoyeur de refroidissement contrôlé sont constamment améliorées. Par exemple, dans la production de fils machine laminés à partir de nuances d'acier à moyenne et haute teneur en carbone, une ligne standard de convoyeur de refroidissement contrôlé "courte" est utilisée, et pour les aciers alliés à faible teneur en carbone, y compris les aciers alliés complexes destinés au soudage, un mode de refroidissement lent ou un mode de refroidissement retardé est nécessaire, pour lequel une ligne de convoyeur de refroidissement contrôlée « longue » prédéterminée est plus efficace et universelle.

Les caractéristiques de conception d'un système de convoyeur à refroidissement contrôlé permettent la mise en œuvre de divers modes de refroidissement des tiges de fil laminé. Le refroidissement accéléré des tiges de fil a lieu en raison de l'alimentation en air du convoyeur par des soufflantes d'air. Si les vitesses de refroidissement sont d'au moins 15 degrés C par seconde, la microstructure du fil machine laminé est principalement constituée de perlite. Une répartition uniforme des composants structuraux sur la section transversale des aciers de la perlite est particulièrement importante dans le cas où le fil machine est soumis à un degré élevé de déformation plastique à froid au cours de son traitement ultérieur. La structure perlitique est la structure la plus favorable pour la production de produits travaillés à froid à haute résistance avec un haut degré de déformation.

Dans le cas de fil machine à haute teneur en carbone, l'objectif principal du fil machine du point de vue métallurgique est d'obtenir la structure perlitique insoluble la plus élevée possible, minimisant ainsi la présence de perlite soluble et de structure avec cémentite ou ferrite libre. La présence de ferrite pro-eutectoïde détermine une réduction de la ductilité par rapport à une microstructure entièrement perlitique, en raison de la plus grande possibilité de sites d'initiation de fissures à l'interface ferritique-perlitique. Pour cette raison, la quantité de ferrite pro-eutectoïde doit être aussi limitée que possible (1 % à 2 %), de sorte que les propriétés mécaniques peuvent généralement être décrites par une "relation de Hall-Petch" définissant la dépendance en traction par rapport aux propriétés inter-lamellaires. espacement. La relation Hall-Petch indique que la résistance des matériaux peut être augmentée jusqu'à leur propre résistance théorique en réduisant la taille des grains. En effet, la résistance des matériaux continue d'augmenter avec la diminution de la taille des grains jusqu'à environ 20 nanomètres à 30 nanomètres où la résistance atteint son maximum.

Dans la zone du laminoir, le cœur de la production de fil machine est représenté par le contrôle de la température du fil machine dans le convoyeur de refroidissement. Dans cette zone, en effet, les transformations de phase de l'acier se produisent. Selon la taille et le grade, les 30 à 50 premières secondes de traitement dans le convoyeur de refroidissement de contrôle deviennent d'une importance stratégique pour obtenir les meilleures propriétés technologiques.

Le convoyeur de refroidissement contrôlé par une sélection appropriée du régime de refroidissement permet la production de toutes les nuances d'acier conventionnelles ainsi que des nuances de produits spéciaux avec des modes de refroidissement alternatifs. Il optimise également le traitement des nuances d'acier au carbone et allié lorsqu'il est utilisé conjointement avec le laminoir de réduction et de dimensionnement pour le laminage à basse température et le refroidissement contrôlé, produisant une très bonne combinaison de propriétés et de contrôle dimensionnel.

Le convoyeur de refroidissement de contrôle facilite le traitement dans une large gamme de conditions, y compris les modes de refroidissement rapide et de refroidissement lent au sein d'un seul système. Cette capacité permet au laminoir à fil machine de produire une large gamme d'aciers au carbone et alliés, ainsi que des aciers inoxydables et d'autres nuances spéciales. Le convoyeur de refroidissement de contrôle améliore les propriétés brutes de laminage du fil machine, ce qui permet la production de plus de nuances dans un état directement utilisable et réduit ou élimine les processus en aval, tels que le recuit sphéroïdal.

Traitements thermomécaniques en ligne – Dans les environnements actuels, les utilisateurs de fil machine sont devenus de plus en plus exigeants en termes de qualité globale du produit et, pour une application spécifique (par exemple, câble de pneu), des voies de traitement dédiées doivent être appliquées pour garantir les performances requises. L'application de traitements thermiques en ligne dans les laminoirs à fil machine a profondément modifié l'approche de dimensionnement du procédé pour le laminage des fils machine en aciers spéciaux. Les traitements thermiques en ligne combinent simultanément la flexibilité du processus, pour augmenter la valeur ajoutée du produit final, et une productivité et un rendement matière élevés, pour minimiser les coûts de production et l'impact environnemental.

Le traitement thermomécanique dans le laminoir à fil affine la granulométrie finale grâce à la recristallisation dynamique. Combiné au refroidissement final à l'eau en ligne et au refroidissement contrôlé supérieur sur le système de convoyeur de refroidissement contrôlé, le traitement thermomécanique joue un rôle important dans la détermination des propriétés du produit final. Ceci est particulièrement avantageux pour les produits en acier faiblement et moyennement alliés qui sont ensuite recuits par sphéroïdisation lors du traitement en aval. La capacité à contrôler fortement la taille des grains influence également la transformation ultérieure en produits durs tels que la bainite et la martensite en décalant l'heure et la température de début de transformation. Ainsi, le traitement thermomécanique peut minimiser le travail à froid direct en aval et réduire les temps de recuit.

La combinaison du traitement sur le système de convoyeur de refroidissement contrôlé et de basses températures de laminage permet de réduire la trempabilité de certaines qualités critiques de fil machine. En fin de compte, cela favorise la formation de ferrite et retarde l'évolution vers la bainite et la martensite. La granulométrie raffinée obtenue grâce au traitement thermomécanique améliore la diffusion pendant le traitement thermique et peut entraîner des temps et des températures de traitement thermique réduits. Pour les tiges qui ne sont pas traitées thermiquement, les structures raffinées et complexes augmentent la reprise de traction lors de la déformation à froid, produisant plusieurs avantages tels que (i) une résistance à la traction réduite telle que laminée, (ii) une réponse en aval améliorée et (iii) un travail accru. trempabilité. Les améliorations proviennent du raffinement du grain et du contrôle micro-structurel. Le bon contrôle du processus de refroidissement au niveau du système de convoyeur de refroidissement contrôlé combiné à la trempabilité réduite des fils machine rend le processus très stable et réduit le risque de formation de phases dures indésirables.

Système de contrôle pour le contrôle des propriétés technologiques et l'optimisation de l'échelle - Le contrôle de la température de laminage est un aspect clé pour obtenir des charges de déformation constantes, des tolérances dimensionnelles optimales, des caractéristiques technologiques et métallurgiques élevées, une meilleure homogénéité du produit et des propriétés d'échelle adéquates, tant en termes de qualité que de quantité.

Normalement, dans les laminoirs à fil machine, le refroidissement par eau est effectué dans des positions stratégiques pour gérer les températures de laminage et de bobinage, laissant suffisamment de temps pour l'auto-revenu de la barre, garantissant ainsi une différence de température minimale entre la surface et le noyau à l'entrée des blocs de fil machine. Pour certaines nuances d'acier, les conditions optimales sont normalement représentées par ce que l'on appelle généralement la plage de température de "laminage de normalisation", finement contrôlée par le système de température en boucle fermée qui doit gérer les buses de refroidissement à eau haute pression.

Les nuances d'acier qui sont très sensibles à tout contrôle inapproprié des conditions de laminage et de bobinage peuvent entraîner des problèmes soit substantiels, affectant les propriétés technologiques finales et les opérations d'étirage suivantes (par exemple, densité des colonies perlitiques), soit simplement esthétiques, comme la "rouille rouge". aspect.

Il existe deux types d'oxyde de fer formés lors de la production de fil machine. L'un d'eux est l'échelle primaire, tandis que le second est l'échelle secondaire. Le tartre primaire se forme dans le four de réchauffage avant que le fil machine ne roule à la surface des billettes d'acier et est éliminé dans le détartrant. La calamine secondaire se forme lors du laminage du fil machine et après sa pose sur le convoyeur de refroidissement de contrôle. La structure du tartre d'oxyde secondaire du fil machine est composée de trois couches, à savoir (i) la wustite (FeO), la magnétite (Fe3O4) et l'hématite (Fe2O3) de la couche interne à la couche externe. Cependant, pour certaines nuances d'acier, seules deux couches sont sensiblement présentes, en raison de la faible quantité d'hématite. L'épaisseur d'une telle calamine n'est pas linéairement proportionnelle à la température et au temps d'oxydation, c'est-à-dire qu'au-dessus de 900 deg C et surtout dans les 20 premières secondes d'oxydation, la croissance de FeO est rapide, puis elle est plus linéaire, tandis que l'épaisseur de Fe3O4 reste approximativement constant. De plus, l'épaississement de l'oxyde a une vitesse élevée à toutes les températures sauf lorsque la température atteint 650 °C. Après ce point, la vitesse d'oxydation ralentit et l'épaisseur de la calamine reste presque constante ou croît très lentement. Par conséquent, l'épaisseur de la calamine secondaire dépend beaucoup du mode de refroidissement dans le système de convoyeur de refroidissement de contrôle.

Selon les besoins de l'industrie des fixations, la qualité et la quantité de tartre sont un aspect important à contrôler par un traitement thermique approprié. Lors du traitement ultérieur des fils machine, un détartrage mécanique ou chimique est utilisé. Afin d'assurer une calamine optimale et de faciliter l'élimination du tartre par décalaminage mécanique avant l'étirage, des températures de bobinage élevées (supérieures à 900 deg C) conviennent, tandis que des températures plus basses (environ 850 deg C) sont utilisées pour faciliter le décalaminage chimique, car dans dans ce cas, une calamine fine et dense est formée pour réduire la perte de métal et le temps de décapage. Quoi qu'il en soit, les meilleures propriétés technologiques globales des deux étapes de refroidissement (refroidissement par eau forcée pendant/après le laminage et refroidissement accéléré dans le convoyeur de refroidissement) doivent être contrôlées.

Ces dernières années, pour des raisons de productivité, économiques et environnementales, les exigences en matière de fil machine adapté au décalaminage mécanique ont été accrues, en raison des technologies améliorées disponibles pour l'élimination mécanique du tartre. Pour certaines applications, une surface parfaitement exempte de tartre est requise, un détartrage chimique est donc utilisé.

Manipulation des bobines de fil machine – Étant donné que les bobines de fil machine sont dans la plupart des cas transportées à l'état non emballé, elles sont donc affectées par la rouille. Ils sont parfois entreposés à l'air libre avant leur transport, il n'est donc pas rare d'observer de l'eau s'égoutter des ballots lors de leur transport. Il s'agit d'un produit de laminage à chaud qui est soumis à un traitement ultérieur afin qu'il puisse être destiné à une large gamme d'utilisations finales, telles que la fabrication de clous, de fil galvanisé pour clôture (y compris le fil de fer barbelé), de treillis routier et de fil pour béton précontraint pour ne citer que quelques applications.

De nombreuses expéditions de fil machine sont finalement destinées à être étirées à froid. Au cours de ce processus, le fil est forcé à travers des matrices qui réduisent son calibre et le font augmenter en longueur. Pour cette raison, les plis et les entailles dans le fil sont inadmissibles, car lorsqu'il est tiré à travers les matrices, le fil peut se casser. Même si le fil n'est pas destiné à redessiner, de tels défauts ne sont pas souhaitables, par ex. dans la fabrication des treillis routiers, car ces imperfections se retrouvent dans le produit fini. La désagrégation des faisceaux pendant le transport, causée par un mauvais arrimage, l'écrasement et la rupture des bandes de cerclage, est à éviter car cela conduit à des spires lâches des fils machine qui se transforment en emmêlement, enchevêtrement et torsion des fils machine. En conséquence, des parties des bobines peuvent devoir être coupées et mises au rebut. Si ce n'est pas la solution ultime, selon les usages auxquels est destiné le fil machine, l'emmêlement et la torsion des spires dans les faisceaux entraînent une perte de temps sur la ligne de production.

Lorsque la bobine de fil machine est enroulée, cela indique que les fils machine sont destinés à une fabrication de nature plus délicate, par ex. fils pour instruments de musique. Les bobines de fil machine en aciers spéciaux sont généralement protégées contre la corrosion et les contraintes mécaniques (par exemple, les rayures et le flambage) et sont généralement fournies avec un emballage multicouche utilisant une protection contre la corrosion (par exemple, du papier huilé ou "inhibiteur de corrosion par vapeur") ou du papier d'emballage pelliculé et des films plastiques.

Les bobines de fil machine doivent être manipulées avec précaution en raison de leur sensibilité aux dommages mécaniques. Les dommages peuvent être évités par une manipulation correcte et l'utilisation d'équipements de manutention et d'élingage appropriés (par exemple, barres transversales, crochets en C, mandrins enroulés, élingues en sangle et élingues en chaîne, etc.). Soulever ou déposer les bobines de fil avec une force excessive entraîne une distorsion, ce qui nuit au traitement ultérieur, car les bobines de fil ne peuvent plus être correctement déroulées et traitées ultérieurement.

Les bobines de fil machine doivent être transportées dans des véhicules ou des wagons de chemin de fer dotés d'une tête de lit et de parois latérales (poteaux) d'une résistance et d'une capacité de chargement suffisantes. Des matériaux antidérapants doivent également être placés sous la charge et entre les couches. Les lacunes dans la charge sont souvent inévitables en raison des méthodes de manutention utilisées et des caractéristiques du véhicule (répartition de la charge), de sorte que la charge doit être sécurisée en fonction des accélérations prévues par une fixation directe (par exemple, ajustement serré, arrimage en boucle) et/ou par une fixation par friction (ex. sangles d'arrimage).

Processus de fabrication