Production et traitement de l'acier blindé

Production et Traitement de l'acier d'armure

Dans l'environnement actuel, des efforts accélérés sont déployés pour fournir des technologies de blindage léger capables de vaincre les projectiles perforants (AP) à des poids surfaciques réduits. Bien que bon nombre de ces efforts impliquent l'application de métaux à faible densité tels que l'aluminium et le titane, la sélection d'alliages d'acier continue d'être compétitive pour de nombreuses applications balistiques et structurelles, en raison de sa capacité à fabriquer des composants de blindage dans les zones opérationnelles commerciales et militaires avec matériel et personnel disponibles. C'est un avantage majeur des solutions en acier.

L'acier est le meilleur matériau d'armure performant malgré sa haute densité en raison de ses propriétés telles que la ténacité, la disponibilité immédiate, le faible coût, la coulabilité et la soudabilité, etc. Les aciers d'armure ne sont pas des aciers ordinaires, mais ils ont une résistance élevée combinée à la dureté et à la rupture. dureté. Ils sont utilisés pour protéger les objets contre les dommages ou la pression des projectiles pendant le combat. Ces aciers sont généralement utilisés sous forme de tôles laminées à chaud normalement dans la fabrication de véhicules blindés.

Les principales propriétés de l'acier de blindage telles que la ténacité, la dureté, une bonne résistance à la fatigue, la facilité de fabrication et d'assemblage et son coût relativement faible font de l'acier un matériau populaire pour les véhicules blindés. L'exigence importante de cet acier est qu'il doit maintenir l'intégrité structurelle même à des températures inférieures à zéro lorsqu'il est impacté par des obus d'artillerie supérieurs. Par conséquent, cet acier doit avoir une résistance aux chocs à basse température. D'autres considérations importantes pour les plaques d'acier de blindage sont qu'elles doivent être adaptées aux techniques de fabrication et de construction modernes et être facilement soudables et capables d'être produites dans une variété de formes.

Il est bien connu que la composition chimique, la température d'austénitisation et de revenu et la taille des grains de l'acier affectent ses propriétés mécaniques de l'acier et donc ses performances balistiques. Il a également été établi que les propriétés mécaniques et les performances balistiques des aciers martensitiques peuvent être optimisées en maîtrisant la composition chimique et les paramètres de traitement thermique.

L'acier blindé est essentiellement un acier de construction faiblement allié à haute résistance qui a été traité pour avoir une propriété de très haute résistance à la pénétration. Cette propriété à l'acier est généralement conférée par le traitement thermique généralement par le traitement thermomécanique. Il est bien connu que la résistance à la pénétration de l'acier peut être améliorée en augmentant son intensité de texture qui peut être obtenue par un traitement thermomécanique. L'efficacité massique de l'armure augmente avec la dureté du matériau. Cependant, une armure très dure a tendance à être cassante et à se briser lorsqu'elle est touchée.

Les principaux éléments d'alliage de l'acier de blindage sont le nickel (Ni), le chrome (Cr) et le molybdène (Mo). Les teneurs en phosphore (P) et en soufre (S) de cet acier doivent être très faibles (de préférence inférieures à 0,015 % de chaque élément). Il y a aussi une très faible valeur des gaz dissous comme l'azote (N2), l'oxygène (O2) et l'hydrogène (H2) dans cet acier. De plus, l'acier doit être un acier très propre avec un très faible niveau d'inclusions. Il doit également être exempt de ségrégation.

Les armures en acier peuvent être classées en quatre groupes principaux. Ces groupes sont (i) les blindages homogènes laminés (RHA), (ii) les blindages à haute dureté (HHA), (iii) les blindages en acier à dureté variable et (iv) les blindages perforés. Parmi ces quatre types, les aciers RHA sont généralement considérés comme un matériau de référence. L'acier RHA a été considéré comme l'armure conventionnelle pour les véhicules blindés légers. Il s'agit d'un acier allié de haute qualité qui est laminé avant d'être traité thermiquement pour lui donner une combinaison optimale de résistance et de ténacité.

L'acier de blindage homogène laminé (RHA) est resté le blindage standard dans le monde entier sur la plupart des chars. Son faible coût, sa fiabilité, la disponibilité de l'infrastructure de production, son utilité simultanée en tant que matériau de structure et sa facilité de fabrication ont permis à cet acier de conserver sa position de choix. Cet acier d'amour continue d'être utilisé dans la microstructure martensitique trempée après traitement thermique qui consiste à le durcir pour augmenter sa résistance à la pénétration des projectiles, puis à le tremper pour le rendre plus résistant et ainsi améliorer la capacité d'absorption d'énergie contre l'impact des projectiles.

La spécification HHA permet d'utiliser efficacement les technologies modernes de traitement continu et offre une nouvelle classe d'aciers à haute dureté auto-revenus. L'acier d'armure à dureté variable est également connu sous le nom d'acier d'armure à double dureté (DHA), qui est produit en liant par laminage une plaque avant de dureté élevée à une plaque arrière de dureté inférieure. Les aciers DHA laminés sont complexes à produire et ont des limites de production connues. Des études ont été menées pour produire des aciers DHA par des procédés de refusion sous laitier électrolytique, mais la production d'aciers DHA reste difficile.

Plusieurs efforts sont déployés pour développer des aciers monolithiques de blindage à ultra-haute dureté (UHHA) d'une dureté de 600 BHN (indice de dureté Brinell) ou plus et des progrès significatifs dans la métallurgie de l'acier ont été réalisés dans cette direction. L'amélioration de la résistance balistique de l'acier en fonction de l'augmentation de la dureté est bien établie dans la communauté balistique. Les aciers UHHA devraient augmenter la défaite des balles AP, réduire le poids du blindage et éliminer les difficultés de fabrication inhérentes au DHA.

La trempe et le revenu, définis comme une combinaison de chauffage et de refroidissement d'un métal ou d'un alliage, modifient la microstructure de l'acier et améliorent la résistance, la dureté et la ténacité des matériaux traités. La vitesse de refroidissement lors de la trempe de l'acier qui est dans le domaine austénitique doit être telle qu'elle refroidisse l'acier en dessous de la température Ms (début de formation de martensite). Une fois que toute la microstructure de l'acier est convertie en martensite, le revenu de la martensite est effectué. Au cours du processus de revenu, la température de l'acier est élevée à une température à laquelle la structure martensitique de l'acier est trempée. Dans le processus de trempe et de revenu pendant le laminage à chaud de la tôle, les températures de laminage de finition et les taux de trempe et de revenu doivent être contrôlés pour obtenir les nuances de qualité optimales de l'acier à faible teneur en alliage. Les produits en acier faiblement allié trempé et revenu offrent aux concepteurs de véhicules blindés des avantages de résistance au poids et des propriétés de résistance à l'usure qui ne sont normalement pas disponibles dans les aciers conventionnels.

Processus de production des aciers de blindage

La technologie utilisée dans la fabrication de plaques de blindage doit être de très haute qualité, car les exigences des aciers à haute résistance et à haute dureté dictent le besoin d'une des voies de traitement les plus strictes qui doit être utilisée pour la production de l'acier. assiette. La sidérurgie primaire de l'acier de blindage peut être réalisée soit dans le four à oxygène basique (BOF), soit dans le four à arc électrique (EAF).

Alors que dans le four à oxygène basique, la plupart du métal chaud (fer liquide d'un haut fourneau) et de la ferraille sont utilisés comme matières premières pour la fabrication de l'acier, le four à arc électrique peut utiliser de la ferraille, du fer réduit directement et du métal chaud en fonction de leur disponibilité. La qualité des matières premières utilisées pour la fabrication de l'acier primaire doit être contrôlée. En cas d'utilisation de métal chaud pendant la fabrication de l'acier, il est souhaitable d'effectuer une désulfuration, une déphosphoration et une désiliciation du métal chaud conformément aux exigences du processus pour garantir de faibles niveaux de soufre, de phosphore et de silicium dans le chaud. métal. L'élimination de ces éléments du métal chaud contribue à la qualité de la formation des scories au cours du processus de fabrication de l'acier à l'oxygène de base. La ferraille utilisée pour la fabrication de l'acier doit être propre et de haute densité. De plus, la quantité d'éléments de tramp dans la ferraille doit être très faible.

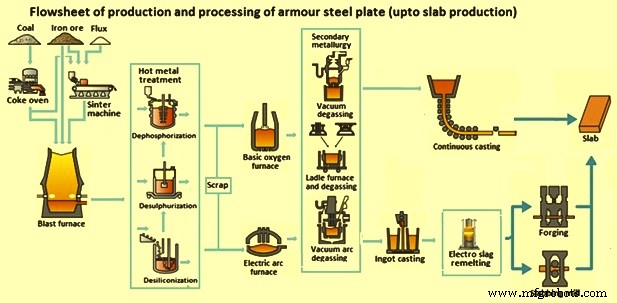

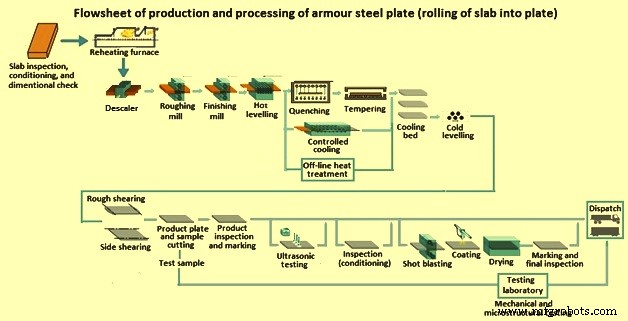

Les organigrammes des processus de production et de traitement des aciers de blindage sont donnés aux figures 1 et 2. La figure 1 donne les processus utilisés jusqu'au stade de la production de brames tandis que la figure 2 donne les processus de laminage, de traitement thermique et d'inspection des les assiettes.

Fig 1 Schéma de production et de traitement de tôles d'acier de blindage (jusqu'à la production de dalles)

Fig 2 Schéma de production et de traitement des tôles d'acier de blindage (roulage de la brame en tôles)

Fabrication et moulage de l'acier de blindage

Après l'élaboration de l'acier liquide dans le four basique à oxygène ou le four à arc électrique, il est traité dans les unités d'aciérie secondaire. Les objectifs de la sidérurgie secondaire comprennent (i) l'homogénéisation de la composition chimique et de la température de l'acier liquide dans la poche, (ii) la désoxydation ou l'élimination, ce qui signifie l'élimination de l'oxygène, (iii) l'ajustement de la surchauffe, ce qui signifie le chauffage ou le refroidissement de l'acier liquide à un température adaptée à sa coulée continue, (iv) ajouts de ferro-alliages et de carbone dans le but de faire des ajustements dans la chimie de l'acier liquide, (v) dégazage sous vide de l'acier pour l'élimination des gaz d'hydrogène et d'azote, (vi) élimination des composés non métalliques indésirables en les faisant flotter dans le laitier, et (vii) modification de la composition des impuretés restantes pour améliorer la microstructure de l'acier. La sidérurgie secondaire est nécessaire pour obtenir les propriétés mécaniques souhaitées de l'acier après laminage.

Au cours de la production des aciers de qualité pour blindage, un ou plusieurs des procédés secondaires de fabrication de l'acier qui sont normalement utilisés comprennent le dégazage sous vide, le dégazage du four et de la poche de poche, le dégazage à l'arc sous vide et la refusion sous laitier électrolytique. Au cours des processus secondaires d'élaboration de l'acier, le rinçage ou l'agitation de l'acier liquide ainsi que des injections de différents matériaux sont également effectués dans la poche pour l'homogénéisation et l'affinage de l'acier liquide. La fabrication d'acier secondaire est également nécessaire pour la coulée lisse de l'acier liquide dans les machines de coulée continue ainsi que pour la production de la qualité sonore des brames.

La coulée continue de l'acier est un processus par lequel l'acier liquide est solidifié en un produit sidérurgique semi-fini, à savoir une brame (dans le cas de l'acier blindé) pour son laminage ultérieur dans le laminoir. L'opération de coulée continue convertit l'acier liquide d'une composition donnée en un brin de brame d'une taille donnée à travers un groupe d'opérations telles que l'opération de moulage, la zone de refroidissement par pulvérisation et l'opération de zone de redressement, etc. L'épaisseur de la brame coulée est de être tel qu'un niveau minimum de réduction ait lieu pendant le laminage de la plaque.

Les principaux équipements d'une machine de coulée continue constituent (i) une tourelle de poche avec un système de pesée de tourelle et un manipulateur de couvercle de poche, (ii) un répartiteur et un chariot de répartiteur ainsi qu'un système de pesée de répartiteur, un préchauffeur de répartiteur et un séchoir, (iii) moule et oscillation de moule le long avec contrôle du niveau du moule et agitateur électromagnétique, (iv) refroidissement secondaire comprenant le refroidissement des brins, le confinement et le guidage des brins, (v) l'unité de retrait et de redressement, (vi) la barre factice, le stationnement de la barre factice et l'unité de rouleau de déconnexion de la barre factice, (vii) rouleau pinceur et unité de coupure de la torche, (viii) système d'identification du produit, et (ix) table à rouleaux et système de décharge du produit composé d'un lit de refroidissement, d'une table à rouleaux et d'une grille de décharge.

Pour la coulée des aciers de blindage faiblement alliés, l'accent est mis sur la production d'aciers propres. En outre, il existe des exigences plus élevées pour la microstructure et l'homogénéisation de la composition du produit coulé. La composition chimique, les conditions de solidification et la nature de l'écoulement de l'acier liquide dans le moule affectent la qualité de surface et la structure interne du produit coulé. L'application de la technique d'agitation électromagnétique (EMS) favorise la formation d'une zone cristalline équiaxe dans le brin. Il provoque l'affinement de la structure de solidification, la réduction de la teneur en inclusions et l'amélioration de la qualité de la surface, de la sous-surface et de la structure interne de la dalle coulée.

Les brames pour les aciers de blindage peuvent également être produites en suivant la voie de la refusion sous laitier électrolytique, coulée en lingots larges puis forgeage des lingots en brames. Etant donné que pendant la coulée en lingot, la ségrégation du carbone se produit dans le sens de la solidification au fur et à mesure que la solidification de l'acier liquide progresse, il est nécessaire de recourir au procédé de refusion sous laitier électrolytique. Cependant, cette voie augmente le coût de production des brames. Cette voie de production est principalement adaptée aux faibles capacités. De plus, puisque les dalles sont produites par le processus de forgeage, elles ont une structure interne solide.

Les machines de coulée continue de brames modernes équipées de tous les types de commandes depuis la tourelle de poche jusqu'à la décharge du produit coulé produisent normalement des brames très saines avec pratiquement aucun défaut de surface et de sous-surface. Cependant, en raison de l'importance des aciers de blindage, les brames après refroidissement sont soumises à une inspection visuelle, au magnaflux et aux ultrasons pour identifier les éventuels défauts de surface, de sous-surface et internes. Les défauts internes des brames coulées en continu peuvent avoir un effet important à la fois sur les performances de l'acier lors du traitement thermomécanique et/ou sur les propriétés mécaniques du produit final. Il est donc important d'identifier, de quantifier et de caractériser les défauts. La caractérisation des défauts comprend la densité, la distribution, le type et la localisation des anomalies.

L'inspection permet de séparer les brames coulées en trois catégories, à savoir (i) les brames de première qualité qui peuvent être envoyées au laminage, (ii) les brames présentant des défauts de surface mineurs qui peuvent être éliminés soit par décriquage, soit par meulage pour les rendre aptes au laminage. , et (iii) les brames présentant des défauts de sous-surface et internes inacceptables sont rejetées pour le laminage et sont mises au rebut pour la refusion.

Laminage de brames dans un laminoir à plaques

Les brames après inspection sont chauffées dans un four de réchauffage à des températures d'environ 1150 degrés C à 1200 degrés C, ce qui convient à la déformation plastique de l'acier et donc au laminage de l'acier dans le laminoir. Le type de four de réchauffage à balancier est préféré car il est économe en énergie et assure un chauffage uniforme des brames. Le four de réchauffage doit disposer de toutes les installations pour la récupération de la chaleur perdue. Il doit également être équipé des commandes de combustion nécessaires au contrôle de la température de la dalle ainsi que d'autres commandes nécessaires à son bon fonctionnement.

La brame chauffée est ensuite laminée dans un laminoir à plaques. Le laminoir à plaques est normalement un laminoir à inversion de marche à quatre hauteurs avec soit une configuration à cage unique, soit une configuration à deux cages. La cage de laminage a normalement des rouleaux de déligneuse attachés pour contrôler la largeur de la plaque. Les plaques sont généralement laminées à l'épaisseur prescrite dans la cage de laminage inversée (c'est-à-dire en faisant passer à plusieurs reprises la plaque d'avant en arrière à travers la cage de laminage) tout en réduisant progressivement l'écart entre les rouleaux supérieur et inférieur de manière progressive, et nécessite généralement un certain nombre de passes roulantes. L'action de faire passer une plaque à travers l'espace entre les rouleaux est appelée une passe, et la quantité de réduction de l'épaisseur de la plaque à chaque passe est appelée réduction par laminage. La réduction d'épaisseur lors du laminage est répartie en plusieurs passes de laminage. Le processus par lequel le nombre de passes et la réduction de laminage à chaque passe de l'épaisseur de la brame à l'épaisseur du produit sont décidés est le programme de passes de laminage. La température de laminage de finition affecte le nombre de passes nécessaires en raison des propriétés du matériau, où le matériau le plus froid devient plus dur.

Dans le cas de produits d'épaisseur normale (c'est-à-dire des plaques planes), la même épaisseur est obtenue sur toute la longueur en contrôlant le laminoir de manière à ce que l'écart entre les rouleaux supérieur et inférieur ne change pas lors d'une passe de laminage.

Les températures de début et de fin de laminage déterminent la stabilité du processus, où le matériau le plus froid nécessite plus de force de laminage que le plus chaud. Par conséquent, une plaque mince qui a un taux de refroidissement plus élevé qu'une plaque épaisse peut rendre le processus de laminage instable, en particulier pour la plaque de faible épaisseur où la chute de température est élevée.

Les cages de laminoir et les systèmes de refroidissement des plaques ainsi que toutes les sections de laminoir en aval doivent être conçus de manière à pouvoir produire et traiter des plaques à haute résistance pour obtenir des produits finaux de qualité supérieure

Le vissage et le contrôle automatique de l'écart sont les principales parties du laminoir pour ajuster l'écart des rouleaux en fonction de l'épaisseur définie. Chacune des tailles de plaque a son propre calcul de calendrier de passage, y compris l'écartement des rouleaux, la force de laminage et le module de broyage appropriés.

Pour le laminage de la plaque mince, le laminoir à plaques doit être équipé d'installations pour le contrôle automatique de la forme, le contrôle de la planéité et le contrôle de l'épaisseur. Le laminage des plaques minces nécessite généralement deux cages, la cage de finition donnant la passe finale. Un instrument de mesure de jauge en ligne est également nécessaire pour la mesure de l'épaisseur.

La plaque laminée est soumise à un nivellement dans une planeuse à chaud avant d'entrer dans la section de traitement thermique et une planeuse à froid après la section de traitement thermique. Une bonne planéité d'une plaque d'acier est souhaitée car pendant le processus de refroidissement, la planéité influence la distance à laquelle l'eau entre en collision avec la plaque d'acier et influence l'écoulement de l'eau sur la plaque d'acier. La fonction du niveleur à chaud installé avant le refroidissement de l'équipement est d'aplatir la plaque d'acier avant le refroidissement. D'autre part, la planeuse à froid installée après la section de thermo-traitement est destinée à aplanir la plaque pour rectifier la forme détériorée par le refroidissement pour un transfert facile vers le processus suivant.

Lors du laminage de l'acier de blindage, la température de laminage de finition est fixée à une valeur inférieure à celle des tôles laminées à chaud conventionnelles. Cela signifie parfois qu'un temps d'attente pour le réglage de la température est nécessaire pendant le processus de laminage, et le temps d'attente a tendance à s'allonger avec des produits plus épais.

La section de traitement thermique est très importante dans la production et le traitement de l'acier de blindage puisque les propriétés finales de l'acier sont obtenues lors du traitement de la plaque dans cette section. Pour répondre aux exigences lors de la production d'aciers de blindage, trois approches sont utilisées.

Dans la première approche, le traitement thermique est effectué hors ligne du laminoir à plaques. Dans cette approche, la plaque est chauffée à une température souhaitée dans la plage d'austénisation. Le contrôle du chauffage est important pour éviter la croissance des grains. Une fois que la plaque a atteint une structure austénitique homogénéisée, elle est trempée avec de l'eau à une vitesse de refroidissement prédéterminée pour obtenir une structure en acier martensitique. L'acier trempé est ensuite revenu à basse température pour obtenir les propriétés souhaitées.

Dans la deuxième approche, l'acier laminé immédiatement après le laminage est soumis au refroidissement de contrôle accéléré. Dans ce cas la structure martensitique est évitée, et on vise une structure bainitique à grains très fins. Dans cette approche, une dureté très élevée de l'acier ne peut pas être obtenue, mais l'acier obtient une résistance élevée associée à une bonne ténacité.

Dans la troisième approche, les opérations de trempe et revenu sont réalisées en ligne immédiatement après laminage. Dans cette approche, le chauffage de la plaque est éliminé, mais dans cette approche, soit la vitesse de laminage de la plaque dans le laminoir et les temps de trempe et de revenu doivent correspondre, soit une opération doit attendre que l'autre opération soit terminée. . De plus, des contrôles adéquats avec une utilisation généreuse de pyromètres doivent être fournis pour le contrôle des paramètres de traitement thermique. De plus, la section de traitement thermique doit être étroitement liée aux opérations de laminage grâce à un système de contrôle pour un contrôle efficace des propriétés des plaques de blindage.

Les rouleaux pinceurs pendant les opérations de trempe et de revenu ont pour fonction de maintenir la plaque d'acier entre les deux, de favoriser un refroidissement/chauffage uniforme en supprimant la déformation de la plaque pendant le refroidissement/chauffage, d'améliorer la forme de la plaque et de sécuriser les zones de refroidissement. En cas de trempe des plaques d'acier, la température de refroidissement final et le temps de refroidissement varient considérablement en fonction de la taille et du matériau visé. Par conséquent, il devient nécessaire d'ajuster la longueur de la zone de refroidissement de l'équipement de refroidissement. Les rouleaux pinceurs déterminent le débit d'eau de refroidissement en aval de la zone de refroidissement, empêchant un refroidissement non uniforme dû à l'eau séjournant sur la plaque d'acier à l'extérieur de la zone de refroidissement, séparant ainsi la zone de refroidissement de la zone de non-refroidissement.

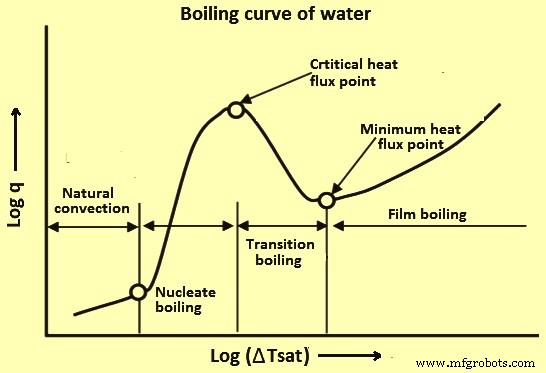

L'unité de trempe à l'eau doit être correctement conçue car elle est influencée par la courbe d'ébullition de l'eau. La capacité de refroidissement de l'eau dans le cas du refroidissement d'une plaque d'acier à haute température présente un comportement caractéristique exprimé par ce que l'on appelle la courbe d'ébullition (représentée sur la figure 3). Dans la région à haute température, un film de vapeur de vapeur existe entre la plaque d'acier et l'eau, provoquant un état appelé ébullition pelliculaire et, malgré une température élevée dans la région, la capacité de refroidissement devient légèrement inférieure. Lorsque la température de la plaque d'acier diminue, le contact de l'eau avec la plaque d'acier commence et, à mesure que la température de la plaque d'acier diminue davantage, la zone de contact de l'eau avec la plaque d'acier se dilate et l'état de refroidissement entre dans la région d'ébullition de transition où le la capacité de refroidissement augmente. Au fur et à mesure que la température de la plaque diminue, l'état de refroidissement pénètre dans la région d'ébullition nucléée où les bulles générées jouent un rôle majeur. Lors du refroidissement des plaques d'acier, le refroidissement dans la région d'ébullition de transition est crucial. Dans cette région, à mesure que la capacité de refroidissement augmente avec la diminution de la température de la plaque, la répartition inégale de la température dans une plaque d'acier développée lors du refroidissement précédent est agrandie et la température de refroidissement de finition varie également pour chaque plaque d'acier.

Fig 3 Courbe d'ébullition de l'eau

L'unité de trempe à l'eau doit être correctement conçue car elle est influencée par la courbe d'ébullition de l'eau. Les fonctions nécessaires à l'unité de trempe à l'eau sont étendues pour avoir une capacité de refroidissement rapide. Par conséquent, l'unité doit être équipée de nombreuses buses de pulvérisation car elle nécessite un débit d'eau élevé pour un refroidissement rapide et uniforme de la plaque large. De plus, dans les conditions de fonctionnement et en fonction de la qualité visée de la tôle d'acier, la température de refroidissement final (température Mf) doit être réglée quelque part dans la région d'ébullition de transition.

Une fois que la plaque a été soumise au traitement thermique nécessaire pour obtenir les propriétés souhaitées de résistance, de dureté et de ténacité, la plaque d'acier est à nouveau redressée dans un redresseur, puis les activités de finition telles que le cisaillement et la découpe, la découpe d'échantillons, les tests et l'inspection. et si nécessaire, le grenaillage, le revêtement et la teinture sont effectués comme indiqué dans le schéma de traitement. La plaque est soumise à un contrôle final avant son expédition.

Pendant les essais, tous les essais nécessaires selon la norme doivent être effectués pour s'assurer que les plaques sont conformes aux valeurs spécifiées dans la norme en ce qui concerne les dimensions, les tolérances dimensionnelles, la microstructure, la résistance, la dureté et la ténacité. Le laboratoire du laminoir doit être équipé de toutes les installations d'essai et d'inspection nécessaires afin que les essais et l'inspection requis des tôles laminées puissent être effectués.

Processus de fabrication

- Mar-Bal et EnterpriseIQ

- Inclusions dans l'acier coulé en continu et leur détection

- Inclusions dans l'acier et la sidérurgie secondaire

- Inclusions, ingénierie des inclusions et aciers propres

- Analyse du cycle de vie et durabilité de l'acier

- Types d'acier inoxydable et nuances d'acier inoxydable

- Différentes propriétés et nuances d'acier à outils

- Comprendre l'acier à outils et comment il est fabriqué

- Broche de précision et usinage de précision