Roulement sans fin de barres et de tiges

Roulement sans fin de barres et tiges

La technologie de laminage sans fin est la méthode de traitement la plus avancée pour le laminage des barres et tiges (également appelées produits longs) à partir des billettes. Il consiste en un dispositif de soudage conçu pour assembler sans fin des billettes afin de fournir un approvisionnement continu en matériau au train de laminoir. Elle est rendue possible par le soudage des billettes issues d'un four de réchauffage en amont des cages du train de laminoir. En fait, la jonction de la queue de la billette à laminer et de la tête de la billette à laminer est l'un des aspects clés de la technologie de laminage sans fin.

Bien que le laminage sans fin soit en exploitation commerciale depuis la fin des années 1990, il a fallu beaucoup de temps pour atteindre un certain niveau de maturité technique. Les principales raisons en sont (i) la difficulté de développement de la technologie de soudage des billettes chaudes de grande section en peu de temps, (ii) l'obtention de la qualité de joint élevée nécessaire pour améliorer le rendement, (iii ) difficulté dans le développement de la technologie pour l'ébavurage complet et lisse du joint soudé en peu de temps pour éviter tout défaut de surface ainsi que pour éviter la déformation des billettes, et (iv) pour atteindre la différence entre la qualité de le joint soudé avec le reste de la billette dans les limites acceptables car cela limite la gamme de produits du laminoir puisque le joint pendant le processus de laminage est déroulé sur une grande longueur et réduit l'uniformité de la composition chimique et la stabilité mécanique du produit laminé fini.

Concept de roulement sans fin

Le concept de processus de laminage sans fin a conduit à un changement dans la méthode de laminage globale qui était auparavant basée sur le principe de la prise en compte des billettes individuelles, ce qui a entraîné un cycle d'entrée par le nez, de laminage, de sortie par la queue et d'espaces entre les billettes. Ce cycle a dicté la conception des équipements et des systèmes de contrôle existants dans les laminoirs à barres et barres actuels.

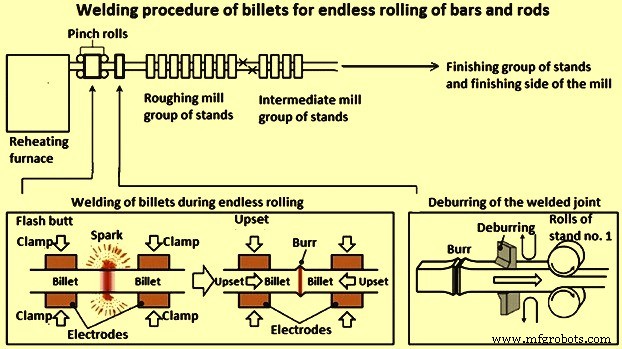

Le tartre superficiel de la billette provenant du four de réchauffage est éliminé par jet d'eau haute pression lors de son passage dans la caisse de décalaminage. Après cela, l'extrémité de tête de la billette doit être soudée avec l'extrémité de queue de la billette qui est entrée dans le groupe de dégrossissage des cages du laminoir. Le processus de soudage doit être complété au fur et à mesure que la billette avance dans le laminoir. La machine à souder est soit fixée sur un chariot mobile entraîné par deux moteurs sans balais, soit équipée de rouleaux pinceurs sur ses deux côtés ou les deux. La vitesse des deux billettes doit être adaptée. Ensuite, les mandrins de serrage de la machine à souder, entraînés par la pression hydraulique, serrent les deux extrémités. Cela garantit que les faces d'extrémité des deux billettes à souder sont centrées. La première étape de l'ensemble du processus de soudage consiste à faire fondre la face d'extrémité, puis à extruder (bouleverser) les billettes. Dans ce processus, les deux billettes sont soudées. Cette méthode de soudage garantit que la structure physique de la ligne de soudage est conforme à celle des billettes d'origine, de sorte que la qualité de la ligne de soudage est maintenue.

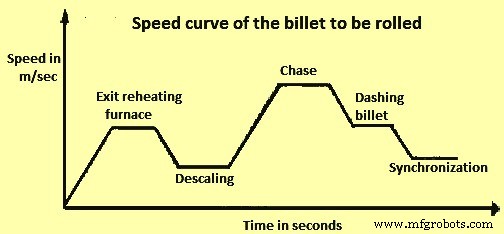

La caractéristique de la technologie de laminage sans fin exige que le système d'entraînement réponde à certaines exigences particulières. La première exigence est d'assurer la sécurité de l'équipement de la machine à souder et l'exactitude du processus de soudage. Pour cela, la vitesse de la billette en tête de machine à souder doit être égale à la vitesse linéaire de laminage dans la première cage de laminage. La deuxième exigence est de s'assurer que la vitesse de la billette qui est inférieure afin d'assurer l'effet de décalaminage lors de son passage dans la boîte de décalaminage, est augmentée après le décalaminage de la billette afin qu'elle rattrape la vitesse de la billette déjà dans le laminage. moulin. Ainsi, le système d'entraînement de la table à rouleaux du four de réchauffage au groupe de dégrossissage des cages du laminoir doit être un système d'entraînement de vitesse à plusieurs niveaux. La troisième exigence qui doit être prise en compte est due à l'influence de conditions aléatoires pendant le processus de laminage. Du fait de ces conditions aléatoires, l'endroit où la billette à laminer rattrape la billette déjà en cours de laminage est différent à chaque fois. Ainsi, le système d'entraînement qui répond à la poursuite doit correspondre au système d'asservissement de position. La courbe de vitesse de la billette à assembler pour le laminage sans fin est illustrée à la Fig 1.

Fig 1 Courbe de vitesse de la billette à laminer

Procédé de soudage

Le processus de soudage doit être complété au fur et à mesure que la billette avance. Il est réalisé en établissant un arc électrique contrôlé entre les deux extrémités de la billette dans le but de faire fondre le matériau en acier des deux côtés dans un volume suffisant pour être ensuite bouleversé (pressé) et lié au moyen d'un dispositif de refoulement hydraulique. Une partie du matériau en acier est en fait "étalée" (bavure) des deux extrémités de la billette. Une fois le soudage terminé, les bavures produites au niveau de la section soudée sont éliminées par une machine à ébavurer et suivies pendant le laminage. La quantité totale de ces bavures éliminées doit être comptabilisée comme une perte de rendement du laminoir (allant de 0,2 % à 0,3 % en poids d'une billette de 12 m de long) et dépend directement de la taille de la billette. Toute la série de l'opération ci-dessus est automatisée et le laminage sans fin est réalisé sans augmenter la charge de travail des opérateurs de laminoir

De plus, pour achever le soudage dans un espace confiné entre le four de réchauffage et le laminoir à dégrossir, un procédé de soudage par étincelage est normalement utilisé, et le soudage est effectué dans le court laps de temps disponible. La machine à souder est installée entre le four de réchauffage et le laminoir à dégrossir, et des rouleaux pinceurs sont installés avant et après la machine à souder. Dans le laminage conventionnel, un espacement constant est toujours fourni entre les billettes en ajustant le moment d'extraction des billettes dans la commande séquentielle du four de réchauffage et/ou en ajustant la vitesse de transfert des rouleaux pinceurs avant et après la machine à souder dans la commande séquentielle du four de réchauffage. moulin à dégrossir. D'autre part, pour le soudage de billettes dans le laminage sans fin, la vitesse de transfert des billettes est contrôlée par les rouleaux pinceurs latéraux avant et arrière. Ensuite, après cela, la vitesse de la machine à souder est synchronisée avec la vitesse de transfert de la billette, et le soudage et le refoulement sont appliqués aux extrémités de la billette.

La méthode d'assemblage par soudure du laminage sans fin est le soudage bout à bout. Une grande quantité d'étincelles et d'éclaboussures se produit lors de l'assemblage par soudure des billettes. Ces étincelles et éclaboussures ont lieu dans toutes les directions, y compris le haut et les deux côtés du joint ainsi que du côté inférieur de la zone soudée. On craint que les éclaboussures ne causent des problèmes d'équipement et/ou de qualité sur la barre et la tige enroulées dans le toron adjacent. C'est l'un des principaux défis du processus de laminage sans fin et un confinement efficace des étincelles et des projections de matériau générées pendant le préchauffage et la phase de flashage ultérieure lors de l'opération de soudage des billettes est nécessaire. Ce matériau, chaque fois qu'il est répandu de manière incontrôlée autour de la zone de soudage, colle au-dessus des composants de l'unité de soudage et du système de rouleaux de disparition, y compris les capteurs et les encodeurs, d'une manière potentiellement préjudiciable. Pour minimiser au maximum l'effet des projections, différentes méthodes ont été développées par différents fournisseurs d'équipements pour le laminage sans fin des barres et tiges. La procédure de soudage des billettes et l'opération d'ébavurage sont illustrées à la Fig 2.

Fig 2 Procédure de soudage des billettes et opération d'ébavurage

Dans des circonstances idéales, tous les matériaux doivent avoir le même cycle de chauffage et de laminage. Avec le soudage de billettes sans fin dans un nouveau laminoir, il est possible de concevoir un agencement proche de cette condition. Cependant, dans les laminoirs existants, le temps entre la sortie du four de réchauffage et l'arrivée à la première cage de laminage peut être considérablement différent entre les extrémités avant et arrière de la billette. De plus, pendant le processus de laminage, une petite longueur de la billette est augmentée en température en raison de l'énergie transmise lors de l'assemblage de deux billettes, tandis que des deux côtés, des températures plus basses prévalent sur les surfaces où les pinces refroidies à l'eau de la machine à souder ont été en contact avec le matériau.

Deux facteurs qui influencent principalement le processus de laminage continu sans fin sont (i) l'usure des rouleaux et (ii) la différence de température. Pour la compensation de l'usure des cylindres, il est nécessaire d'effectuer de petits changements d'écartement des cylindres qui tiennent compte du changement de répartition du matériau, de l'exigence de maintenir la tension entre les cages liées et de la possibilité de surcharger une cage individuelle. Une température constante doit être obtenue à l'aide d'un contrôle statistique de la pression afin de minimiser les écarts de température cycliques.

Il est nécessaire de rendre le fonctionnement sans fin aussi stable que possible afin de fournir au laminoir de finition des conditions constantes qui se traduisent par des tolérances, une qualité métallurgique et un fonctionnement du laminoir améliorés. En pratique, certains des effets qui doivent être compensés sont (i) le cycle de temps d'entrée peut ne pas fournir des températures de billette égales tête-bêche, (ii) le processus d'assemblage crée des différences de température et (iii) l'ébavurage du joint soudé crée de petits différentiels de section transversale. De plus, comme le poids de la bobine finie (dans le cas où le produit laminé est enroulé) n'est plus lié au poids de la billette, le suivi doit être conçu à la fois pour permettre une identification de qualité et des poids de bobine précis.

Le processus de soudage doit être complété au fur et à mesure que la billette avance. Cela nécessite que le système de contrôle de roulement sans fin soit composé d'un contrôle d'entraînement, d'un contrôle de boucle et d'un contrôle de séquence.

Automatisation du processus de soudage

Un système d'automatisation efficace est un élément clé pour le contrôle du processus de soudage car il assure l'obtention du niveau requis de qualité et de stabilité du processus. Un joint soudé réussi et bien exécuté doit montrer certaines des caractéristiques principales telles que (i) la robustesse et la stabilité mécanique du joint soudé pendant le processus de laminage qui ne génère aucun défaut de surface sur le produit laminé, (ii) satisfaisant et cohérent valeurs de décarburation (dans la zone soudée) qui sont dans les limites de variation acceptables allant de 4 % à 8 % maximum pour toutes les nuances à faible et moyenne teneur en carbone (nuances ayant une teneur en carbone jusqu'à 0,4 %), et (iii) écart absolu dans les valeurs de limite d'élasticité et de résistance à la traction qui ne dépassent pas +/- 8 % de la valeur normale de la barre.

Ces exigences ci-dessus peuvent ne pas être satisfaites s'il y a une mauvaise homogénéité dans le matériau en fusion et s'il y a présence de cavités et de bulles de gaz à l'intérieur de la zone soudée. Ces défauts sont dus soit à l'instabilité de l'arc électrique, soit à une exécution insatisfaisante de la phase de refoulement, plus précisément en termes de pression appliquée et d'obtention du « serrage » géométrique nécessaire entre les deux extrémités des billettes. Par conséquent, un système d'automatisation dédié est nécessaire pour assurer une surveillance stricte et ponctuelle en temps réel de divers paramètres tels que (i) la température des billettes sortant du four, (ii) la température des surfaces de jonction en fonction des caractéristiques de fusion des billettes, (iii ) la position des pinces, la tension entre les pinces et le courant traversant les pinces, (iv) la vitesse de combustion des surfaces de jonction, (v) la longueur brûlée pendant le flashing, (vi) la profondeur de fusion et le temps de flashing, et (vii) la pression et la profondeur "comprimée" pendant la phase de bouleversement.

Avantages du processus de laminage sans fin

Le processus de laminage sans fin présente plusieurs avantages, comme indiqué ci-dessous.

- Il y a élimination du temps d'écart entre les billettes. Cela se traduit par une augmentation de la capacité de production du laminoir de l'ordre de 8 % à 12 % maximum à condition qu'il y ait une capacité intégrée disponible dans le four de réchauffage car il n'y a pas de changements dans les paramètres de fonctionnement du laminoir. En cas de non-disponibilité de la capacité intégrée dans le four de réchauffage, la sortie du laminoir peut être obtenue avec une vitesse de laminage inférieure. Cela se traduit par une économie de la consommation d'énergie spécifique ainsi que par une réduction de l'usure des pièces de fonctionnement interchangeables.

- Il élimine la coupe de la tête et de la queue, ce qui entraîne une augmentation du rendement de l'ordre de 0,7 % à 0,9 %, ce qui dépend de la conception spécifique du rouleau et de la disposition des cisailles.

- Le fonctionnement du laminoir a un niveau de stabilité plus élevé car il y a une cohérence de configuration en raison du laminage d'une seule billette sans fin.

- Le risque de générer des galets dans les moulins est considérablement réduit.

- Il n'y a pratiquement pas de génération de barres courtes sur le lit de refroidissement en raison du laminage d'une billette sans fin. Cela se traduit par une augmentation du rendement pouvant aller jusqu'à 1 % en fonction de la conception spécifique de la passe de laminage, de la taille du produit et du niveau d'automatisation du laminoir.

- La durée de vie des pièces interchangeables augmente en raison de la réduction drastique du nombre de morsures de tête dans les cages de laminage et les guides avec une diminution conséquente des chocs mécaniques et une meilleure stabilité de la température pendant l'opération de laminage.

Processus de fabrication

- Barres de renfort trempées et trempées

- Qu'est-ce que les laminoirs et leurs types?

- Barres conductrices et systèmes de grue

- AMPCO® 8 Barres extrudées et étirées

- AMPCO® 21 Barres rondes et rectangulaires extrudées et étirées

- AMPCO® 18 Barres rondes et rectangulaires extrudées et étirées

- Différents types de laminoirs et défauts du métal laminé

- Processus de laminage à chaud et à froid

- Le principe de fonctionnement du laminage et ses processus