Carbonisation du charbon pour la production de coke

Carbonisation du charbon pour la production de coke

La carbonisation du charbon est le processus par lequel le charbon est chauffé et les produits volatils (liquides et gazeux) sont chassés, laissant un résidu solide appelé coke. La carbonisation du charbon consiste à chauffer le charbon à des températures élevées soit en l'absence d'oxygène (O2), soit en quantité contrôlée d'O2. Un sous-produit gazeux appelé gaz de four à coke (COG) ainsi que de l'ammoniac (NH3), de l'eau et des composés soufrés sont également éliminés thermiquement du charbon. Le coke qui reste après cette distillation se compose en grande partie de carbone (C), sous diverses formes cristallographiques, mais contient également les restes modifiés thermiquement de divers minéraux qui ont été dans le charbon d'origine. Ces restes minéraux, généralement appelés cendres de coke, ne brûlent pas et restent sous forme de résidu après la combustion du coke.

Jusqu'à récemment, la carbonisation du charbon était considérée comme une "distillation destructive", mais avec l'importance accrue des produits de la carbonisation, cette expression est en train de tomber en désuétude. Or, la carbonisation du charbon est considérée comme un processus physico-chimique qui dépend du taux de cokéfaction, des paramètres opératoires, des propriétés du mélange du charbon et du transport de l'énergie thermique. La vitesse de chauffage du charbon influence la résistance et les propriétés de fissuration du coke. Afin d'arriver à une qualité homogène, le chauffage du gâteau de charbon dans un four à coke doit donc être uniforme sur toute la longueur et la hauteur du four. De plus, la vitesse de migration de la couche plastique influence le niveau de contrainte thermique dans la masse resolidifiée et donc le niveau de fissuration.

Le processus de carbonisation du charbon a commencé au début du 18ème siècle en carbonisant de bonne qualité du charbon à coke en tas sur le sol, ce qui a ensuite conduit au développement de fours à ruche de différentes formes et tailles pour répondre aux demandes croissantes de coke dur nécessaire pour le fonte du fer.

La carbonisation du charbon peut être effectuée dans les trois plages de température suivantes.

- La carbonisation à basse température est normalement effectuée dans la plage de température de 500 deg C à 700 deg C. Dans ce type de carbonisation, les rendements en produits liquides sont plus élevés et le rendement en produits gazeux est plus faible. Le coke produit contient une matière volatile (VM) plus élevée et brûle librement.

- La carbonisation à moyenne température est effectuée dans une plage de température d'environ 800 deg C. Cette carbonisation produit du coke mou sans fumée. Les sous-produits produits ont des caractéristiques similaires à celles de la carbonisation à haute température. La carbonisation à moyenne température est rarement pratiquée de nos jours.

- La carbonisation à haute température est effectuée à une température supérieure à 900 deg C. Cette carbonisation donne un rendement plus élevé de produits gazeux et un rendement plus faible de produits liquides. Cette carbonisation produit du coke dur à partir de charbons à coke.

Carbonisation à basse température

La carbonisation à basse température a été développée à l'origine pour fournir du gaz de ville pour l'éclairage résidentiel et public et pour la production d'un combustible sans fumée pour le chauffage domestique et industriel. Les goudrons sous-produits sont économiquement importants et sont souvent des matières premières essentielles pour l'industrie chimique ou sont raffinés en essence, huiles de chauffage et lubrifiants. Les charbons préférés pour la carbonisation à basse température sont généralement le charbon de lignite, le charbon sous-bitumineux ou le charbon bitumineux très volatil, qui, lorsqu'ils se pyrolysent dans la plage de température de 500 deg C à 700 deg C, donnent un charbon poreux avec des réactivités qui ne sont généralement pas beaucoup plus faibles. que ceux de leurs charbons parents. Ces charbons réactifs (i) s'enflamment facilement et sont utilisés comme combustibles sans fumée ou comme matières premières pour les processus de gazéification, (ii) sont mélangés avec du charbon pour alimenter les fours à coke, ou (iii) sont utilisés comme combustible de centrale électrique.

Les goudrons produits lors de la carbonisation à basse température sont très différents de ceux de la carbonisation à haute température. La carbonisation à haute température a tendance à produire principalement des composés aromatiques, tandis que ceux produits lors de la carbonisation à basse température sont principalement des composés aliphatiques, d'où les différentes applications d'utilisation finale des sous-produits de goudron. Le rendement et la composition du gaz sont également différents lors de la carbonisation à basse température, les rendements en gaz étant d'environ 25 % de ceux produits lors de la carbonisation à haute température, mais le gaz contient plus de méthane (CH4) et moins d'hydrogène (H2), ce qui lui confère un pouvoir calorifique plus élevé.

La principale application de la carbonisation à basse température est de fabriquer des combustibles sans fumée à utiliser dans les foyers et les petites chaudières industrielles dans les zones à forte densité de population et qui dépendent du charbon comme combustible, en particulier du charbon à haute teneur en VM.

Carbonisation à haute température

L'objectif principal de la carbonisation à haute température est la production de coke métallurgique destiné aux hauts fourneaux (BF) et à la fonderie. Une partie du coke est utilisée pour la production de carbure de calcium (CaC2) et de carbones d'électrode. Plus de 90 % du coke produit est utilisé dans les BF pour fondre le minerai de fer pour la production de métal chaud.

Il existe trois types de procédés de carbonisation à haute température du charbon. Il s'agit (i) de fours à ruche, (ii) de fours à coke de récupération de sous-produits et (iii) de fours à coke sans récupération/récupération de chaleur.

Le four à ruche est une simple structure en brique en forme de dôme dans laquelle le charbon peut être chargé par une ouverture au sommet, puis nivelé par une porte latérale pour former un lit d'environ 600 mm à 900 mm d'épaisseur. La chaleur est fournie par la combustion du VM libéré du charbon, et la carbonisation progresse du haut vers le bas à travers la charge. Environ 5 tonnes à 6 tonnes de charbon peuvent être chargées, et une période de 48 heures à 72 heures est nécessaire pour la carbonisation. Certains fours à ruches sont toujours en activité en raison d'améliorations du système et de l'ajout de chaudières à récupération de chaleur pour récupérer la chaleur des produits de combustion.

Les premiers fours à coke de récupération de sous-produits qui produisaient du coke BF ou du coke de fonderie satisfaisant comme produit principal, et du goudron, de l'ammoniac et plus tard du benzène comme sous-produits, ont été construits vers 1856. Les modifications de la conception se sont poursuivies, mais la conception de base de ces fours, essentiellement le four à coke moderne, ont été achevés dans les années 1940. Le four à coke horizontal à fentes (récupération des sous-produits), dans lequel des températures plus élevées peuvent être atteintes et un meilleur contrôle de la qualité du coke peut être exercé, a remplacé d'autres modèles et est utilisé pour la cokéfaction du charbon bitumineux.

Les fours à coke modernes pour sous-produits sont constitués de chambres de 15 mètres (m) à 20 m de long, de 6 m à environ 9 m de haut, de 500 mm à 600 mm de large et ayant une épaisseur de paroi d'environ 100 mm. Un certain nombre de ces chambres (de 20 à 100) en alternance avec des cellules similaires qui accueillent des carneaux de chauffage forment une batterie. Le charbon, broyé à 80 % moins 3 mm avec une taille supérieure de 15 mm, est chargé le long du haut des fours à l'aide d'un chariot de chargement sur rails et est nivelé par une barre escamotable.

Le fonctionnement de chaque four est cyclique, mais la batterie contient un nombre de fours suffisamment important pour produire un flux sensiblement continu de gaz brut de cokerie. Les fours individuels sont chargés et vidés à des intervalles de temps approximativement égaux pendant le cycle de cokéfaction. La cokéfaction se déroule pendant 15 heures à 18 heures pour produire du coke BF. Pendant cette période, VM de charbon se distille sous forme de COG. Le temps de cokéfaction est déterminé par le mélange de charbon, la teneur en humidité, le taux de sous-cuisson et les propriétés souhaitées du coke. Lorsque la demande de coke est faible, les temps de cokéfaction peuvent être portés à 24 heures. Les températures de cokéfaction vont généralement de 900 degrés C à 1100 degrés C et sont maintenues dans la partie supérieure de la plage pour produire du coke BF. L'air est empêché de fuir dans les fours en maintenant une contre-pression positive dans le collecteur principal. Les fours sont maintenus en surpression en maintenant une haute pression hydraulique principale d'environ 10 mm de colonne d'eau dans les batteries. Les gaz et les hydrocarbures qui se dégagent lors de la distillation thermique sont éliminés par le système de prélèvement et envoyés à l'usine de sous-produits pour récupération.

La cokéfaction est terminée lorsque la température centrale dans le four est d'environ 950 °C à 1000 °C. À ce stade, le four est isolé du réseau hydraulique et après une évacuation appropriée des gaz résiduels, les portes sont ouvertes pour pousser le coke. A la fin de la période de cokéfaction, la masse de coke présente un retrait volumique important qui conduit à un détachement de la masse des parois assurant une poussée facile. La cokéfaction a lieu dans des fours complètement scellés, et lorsque la carbonisation est terminée, les portes du four sont ouvertes et un bélier d'un côté pousse le coke chauffé au rouge dans une voiture de trempe.

Le gaz sous-produit et les vapeurs de goudron quittant le four à coke subissent un processus de séparation pour éliminer le goudron du gaz. Le gaz est ensuite traité pour récupérer du NH3, sous forme de sulfate d'ammonium, tandis que le goudron est fractionné par distillation en trois coupes pétrolières, que l'on appelle huile légère, moyenne (ou goudron acide) ou lourde. Le gaz, principalement un mélange de H2 et de CH4, a un bon pouvoir calorifique et est utilisé comme combustible.

Dans le cas des fours à coke sans récupération/récupération de chaleur, l'énergie calorifique des fumées est récupérée sous forme de vapeur. Dans le processus de cokéfaction dans les fours sans récupération, les volatils dégagés lors de la carbonisation du charbon ne sont pas récupérés en tant que sous-produits mais sont brûlés dans le four lui-même en présence d'une quantité contrôlée d'air et la chaleur des volatils des gaz dégagés est utilisé pour la cokéfaction de la masse de charbon en coke et donc aucun chauffage externe n'est nécessaire. Le niveau de chaleur plus élevé est utilisé de manière importante pour décomposer les hydrocarbures potentiellement polluants en composés combustibles constitutifs et pour les brûler, évitant ainsi la pollution potentiellement dangereuse. La chaleur résultant de la combustion n'est que partiellement utilisée au cours du processus et la chaleur restante dans les gaz de combustion est récupérée pour la production d'énergie.

Les fours sans récupération sont généralement de conception horizontale et fonctionnent en dépression contrairement aux fours à sous-produits qui fonctionnent en surpression. L'air de combustion primaire, introduit par les orifices des portes du four, brûle partiellement directement les matières volatiles (y compris le goudron et le benzol) dans l'espace du four au-dessus du charbon. Cela génère la chaleur nécessaire au processus. Le mélange du brut et des gaz résiduaires est acheminé à travers les conduits verticaux dans les parois latérales vers le système de chauffage des fumées sous la sole du four. L'air secondaire est introduit dans les carneaux uniques, qui circulent en serpentin sous le lit de charbon et achèvent la combustion des gaz. La conception des carneaux et le contrôle du débit d'air permettent d'égaliser le taux de cokéfaction en haut et en bas du lit de charbon. En raison des températures générées, tous les hydrocarbures et sous-produits sont brûlés dans le four. Le temps de cokéfaction varie de 48 heures à 72 heures selon la conception des fours à coke sans récupération. Les gaz chauds passent dans un tunnel de déchets vers des générateurs de vapeur à récupération de chaleur (HRSG), où de la vapeur à haute pression est produite, qui est normalement utilisée pour la production d'électricité.

Processus de carbonisation

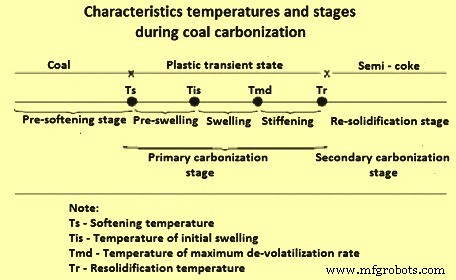

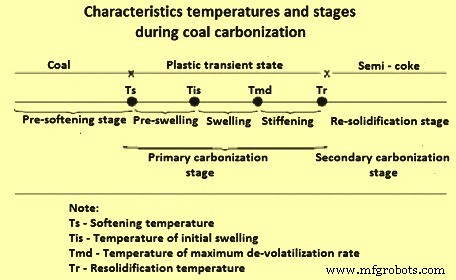

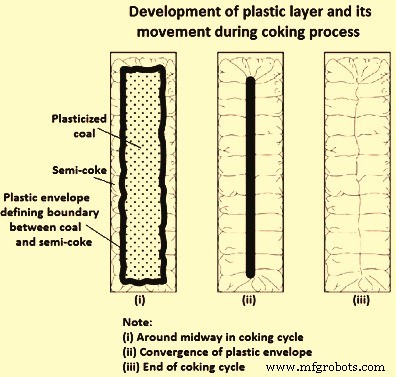

Lorsque le charbon est chargé dans un four à coke chaud, la partie du charbon qui est directement en contact avec les parois est chauffée très rapidement. Lorsque sa fusion est atteinte, la fine couche de charbon chauffé se ramollit et fusionne. Les réactions de distillation destructives se déroulent rapidement dans la couche plastique, avec un dégagement abondant de produits volatils. Le gaz et les vapeurs condensables sont emprisonnés dans la masse plastique et, en se dilatant, ont tendance à la faire gonfler. Au fur et à mesure que les réactions se déroulent et que la température de la zone fusionnée augmente, la plasticité de la charge commence à diminuer. Avec un chauffage et un dégagement de gaz continus, la couche fondue se resolidifie progressivement en la structure cellulaire typique du coke. Les températures et les étapes caractéristiques pendant la carbonisation du charbon sont illustrées à la figure 1, et le développement de la couche de plastique et son mouvement pendant le processus de carbonisation du charbon sont illustrés à la figure 2.

Fig 1 Températures et étapes caractéristiques lors de la carbonisation du charbon

Fig 2 Développement de la couche de plastique et son mouvement pendant le processus de carbonisation

Le coke restant après solidification de la zone plastique contient encore une quantité considérable de VM, sa température étant encore élevée, les réactions de distillation-destructrice se poursuivent avec dégagement de gaz et d'un peu de goudron. Les réactions finales qui ont lieu dans le coke semblent séparer en grande partie le H2 des hydrocarbures extrêmement complexes et de haut poids moléculaire qui le composent. Avec l'augmentation de la température, le coke a tendance à s'éloigner des parois du four et des fissures de retrait se développent, qui s'étendent des parois du four vers l'intérieur vers le centre de la masse de coke. Les deux zones plastiques se déplacent lentement des parois opposées du four l'une vers l'autre et se rejoignent finalement au centre du four. La jonction des zones apparaît comme une fissure verticale traversant longitudinalement le four au centre de la charge. Lorsqu'un four est poussé, le coke se divise verticalement au niveau de cette fissure.

Au fur et à mesure que les zones plastiques se déplacent vers l'intérieur, leur vitesse de déplacement a tendance à diminuer en raison des distances croissantes à travers lesquelles la chaleur doit être conduite. L'augmentation de la chaleur sensible emportée par le gaz remontant à travers le coke, et toute chaleur absorbée dans les réactions de craquage qui se produisent dans le gazeux, tendent également à ralentir la vitesse de déplacement des zones. La température et le comportement des charges qui se trouvent dans les différentes zones du four sont différents selon les temps de cokéfaction.

La transformation du charbon en coke a lieu lorsque le charbon est chauffé. Lorsque l'état de fusion est atteint, la couche de charbon chauffé se ramollit et fusionne. D'environ 375 degrés C à 475 degrés C, le charbon se décompose pour former une couche de plastique. Les réactions de distillation destructives se déroulent rapidement dans la couche plastique avec dégagement de produits volatils. Aux alentours de 475°C à 600°C, il y a une évolution marquée du goudron et des composés d'hydrocarbures aromatiques. Le gaz et la vapeur condensable sont piégés dans la masse plastique et, à mesure qu'ils se dilatent, ils ont tendance à la faire gonfler. Au fur et à mesure que les réactions se déroulent et que la température de la zone fondue augmente, la plasticité du charbon diminue. Avec un chauffage continu et un dégagement de gaz, la couche fondue se resolidifie progressivement en semi-coke ayant une structure de coke cellulaire typique. Le coke à ce stade contient encore une quantité substantielle de VM. Au fur et à mesure que la température augmente au-delà de 600°C, la réaction de distillation destructrice se poursuit avec dégagement de gaz et d'un peu de goudron. La stabilisation du coke a lieu lorsque la température augmente de 600 deg C à 1 100 deg C. Cela se caractérise par la contraction de la masse de coke, le développement structurel du coke et l'évolution finale de H2. A ce stade, les réactions finales ont lieu. Ces réactions séparent H2 d'hydrocarbures extrêmement complexes et de haut poids moléculaire. Avec l'augmentation de la température, la masse de coke se contracte avec le développement de fissures de retrait.

Mécanisme de carbonisation

Au cours du processus de carbonisation, le charbon en poudre est transformé en un coke solide poreux, fissuré, noir argenté. Au microscope, le coke est constitué d'une matrice solide, d'inclusions organiques et inorganiques dans la matrice, de pores et de micro-fissures. Les processus d'élaboration de la structure poreuse et de la microtexture du coke se déroulent essentiellement dans le domaine plastique. La structure formée dans le coke par les bulles de gaz occupe près de la moitié de son volume et influence deux propriétés du coke, la résistance mécanique et la densité apparente.

Le matériau solide formant les parois des pores est constitué d'entités optiquement anisotropes qui sont habituellement observées en microscopie à lumière polarisée (PLM). La micro-texture du coke influence les propriétés du coke qui sont essentielles pour son utilisation dans le BF.

Au cours du processus de carbonisation, les charbons métallurgiques (cokés) se ramollissent pour devenir plastiques, se décomposer, gonfler, s'agglomérer et finalement se resolidifier. La plage de température du plastique est généralement comprise entre 350 deg C et 500 deg C. Ainsi, dans le processus de carbonisation, deux couches de plastique verticales se forment parallèlement aux parois chauffantes qui se dirigent vers le centre où elles fusionnent (Fig 2). Lors de la carbonisation, certains charbons génèrent des pressions de gaz internes et exercent des pressions de paroi mesurables, parfois dangereusement élevées, sur les parois du four.

Au cours du processus de carbonisation, deux processus se produisent dans la plage de température du plastique. La structure poreuse du coke se développe et le charbon C s'organise en plans de couches de type graphite dont l'ordonnancement se traduit par l'anisotropie optique du coke. Les variations de taille des unités anisotropes donnent naissance à des composants texturaux dans le coke. Les proportions des différents composants présents étant la composition texturale du coke.

Il existe plusieurs études concernant le mécanisme de carbonisation au cours du processus de carbonisation à haute température, et certaines hypothèses sur le mécanisme de carbonisation du charbon ont été données. Deux d'entre eux sont le mécanisme de carbonisation plastique et le mécanisme de carbonisation mésophase.

Dans le mécanisme de carbonisation plastique du charbon, on considère qu'il existe trois réactions continues de conversion des charbons en cokes à travers la phase plastique. Lorsque les charbons à coke sont chauffés au-dessus de 350 degrés Celsius en l'absence d'air, la matière organique du charbon commence la décomposition thermique. Les mélanges de gaz, de liquide et de charbon ramolli, qui sont thermiquement décomposés à partir de charbon, sont appelés une masse plastique. Les charbons à coke se ramollissent, fondent, fusionnent, gonflent et se rejoignent dans une phase plastique. Lorsque la température est portée à 450 degrés C à 550 degrés C, une partie de la masse plastique se dégage en gaz et en vapeur condensable et l'autre partie se resolidifie en semi-coke. Avec une augmentation supplémentaire de la température au-dessus de 550 ° C, la matière organique du semi-coke se décompose et se condense davantage, le CH4 et le H2 se dégagent, les lamelles C du semi-coke augmentent continuellement, le coke est alors finalement formé. Les deux étapes principales qui sont converties des charbons en coke sont la phase de carbonisation pour produire une masse plastique et la phase de retrait du semi-coke.

Dans le mécanisme de carbonisation par mésophase, la formation de C anisotrope à partir de la masse fondue isotrope de charbon, de brai ou de composés organiques modèles sélectionnés est d'abord attribuée au développement d'une phase distincte de cristaux liquides. Lorsque le charbon se carbonise, la masse plastique d'isotrope optique se forme d'abord, puis forme progressivement des cristaux liquides nématiques lamellaires. Cette phase polymérique est appelée mésophase. C'est la phase intermédiaire entre le charbon fluide isotrope et le semi-coke solide anisotrope qui est finalement formé à partir de la mésophase, et a des propriétés d'intermédiaire entre les solides et les liquides. Si la fluidité de la phase intermédiaire est suffisamment élevée, la mésophase fusionne immédiatement en une seule unité plus grande. Sur une plage de température croissante, la mésophase se forme en continu, grossit et finit par se toucher. Ainsi, la mésophase peut se solidifier et se convertir du charbon en textures anisotropes optiques de coke.

Un développement significatif dans la compréhension du processus de carbonisation a été réalisé avec la découverte de la mésophase dans l'étape plastique de la carbonisation conduisant à des carbones graphitisables, comme observé par microscopie optique. Le développement de particules sphériques de mésophase à partir d'une masse isotrope et leur croissance et coalescence progressives pour finalement former des structures anisotropes sont bien établis pour les précurseurs de type brai. Fondamentalement, pendant le processus de carbonisation, une polymérisation déshydrogénative des molécules aromatiques se produit, avec une augmentation consécutive du poids moléculaire moyen. La structure finale du coke est liée aux propriétés de la mésophase au moment de la solidification et celles-ci, à leur tour, dépendent principalement des propriétés chimiques du matériau d'origine. Les améliorations de la qualité du coke sont dictées par la qualité de la matière première mère qui prédétermine la texture optique du coke résultant.

Contrairement aux matériaux de type brai, la carbonisation du charbon produit une mésophase sous la forme de sphères très déformées qui ne présentent pas de coalescence observable en raison de leur viscosité élevée. Ces différences de comportement peuvent être attribuées aux effets inhibiteurs d'éléments tels que N2 (azote), O2 et S (soufre) et à l'influence des particules de matière inerte dans le charbon.

Le mécanisme et les principaux facteurs influençant la formation de pores dans le semi-coke ont fait l'objet de diverses études. Ces études ont montré que la structure des pores du coke est largement déterminée dans la plage de température plastique du processus de carbonisation. Au cours des études, il a été observé qu'initialement des pores apparaissaient dans les grosses particules à une température proche du point de ramollissement, tandis que les particules de taille moyenne devenaient poreuses à des températures plus élevées. Aucune formation de pores n'a été détectée à quelque température que ce soit dans des particules de taille inférieure à 125 micromètres (microns). Une augmentation de la température induit une augmentation à la fois du nombre et de la taille des pores. On a observé que plus de particules avaient des pores et les grosses particules sont devenues multiporeuses. Avec l'augmentation de la température, les particules sont devenues plus arrondies et ont gonflé dans les vides interparticulaires.

Dans le cas des charbons de fluidité nulle, l'étape mentionnée ci-dessus a marqué la fin des changements observés. Cependant, pour les charbons de fluidité plus élevée, une augmentation de la température, atteignant éventuellement la température de contraction maximale, entraîne le gonflement continu des plus grosses particules et la concentration des petites dans les espaces vides qui diminuent. Le gonflement des charbons plus fluides se poursuit jusqu'à ce que toutes les petites particules soient incorporées dans les parois cellulaires en expansion des particules plus grosses, entraînant ainsi la perte de leur identité distincte. Au-dessus de cette température de fusion complète, la taille moyenne des pores augmente pour atteindre une valeur maximale avant de tomber finalement à une taille pratiquement inaltérée à des températures plus élevées. L'augmentation du nombre de pores avec la température est interrompue par un minimum transitoire à la température qui correspond à la taille maximale des pores. La taille de ces gros pores est réduite avant la température de re-solidification, laissant ainsi une structure plus cohérente. La croissance de petits pores presque sphériques et la fusion de la matrice à proximité de cette température entraînent généralement la formation de pores interconnectés.

Au-dessus de la température de resolidification, des changements insignifiants sont observés à l'exception d'une légère réduction de la taille moyenne des pores. Le compactage des structures complètement fondues qui se produit près de la température de re-solidification a suscité un grand intérêt. L'explication en est que la grande expansion de la zone légèrement plus froide peut presser la couche de compactage contre le semi-coke plus rigide. Une interconnexion des pores se produisant éventuellement à ce stade peut faciliter ce processus. Cette explication est en outre étayée par l'observation d'un développement de l'anisotropie dans la forme des pores, la plus grande dimension se situant le long des isothermes de température.

Une autre étude de l'influence de la densité de charge et de la taille des particules sur le développement de la structure des pores montre que les tailles moyennes des pores et des parois des pores atteignent des valeurs maximales dans la zone plastique. Les nouvelles découvertes sont expliquées par la suggestion de deux processus supplémentaires, à savoir (i) la rupture de certaines parois de pores minces pendant l'étape d'expansion post-fusion, et (ii) une nucléation secondaire des pores se produisant à des températures plus élevées pendant le processus de compactage. Il a été montré qu'une augmentation de la densité de charge réduit la porosité, principalement la taille moyenne des pores du coke résultant, alors que la taille moyenne des parois des pores montre une variation négligeable. L'effet de la densité de charge est attribué à la restriction de l'expansion le long de la direction horizontale qui est perpendiculaire à la paroi du four. Aucune preuve n'est trouvée pour une variation systématique de la structure des pores du coke résultant de variations de la distribution granulométrique du charbon dans la plage considérée.

Une enquête a été menée pour étudier au microscope la transformation du charbon en coke. Dans cette enquête, l'étude a été faite concernant la morphologie de la couche plastique en fonction du rang du charbon. Il a été observé que pour les charbons dont la teneur en VM est comprise entre 25 % et 30 %, la première étape de la transformation est la formation d'un milieu continu à partir des particules de charbon déformées visqueuses qui se caractérise par l'absence de bulles. La deuxième étape est la dévolatilisation qui se manifeste par la présence d'une zone très poreuse. La conclusion de l'étude a été que la formation des pores commence soudainement lorsque les frontières des particules individuelles ne sont pas identifiables. En plus de la zone de fusion dépourvue de pores, il en existe une autre riche en pores aux parois très fines qui a été qualifiée de zone de mousse.

Dans des études similaires, une différence entre les charbons de rang élevé et moyen a été remarquée. On a observé que, dans le cas des charbons à moyenne VM, lors de la resolidification, le compactage des bulles dominait leur formation alors que l'inverse se produisait lors de la zone précédente de fluidité maximale. Il existait un transport de masse dans la couche plastique de la zone de fluidité maximale vers le semi-coke qui se traduit par la forte porosité mesurée au centre de la couche plastique. Dans le cas des charbons de rang élevé, aucun maximum similaire n'a été observé, ce qui indique que pour ces charbons, un mécanisme différent d'élimination des bulles peut exister.

Pression de carbonisation

La pression de carbonisation développée lors de la carbonisation s'exprime par une force exercée sur la paroi et est mesurée au moyen d'un appareil approprié et est appelée pression de paroi. C'est un phénomène qui a pris de l'importance avec l'utilisation des fours à coke à double paroi, verticaux, à fentes. Dans les fours à ruche ronds, le charbon peut se dilater librement vers le haut et ainsi le gonflement de la charge est compensé par cette libre expansion. Au contraire, dans les fours à fentes, l'expansion du charbon horizontalement par rapport à la paroi chauffée est limitée.

Il est établi que certains charbons peuvent endommager les parois des fours à coke en raison soit d'une pression excessive développée pendant la carbonisation, soit d'une contraction insuffisante du coke à la fin du processus de carbonisation. Ce problème est récemment devenu une question d'importance en raison du préchauffage du charbon et de l'acceptation généralisée des batteries hautes qui augmentent la densité apparente de la charge de charbon, affectant ainsi la pression de cokéfaction, la contraction et la durée de vie du four à coke. L'effet de la pression développée pendant la carburation du charbon sous la forme d'occurrences indésirables de parois déformées est plus visible dans les fours plus hauts.

De nombreux facteurs ont été trouvés pour affecter l'ampleur de la pression de carbonisation. Ces facteurs peuvent être séparés en trois grandes catégories, à savoir (i) les caractéristiques inhérentes au charbon, (ii) la préparation et les propriétés physiques du charbon, et (iii) les conditions de fonctionnement du four.

Qu'une pression soit excessive ou non dépend non seulement de la pression exercée mais aussi de la pression que la paroi du four peut supporter. Par conséquent, divers efforts ont été faits pour évaluer la résistance des parois du four à coke. L'exigence de résistance des parois est régie en grande partie par la pression de cokéfaction déséquilibrée maximale qui s'exerce sur les parois pendant le processus de carbonisation. Ces pressions déséquilibrées provoquent une flexion du mur dans le sens horizontal qui doit être stabilisée par la charge de gravité verticale, y compris le poids du toit et du mur, car les joints du mur n'ont pas de résistance à la traction constante.

Une limite très faible restreint la flexibilité dans le choix des sources de charbon, des mélanges de charbon et des conditions de carbonisation. Dans une étude, qui a comparé les résultats de plusieurs centaines de charbons carbonisés dans un four à paroi mobile et, en tenant compte du comportement de ces charbons dans des fours commerciaux, a établi les limites de sécurité suivantes pour les charbons carbonisés dans des fours à coke.

- Les charbons développant une pression supérieure à 0,14 kilogramme par centimètre carré (kg/cm²) sont dangereux.

- Les charbons développant une pression supérieure à 0,1 kg/cm² peuvent être dangereux s'ils sont carbonisés régulièrement dans des fours de plus de 3 mètres de haut.

- Les charbons qui donnent des pressions inférieures à 0,1 kg/cm² sont sûrs.

L'étude a montré qu'une déflexion élastique des parois des fours commerciaux jusqu'à 1,25 mm peut avoir lieu sans l'apparition de fissures. Au-delà de ce point, une déviation supplémentaire ne se produit pas facilement et une fissuration se produit.

Dans les années 1960 et 1970, la construction de hauts fours à coke (hauteur de 6 m et plus) s'est généralisée. Ces fours sont exploités en supposant que des pressions de cokéfaction inférieures à 0,14 kg/cm2 sont sans danger. Le résultat a été que, dans certains cas, ces fours ont subi de graves dommages réfractaires précoces. Il a été signalé qu'une batterie de 6 m de haut avait subi des dommages progressifs et avait dû être arrêtée après moins de cinq ans de fonctionnement. Les investigations pour déterminer les causes de la rupture prématurée comprenaient une analyse structurelle d'un mur de 6 m de haut. Une étude mathématique a été réalisée sur une paroi de four de 6 m de haut soumise à une pression d'un côté. À partir de cette analyse, la pression latérale déséquilibrée qui peut provoquer un effondrement a été calculée comme étant juste au-dessus de 0,12 kg/cm². En tenant compte du facteur de surcharge recommandé de 1,7 ainsi que de l'aptitude au service par rapport à la fissuration, il a été recommandé que la pression latérale déséquilibrée admissible ne dépasse pas 0,07 kg/cm².

Processus de fabrication

- Considérations pour l'usinage suisse à haute production

- DIY :surveillance et régulation de la température pour HomeBrew

- Mesure de la température pour les projets en laboratoire et scientifiques

- Procédé Finex pour la production de fonte liquide

- Récupération de l'ammoniac lors de la production de coke à partir de charbon à coke

- Pratiques de traçabilité pour la production de moulage

- VMC Machinery pour la production et l'efficacité

- Taiwan CNC CMM pour une production de haute qualité

- Taiwan Mesure CMM pour la production dans le monde entier