Procédé Romelt pour la fabrication du fer

Procédé Romelt pour la fabrication du fer

Le procédé Romelt pour la fabrication du fer est un procédé de réduction par fusion pour la production de métal chaud (fer liquide). Le processus a été développé par l'Université nationale des sciences et technologies «MISiS», Russie (anciennement connue sous le nom d'Institut de l'acier et des alliages de Moscou). Le travail de développement du processus a commencé en 1978 lorsqu'un groupe de scientifiques «MISiS» dirigé par Vladimir Roments a commencé à travailler sur la conception de ce processus. Le premier brevet en Russie a été obtenu en 1979.

Une usine pilote de production d'une surface de foyer de 20 m² et d'une capacité de 40 000 tonnes de métal chaud par an a été mise en service en 1985 à l'usine sidérurgique de Novolipetsk (NLMK). L'usine pilote a été conçue par Moscou Gipromez. La conception du four fiable de Vanyukov a été prise comme prototype pour cette nouvelle méthode de fabrication de métal chaud. Le procédé a été testé et maîtrisé dans cette usine pilote entre 1985 et 1998. Pendant cette période, quarante et une campagnes ont été réalisées, chacune comprenant un démarrage et un ralentissement, avec un soutirage complet de la fonte et du laitier du four. Plus de 40 000 tonnes de fonte ont été produites dans l'usine pilote au cours de cette période et utilisées dans le four à oxygène basique (BOF) pour la fabrication de l'acier.

La première usine industrielle de production de métal chaud basée sur la technologie Romelt est en cours de construction au Myanmar. L'usine a été conçue par Leningrad Gipromez et est fournie par Tyazpromexport, une filiale de Rostec. Cette usine a une capacité de 200 000 tonnes par an et est basée sur le traitement du minerai de fer sans sa valorisation du gisement de minerai de Pang Pet. Les gisements de minerai de Pang Pet ont une teneur en Fe allant jusqu'à 29 %. La centrale utilisera du charbon non cokéfiable provenant des gisements houillers de Kye Thee. La vue panoramique de l'usine de Romelt au Myanmar est à la Fig 1.

Fig1 Vue panoramique de l'usine de Romelt au Myanmar

Matières premières et particularités du procédé

L'alimentation en oxyde de fer d'un procédé Romelt peut être n'importe quel matériau contenant du fer, par ex. fines et concentrés de minerai de fer, poussières et boues de hauts fourneaux et BOF, calamine, scories ferrugineuses, déchets et tournures de décriquage, et poussières de fer, etc. 10 % de cendres peuvent être utilisées. Les charges solides (charbon, oxydes de fer et fondants) sont chargées par gravité dans le four.

Les caractéristiques spéciales du procédé Romelt comprennent (i) la flexibilité d'utiliser une large gamme de matériaux contenant du fer, (ii) aucune préparation nécessaire pour les matières premières, (iii) l'utilisation de charbon non cokéfiable comme combustible et comme agent réducteur, (iv ) les unités de production de soutien telles que les fours à coke et l'usine de frittage ne sont pas nécessaires, (v) a la capacité de générer suffisamment d'énergie pour répondre aux besoins globaux de l'usine, y compris l'usine d'oxygène, (vi) réduit le coût de la fonte par rapport au haut fourneau (BF ) et (vii) peuvent être utilisés pour le traitement des déchets, auquel cas le coût de la fonte est encore réduit.

Principe du processus

Le procédé Romelt est le procédé de réduction du fer en phase liquide en une seule étape. Dans le processus, les matériaux contenant du fer sont fournis au bain de laitier par gravité et agités par du gaz. Ils se dissolvent dans les scories. Les oxydes de fer sont réduits des scories à l'aide de carbone de charbon, qui est également fourni par gravité et soufflé dans le bain. Afin d'intensifier le transfert de chaleur et de masse, un bouillonnement du bain de laitier avec un gaz oxydant, qui est injecté sous la surface du laitier, est effectué. Des gaz contenant du CO et du H2 se dégagent du laitier fondu. Le gaz dégagé est brûlé au sommet. La chaleur de cette post-combustion fournit principalement de l'énergie thermique pour les réactions se déroulant dans le bain de laitier. Un élément clé d'un processus efficace à mettre en place est le transfert de chaleur actif entre la zone de post-combustion et le bain de laitier.

Description du processus

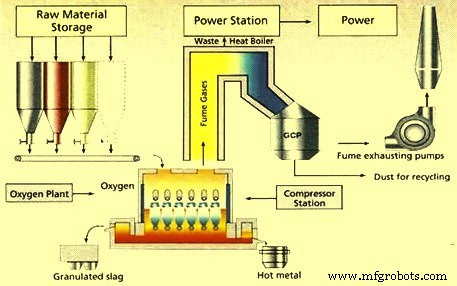

Le procédé Romelt utilise une technologie de réduction par fusion en une seule étape pour la production de métal chaud. Le procédé utilise du charbon non cokéfiable pour la réduction des oxydes de fer des minerais de fer et des déchets. Le schéma du processus est illustré à la figure 2.

Fig 2 Schémas du processus Romelt

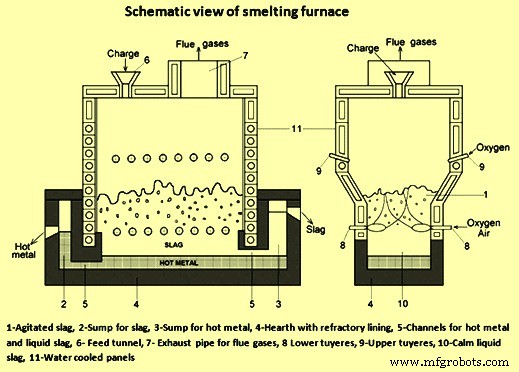

Les matériaux contenant du fer, le charbon et le flux sont acheminés, à l'aide de trémies de pesée, des bacs concernés vers le convoyeur commun. Le chargement dans le four s'effectue à travers l'ouverture dans le toit du four. Un mélange préliminaire des matériaux de charge n'est pas nécessaire car les matériaux après le chargement vont directement dans le bain de scories en raison de son agitation intensive. Les agencements d'écluse, utilisés dans les unités pour d'autres processus qui fonctionnent sous pression, ne sont pas nécessaires dans le four Romelt. L'espace de travail du four Romelt est sous pression négative de 1 mm à 5 mm de colonne d'eau qui est assurée par un ventilateur à tirage induit. La vue schématique du four de fusion du four Romelt est illustrée à la figure 3.

Fig 3 Vue schématique du four Romelt

Le bain de laitier liquide est soufflé avec de l'oxygène ou un mélange oxygène-air à travers les tuyères inférieures situées sous la couche de laitier. Les tuyères ont une structure simple et sont fiables en fonctionnement. Ils assurent l'agitation nécessaire du bain de laitier. Le charbon non cokéfiant présent dans le laitier liquide agité réduit les oxydes de fer présents dans la charge contenant du fer. Le fer liquide produit par la réduction des oxydes de fer s'enrichit en carbone. Les gouttes de fonte liquide se déplacent vers la sole du four par gravité.

Il y a trois zones dans le four de fusion. La première zone est la zone du laitier agité. C'est la zone où se déroulent toutes les réactions. La deuxième zone est le fond du foyer où le métal chaud produit est collecté. La troisième zone est la zone de laitier calme et se situe entre la première et la deuxième zone. La deuxième et la troisième zone doivent avoir des capacités suffisantes pour accueillir la fonte et les scories produites.

Deux chambres doublées (puisards) sont situées chacune à l'une des extrémités du four. Ils sont utilisés pour le coulage séparé du métal chaud et du laitier liquide. Les puisards sont reliés à l'espace de travail par des canaux de différentes hauteurs. Cela garantit un transport séparé du métal chaud et du laitier liquide dans les puisards de métal et de laitier. Il existe des trous de coulée pour le coulage du métal chaud et des scories liquides, qui sont situés à différentes hauteurs. Cette disposition assure un soutirage continu et libre des produits liquides (métal chaud et laitier) à la vitesse adaptée à la capacité du four.

Dans le bain de scories, la chaleur nécessaire à la fusion et à la réduction des matériaux de charge est supérieure à la chaleur disponible en raison de la combustion du carbone du charbon non cokéfiable en CO à proximité des tuyères inférieures. Ainsi, la principale caractéristique du procédé est la post-combustion de CO, H2 et des matières volatiles du charbon dégagées du bain par l'oxygène insufflé par les tuyères supérieures. La post-combustion des gaz en CO2 et H2O fournit de la chaleur supplémentaire dans le bain de laitier nécessaire pour maintenir le traitement des matières premières.

La sole et la partie inférieure du bain du four, qui contient en permanence du métal chaud et du laitier liquide calme, sont revêtues de briques réfractaires. Dans cette zone, le revêtement réfractaire est dans des conditions favorables consistant en une température appropriée et un caractère non oxydant de l'atmosphère. Dans la zone de laitier agité, les parois du four sont construites avec des panneaux de cuivre refroidis à l'eau. La formation d'un revêtement de crâne de laitier sur eux réduit les pertes de chaleur et élimine la possibilité de leur usure. Cela évite également l'usure du garnissage aux endroits d'attaque la plus agressive de l'émulsion métallique sous laitier gazeux. Au-dessus du bain de laitier, les parois sont constituées de panneaux en acier refroidis à l'eau. Le toit du four est également refroidi à l'eau.

Après la post-combustion, les gaz à une température allant jusqu'à 1 700 deg C s'écoulent à travers le tuyau d'échappement refroidi à l'eau dans la chaudière de récupération de chaleur. Là, les gaz sont complètement brûlés avec un apport d'air naturel et refroidis à 250 degrés C à 300 degrés ?. Une fois l'énergie récupérée et le gaz refroidi, il est nettoyé dans le système d'épuration des gaz et désulfuré avant d'être rejeté dans l'atmosphère par la cheminée. La génération de poussières de combustion du four Romelt mesurée dans le tuyau d'évacuation est d'environ 3 % en moyenne du poids des matériaux chargés.

Comportement du charbon dans le bain de laitier

Quel que soit le mécanisme de réduction, le charbon est la seule source d'agent réducteur dans le procédé. Il n'y a pas de limitations principales sur la gamme de charbons utilisés pour faire fonctionner le procédé dans des conditions normales. N'importe lequel des charbons ayant une teneur différente en carbone fixe, en cendres et en matières volatiles peut être utilisé comme agent réducteur. Cependant, les consommations spécifiques de charbon et d'oxygène dépendent beaucoup de la composition du charbon utilisé.

Le charbon humide non préparé dans le procédé Romelt tombe d'en haut dans le bain de laitier. La matière volatile est générée dans le bain de laitier et a une influence stimulante sur le déroulement du processus. Le bilan matière et le bilan thermique du processus dépendent tous deux de la manière et de la forme sous laquelle la matière volatile est générée et du rôle qu'elle joue dans le déroulement du processus principal dans le four. C'est pourquoi le comportement des matières volatiles du charbon est l'un des points les plus critiques du procédé Romelt, quelle que soit la qualité du charbon utilisé.

Le taux de charbon dans le procédé Romelt comprend les deux parties à savoir (i) la consommation de charbon nécessaire à la réaction avec l'oxygène injecté aux tuyères inférieures pour produire du CO, et (ii) la consommation de charbon nécessaire à la réduction des oxydes. Une carence en charbon peut être la raison de l'augmentation du potentiel oxydant du bain de laitier, ce qui peut conduire à l'ébullition incontrôlée de celui-ci. Cependant, le taux de charbon excessif, en plus de l'augmentation du coût de production de la fonte, détériore également les conditions thermiques à l'intérieur du four Romelt.

Généralement, il apparaît que la quantité de charbon requise ne dépend que de la teneur en carbone fixe du charbon. Cependant, dans le four Romelt, les matières volatiles participent également partiellement aux processus qui se déroulent dans le bain de laitier liquide. H2, CO et N2 de la matière volatile ne subissent aucun changement dans le bain de scories lorsque ces gaz se dégagent du charbon pour produire la phase gazeuse. Cependant, le CH4 et le CO2 de la matière volatile participent aux réactions chimiques selon les équations CH4 =C + 2H2 et CO2 + C =2CO. Si la quantité de CO2 est faible et celle de méthane (CH4) importante, alors ces transformations chimiques conduisent à la disponibilité de la quantité supplémentaire de carbone pour la réduction des oxydes. Le carbone produit par la décomposition du méthane est finement dispersé et très actif et améliore la cinétique des réactions réductrices.

Dans le procédé Romelt, du charbon humide avec une teneur en humidité d'environ 10 % à 12 % est utilisé. Dans le four, cette humidité s'évapore et se décompose partiellement selon l'équation H2O + C =CO + H2. Cela nécessite un besoin en carbone supplémentaire pour procéder à la réaction de décomposition de l'eau pour la production de gaz à l'eau composé de CO et de H2.

Les trois réactions, à savoir la décomposition du méthane, la réduction du CO2 en CO et la décomposition de l'eau, ont lieu simultanément dans le bain de laitier.

Aspects chimiques et métallurgiques du procédé

La majeure partie du processus de réduction a lieu dans la zone de scories agitées. De l'oxygène ou un mélange d'oxygène et d'air est soufflé à travers les tuyères inférieures pour produire le bain fortement agité. L'alimentation en matières premières tombe dans le laitier agité où la fusion et la réduction ont lieu. Le bain de laitier est maintenu à environ 1400°C à 1500°C. Le charbon non cokéfiable agit à la fois comme réducteur et comme source de combustible dans cette zone. Les réactions suivantes ont lieu dans la zone de laitier agité.

- Réduction des oxydes de fer. x C + FeOx =x CO + Fe

- Gazéification du carbone. 2C + O2 =2CO

- Craquage des matières volatiles dans le charbon. 2 CxHy =2x C + y H2

- Réduction de l'eau. H2O + C =CO + H2

Le fer réduit forme de petites gouttelettes qui coalescent et se séparent du laitier qui se déplace vers le foyer du four sous la zone de laitier calme en raison de sa densité plus élevée. L'interaction entre le métal et le laitier dans les zones de laitier agité et calme permet d'affiner le métal grâce au partage des éléments mineurs entre les phases.

Les gaz générés dans le bain, principalement du CO et du H2, pénètrent dans la zone de combustion. Ici, les gaz réagissent avec l'oxygène insufflé par les tuyères supérieures et libèrent de l'énergie qui est utilisée pour les réactions de fusion. Les réactions se produisant dans la zone de combustion sont indiquées ci-dessous.

- Post-combustion. CO + O2 =CO2 et 2 H2 + O2 =2 H2O

- Combustion des matières volatiles du charbon. 4 CxHy + (4x+y) O2 =4x CO2 + 2y H2O

L'énergie libérée par les réactions de combustion est renvoyée au bain. Le transfert de chaleur est amélioré par le haut degré de turbulence généré dans le bain de laitier par les tuyères inférieures. Les gaz d'échappement ne sont que partiellement brûlés dans le four, ce qui permet une récupération supplémentaire de l'énergie dans un système de chaudière à chaleur résiduelle conventionnel.

Le procédé Romelt repose principalement sur la réduction en phase liquide du fer. Par conséquent, le procédé présente un meilleur équilibre des aspects chimiques et énergétiques des deux étapes de réduction, à savoir la phase solide et la phase liquide. Dans le procédé Romelt, une grande partie du chauffage et de la réduction est transférée à l'étape en phase liquide.

La réduction du fer de ses oxydes dans le laitier est réalisée par les particules de charbon et par le carbone dissous dans les inclusions métalliques du laitier. Il existe les deux manières suivantes qui indiquent l'implication du charbon dans la réduction des oxydes de fer dans le four.

- Réduction se produisant à la surface des bulles de gaz contenant des particules de charbon. Le rôle de ces particules est de régénérer l'atmosphère réductrice dans les bulles (les conditions thermodynamiques existant dans le procédé rendent difficile la réduction des oxydes de fer par des bulles de gaz ne contenant pas de particules de charbon).

- Réduction se produisant avec les particules de charbon en contact aléatoire direct avec le laitier. Ici, la réduction a lieu dans des conditions similaires à celles qui existent lorsque le fer est réduit par un matériau carboné en rotation et que les bulles de gaz sont éliminées de force de la surface du matériau.

La réduction dans le four Romelt a lieu (i) lorsque les particules de charbon sont en contact direct avec le laitier (60 % à 80 %), (ii) lorsque le carbone est en contact direct avec les gouttes de métal (10 % à 15 %), et (iii) à l'interface « gaz-laitier » (10 % à 25 %). Typiquement, 85 % à 90 % du fer est réduit avec la participation directe des particules de charbon. Cela différencie la réduction en phase liquide qui se produit dans le procédé Romelt des autres procédés de réduction par fusion dans lesquels le carbone dissous dans le métal joue un rôle substantiel (DIOS) ou le rôle principal (Hlsmelt) dans l'opération de réduction.

Dans le procédé Romelt, il existe certaines valeurs optimales pour la teneur en particules de charbon dans le bain de laitier, bien que ce paramètre puisse varier dans une large gamme de valeurs. Le four Romelt ne peut pas être surchargé ou sous-chargé en charbon. Le chargement d'une quantité sous-optimale de charbon conduit à une suroxydation du laitier en fusion et à son moussage incontrôlable. Ainsi, le charbon en excès de la quantité calculée est souvent chargé dans le four pour éviter une suroxydation, ce qui aide parfois à la stabilisation du processus. Cependant, il existe une limite à la quantité excessive de particules de charbon dans les scories. Cette limite peut également entraîner des perturbations du procédé telles qu'une diminution de la température du bain de laitier, une augmentation de la teneur en oxydes de fer dans le laitier, une diminution du degré de combustion secondaire des gaz sortants, et le dégagement de plus de chaleur dans la chaudière de récupération.

L'apport d'oxygène supplémentaire dans le four ne favorise pas la combustion secondaire car l'oxygène ne réagit pas complètement avec le charbon flottant à la surface du laitier. Cette couche dense de charbon est formée à la suite d'une surcharge de charbon ou d'une sous-charge de la matière première porteuse d'oxyde. La présence de la couche supprime la projection et l'adhésion du laitier aux parois, ce qui nuit au transfert de chaleur de la zone de combustion des gaz primaires vers le bain de laitier puisque le transfert de chaleur s'effectue principalement à travers des gouttes de laitier et un film de laitier qui s'écoule le long des parois de la zone de combustion secondaire.

On voit que dans un four Romelt, si la teneur en charbon de la couche superficielle du laitier est de l'ordre de 20 % à 30 %, le procédé passe à un régime indésirable dans lequel le charbon bloque le transfert de chaleur de la zone de combustion secondaire vers le bain. L'apparition de ce régime ne dépend pas de la quantité et de la composition du charbon qui s'est accumulé dans le laitier, mais aussi de la vitesse de circulation turbulente du laitier puisque cette turbulence détermine l'efficacité avec laquelle le charbon est mélangé avec d'autres composants du laitier en fusion. .

Caractéristiques du produit et consommations spécifiques

L'analyse typique du métal chaud du procédé Romelt comprend du carbone - 4,5 %, du silicium - 0,1 %, du manganèse - 0,08 %, du soufre - 0,05 % et du phosphore - 0,1 %.

L'analyse typique des scories du procédé Romelt comprend CaO - 39 %, MgO - 7 %, SiO2 - 36 %, Al2O3 - 11 %, FeO - 3,0 %, MnO - 3 %, TiO2 - 0,1 % et S - 0,04 %.

Les chiffres typiques de consommation spécifique par tonne de métal chaud sont d'environ 940 kg - 1200 kg pour le charbon sec non cokéfiant et 750 N cum à 850 N cum pour l'oxygène.

Avantages du procédé Romelt

Voici les avantages du procédé Romelt.

- Faible coût d'investissement grâce au fonctionnement à basse pression et à l'utilisation d'équipements auxiliaires conventionnels.

- Pas besoin de coke ou de charbons à coke, d'où des coûts d'exploitation réduits.

- Peut traiter tous les matériaux contenant du fer, y compris les déchets métallurgiques, sans aucun prétraitement.

- Pas besoin d'agglomérer l'oxyde de fer.

- A un taux élevé de récupération du fer.

- Permet la mise en place d'une source de métal chaud efficace à petite échelle pour les petites usines.

- Respectueux de l'environnement grâce à l'élimination des fours à coke et des usines d'agglomération (frittage et bouletage).

Processus de fabrication

- Procédé Finex pour la production de fonte liquide

- ITmk 3 Processus de fabrication de pépites de fer

- Processus de fabrication du fer HIsmelt

- Processus HIsarna pour la fabrication du fer

- Technologies pour l'amélioration du processus de frittage

- Chimie de la fabrication du fer par procédé de haut fourneau

- Procédés FASTMET et FASTMELT de fabrication du fer

- Diverses méthodes de processus de fabrication de l'acier

- Comprendre le processus de fusion du minerai de fer