Fabrication du fer dans un four à sole rotative

Fabrication du fer dans un four à sole rotative

La fabrication du fer dans le four à sole rotative (RHF) est un procédé de réduction directe qui utilise du charbon non cokéfiable pour la réduction du minerai de fer. Le RHF est le réacteur de procédé qui se compose d'un foyer plan réfractaire tournant à l'intérieur d'un four tunnel circulaire fixe. À l'intérieur du RHF, une réduction directe du minerai de fer ou des déchets contenant du fer se produit, en utilisant le charbon comme réducteur.

RHF n'est pas une nouvelle technologie. Il a été utilisé avec succès dans une gamme d'applications industrielles, notamment le traitement thermique, la calcination du coke de pétrole, le traitement des déchets et la récupération des métaux non ferreux à haute température.

L'histoire de la fabrication du fer à RHF remonte au milieu des années 1960 avec le développement du procédé "Heat Fast" par Midrex. Depuis lors, plusieurs procédés de fabrication du fer basés sur RHF ont été développés. Il s'agit notamment du processus «Fastmet» / processus «Fastmelt» et du processus ITmk3 qui ont été mis en service commercial. Ces processus ont été décrits dans des articles séparés ayant des liens http://www.ispatguru.com/fastmet-and-fastmelt-processes-of-ironmaking/, et http://www.ispatguru.com/itmk-3-process- de-faire-des-pépites-de-fer/. Les autres procédés RHF sont le procédé "Redsmelt", le procédé "Inmetco", le procédé "Iron Dynamics", le procédé "DRyIron", les procédés "Comet" et "SidComet" et le procédé Hi-QIP.

Procédé Redsmelt

La technologie de procédé Redsmelt a été développée pour répondre à la demande croissante d'une alternative de fabrication de fer à faible coût et respectueuse de l'environnement à la voie traditionnelle du haut fourneau. L'usine avec ce procédé peut être conçue pour une capacité de production de 0,3 million de tonnes par an à 1,0 million de tonnes par an de métal chaud. Le processus peut traiter une large gamme de fines de minerai de fer et de déchets de l'aciérie.

Le procédé Redsmelt est basé sur un RHF qui réduit les granulés verts fabriqués à partir de minerai de fer, de fines de réducteur et de liants pour produire du fer à réduction directe (DRI) chaud et métallisé qui est chargé dans un four à arc submergé (SAF). Le processus fonctionne à haute température et pression atmosphérique.

L'alimentation en oxyde de fer d'un four Redsmelt se présente sous la forme de pastilles vertes constituées de minerai de fer fin, de réducteur et de liants. Les liants doivent conférer aux granulés crus une résistance mécanique suffisante pour supporter les chocs de manutention en aval. Les granulés sont tamisés sur un tamis de type rouleau à une taille comprise entre 8 mm et 16 mm. Les matériaux sous et surdimensionnés sont recirculés pour alimenter les disques de granulation. Les granulés sont ensuite distribués sur le RHF en couche jusqu'à 30 kg/m². Tout en traversant le four en 12 minutes à 18 minutes, les granulés sont chauffés jusqu'à 1370°C. Le séchage des granulés, la dévolatilisation du charbon et la réduction de l'oxyde de fer ont lieu pendant le processus de chauffage. Le contact intime entre l'oxyde de fer et le carbone à très haute température entraîne une vitesse de réaction très rapide. Pour éviter la réoxydation du fer métallisé, les zones finales du four fonctionnent dans une atmosphère sous-stoechiométrique. Le produit DRI chaud est ensuite acheminé vers le SAF pour être fondu en métal chaud et en laitier.

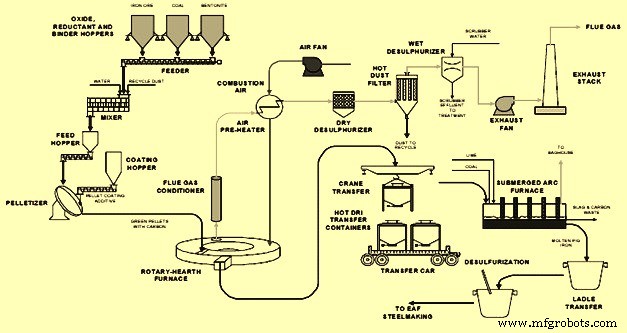

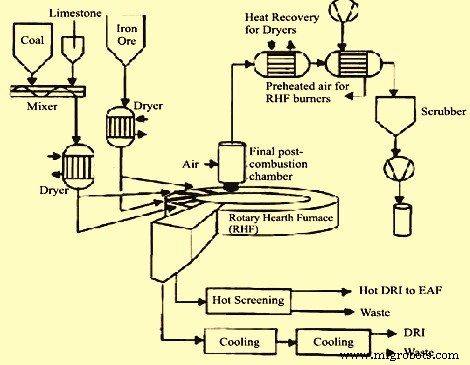

Le schéma de procédé est représenté schématiquement sur la figure 1.

Fig 1 Organigramme du procédé Redsmelt

Processus Inmetco

Le procédé a été développé par International Nickel Corporation (INCO), Canada en 1978. INCO a développé ce procédé et l'a nommé "Inmetco" (Inco + met) puisqu'il a été développé pour le recyclage des déchets métallurgiques. Le procédé peut également être utilisé pour réduire les fines de minerai de fer et la combinaison de fines de minerai de fer et de déchets métallurgiques.

Le procédé Inmetco est basé sur un RHF qui réduit les briquettes fabriquées à partir de fines de minerai de fer, de déchets contenant du fer et de charbon pulvérisé pour produire du DRI chaud et métallisé qui peut être directement chargé dans un four à induction ou un four à arc électrique. Le processus fonctionne à haute température et à une pression légèrement négative.

L'alimentation en fer d'un four Inmetco se présente sous la forme de pastilles de disque constituées de minerai de fer fin de moins de 250 micromètres et de charbon fin ou de coke ou de char avec moins de 25 % de matières volatiles. Ils sont distribués sur le RHF en une couche d'environ 3 granulés de profondeur au moyen d'un convoyeur à bande pivotant. Le procédé utilise un liant à action rapide qui permet aux granulés d'être transportés vers le foyer sans dégradation significative. Le foyer tourne en continu et les pellets sont chauffés par des brûleurs situés autour de la périphérie du foyer à 1250 deg C à 1300 deg C pendant une période de 10 minutes à 15 minutes. Les brûleurs sont disposés en groupes et forment des zones de chauffage et de réduction. La zone de chauffage représente environ un tiers de la surface du foyer et la zone de réduction environ les deux tiers du foyer. Les brûleurs sont situés sur la circonférence intérieure et extérieure. Le produit DRI chaud peut être soit collecté dans des bidons de transfert purgés au N2, soit directement introduit dans le four électrique pour fusion. Le RHF fonctionne sous une légère pression négative et est scellé par une cuvette étanche.

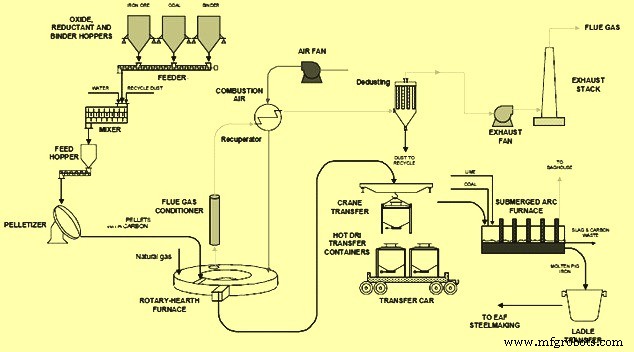

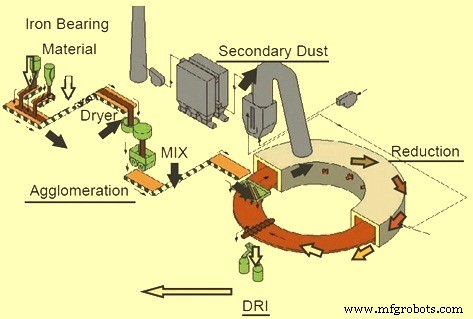

L'organigramme du processus est illustré schématiquement à la figure 2.

Fig 2 Organigramme du processus Inmetco

Fig 2 Organigramme du processus Inmetco

Processus Iron Dynamics

Le procédé de fabrication de fer Iron Dynamics (IDI) est basé sur un RHF qui réduit une charge d'oxyde de fer carboné en solides de fer métallique qui sont chargés dans un SAF pour compléter la réduction et fondre et désulfurer le fer réduit. La fusion du DRI permet également une séparation de phase du laitier liquide résultant et du fer.

Le processus IDI est composé de cinq domaines de processus, à savoir (i) la réception des matières premières, (ii) le broyage et la préparation du minerai et du réducteur (charbon), (iii) la granulation, (iv) la réduction par foyer rotatif et (v) la fusion des SAF. Une fois le minerai reçu, il est séché jusqu'à une teneur en humidité inférieure à 0,5 % à l'aide des gaz de dégagement du RHF. Le minerai est également enrichi à l'aide de séparateurs et de tamis magnétiques pour réduire la quantité de matériaux de gangue. Il est ensuite broyé à 50 % moins 200 mesh. Le charbon est transporté vers des pulvérisateurs de charbon/pierre de flux pour un dimensionnement à 80 % moins 200 mesh. Le minerai broyé et le charbon sont mélangés intensivement avec des liants et de l'eau dans un mélangeur et introduits dans des granulateurs à disques. Les granulés humides sont séchés à moins de 1 % d'humidité et préchauffés à 150 °C dans un séchoir à grille circulaire. Le chargeur de granulés reçoit les billes vertes séchées et les dépose sur la sole du four en couches de 25 mm à 40 mm d'épaisseur. Le RHF alimenté au gaz naturel comporte huit zones de réaction. La température, le débit de gaz et la composition du gaz sont contrôlés pour fournir les conditions requises dans chaque zone pour chauffer, réduire et protéger correctement les granulés. Le DRI à la sortie du four présente environ 85 % de métallisation. Une installation d'additifs introduit du fondant, du coke, de la silice ou d'autres matériaux dans les poches de transport DRI pour contrôler la chimie des scories dans le SAF. Le système de gaz d'échappement élimine la chaleur, la poussière, le dioxyde de soufre et l'oxyde nitreux des gaz de combustion. Une post-combustion effectue la combustion de tout CO restant (monoxyde de carbone) dans le conduit refroidi par eau des gaz d'échappement. Le gaz est refroidi et les NOx éliminés dans le refroidisseur primaire. Les gaz d'échappement sont utilisés pour préchauffer l'air de combustion et fournir de la chaleur aux sécheurs de minerai, de charbon et de boulettes. Après le séchoir à granulés, le gaz est filtré et les SOx (oxydes de soufre) éliminés avant d'être évacués de la cheminée. Le DRI et les additifs tombent dans la couche de laitier du SAF par gravité où la fusion a lieu. La métallisation moyenne est ici d'environ 95,8 %. Les scories sont prélevées du four dans des pots à scories et transférées vers une installation de traitement des scories.

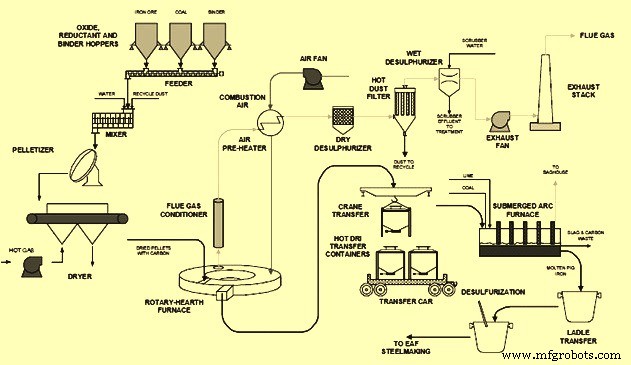

Le schéma de procédé est illustré schématiquement à la Fig 3.

Fig 3 Organigramme du processus Iron Dynamics

Procédé DRyIron

Le procédé DRyIron a été développé par Maumee Research and Engineering Inc. (MR&E). Le procédé est basé sur un RHF qui réduit les granulés verts fabriqués à partir de déchets d'oxyde de fer et de charbon non métallurgique pulvérisé pour produire du DRI chaud et métallisé (supérieur à 90 %). Le processus fonctionne à haute température et pression atmosphérique, présente un temps de séjour court et peut également être utilisé pour recycler les déchets contenant du fer.

L'alimentation en oxyde de fer d'un four DRyIron se présente sous la forme de pastilles/briquettes vertes constituées d'oxydes de fer fins et de charbon ou de coke, ce qui élimine le préséchage des pastilles. Dans des conditions théoriques idéales à haute température (environ 1 300 °C), l'oxyde de fer réagit avec le carbone fixé pour former du fer métallique dans la briquette avec dégagement de CO2. Le rapport théorique du carbone fixe à l'oxyde de fer est de 1,5:1.

Le procédé DRyIron a été formulé pour produire du fer métallique en utilisant un rapport carbone/oxyde de 6:1, ce qui entraîne le dégagement de CO et de CO2 et laisse un niveau de carbone résiduel d'environ 4 %. La clé de ce procédé est le contrôle du rapport CO/CO2 afin de minimiser la réoxydation, la consommation de carbone et le temps de séjour dans le four. Lors de leur déplacement dans le four, les granulés sont chauffés jusqu'à 1 300 °C. Le séchage des granulés, la dévolatilisation du charbon et la réduction de l'oxyde de fer ont lieu pendant le processus de chauffage. Le contact intime entre l'oxyde de fer et le carbone à très haute température entraîne une vitesse de réaction très rapide. Le produit DRI chaud peut ensuite être fourni à l'atelier de fusion d'acier par un certain nombre d'options différentes.

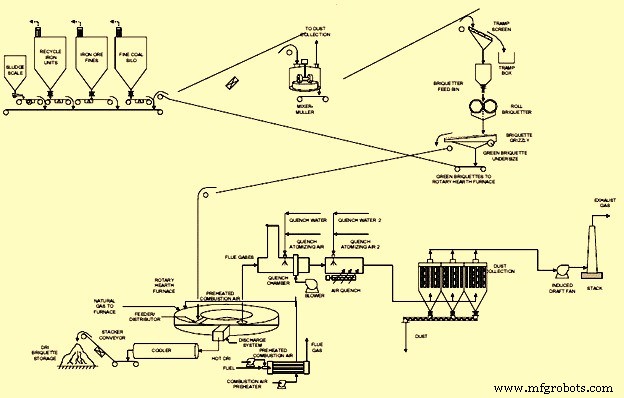

Le schéma de procédé est illustré schématiquement à la Fig 4.

Fig 4 Organigramme du procédé DRyIron

Les processus Comet et SidComet

Le procédé Comet, développé par le Centre de Recherches Métallurgiques (CRM), Belgique est un système à base de charbon qui produit de l'éponge de fer à partir de fines de minerai et de calcaire dans un four à sole tournante. Le procédé de réduction directe Comet produit un DRI à faible gangue et à faible teneur en soufre à partir de minerai de fer et de fines de charbon. De longues séries d'essais en laboratoire ont démontré la faisabilité et la flexibilité du procédé, qui peut notamment fonctionner avec tout type de charbon, ou autre réducteur solide (y compris le lignite et le poussier de coke) et qui est également très bien adapté au recyclage des charbons ferreux. les déchets métallurgiques devant être substitués (ou mélangés) au minerai de fer. Une installation de laboratoire de 100 kg/heure a été mise en service en novembre 1996. Sur la base des bons résultats obtenus, une usine pilote de 1,5 tonne/heure a été construite à Sidmar, Gand, Belgique. Les résultats de métallisation confirment ceux obtenus à partir de l'unité de laboratoire. La productivité, le coût, le prix, la consommation d'énergie et l'impact environnemental ont été établis.

Dans le procédé Comet, les fines de minerai de fer et de charbon ne sont pas mélangées et pastillées contrairement aux autres procédés mentionnés précédemment. Au lieu de cela, ils sont chargés sous la forme de couches alternées sur le foyer. Le calcaire est généralement ajouté afin de contrôler le soufre dans le charbon. La température dans la zone de réduction est d'environ 1300 degrés C. Le gaz naturel, le gaz de four à coke et le charbon pulvérisé, etc. sont brûlés pour générer la chaleur. La post-combustion des volatils et du CO libérés au cours de la réaction fournit également une certaine quantité de chaleur. Les couches DRI subissent un frittage en raison de la température élevée. Cependant, le charbon en excès reste pulvérulent et peut donc être facilement séparé à l'aide d'un tamis. Les gaz d'échappement subissent une post-combustion supplémentaire à l'extérieur du four et la chaleur est utilisée pour chauffer l'air de traitement et les matériaux de charge. En raison de la charge plus élevée sur le foyer dans ce processus, le temps de traitement dans ce processus est généralement beaucoup plus long que ses homologues qui utilisent des granulés composites.

Le schéma de procédé est illustré schématiquement à la Fig 5.

Fig 5 Organigramme du processus Comet

Le processus SidComet est similaire au processus Comet. La seule différence est que les fines de minerai de fer et de charbon sont introduites en mélange dans ce cas. Le temps de séjour est similaire au processus Comet. En raison du temps de séjour plus élevé, la productivité de ce procédé reste généralement inférieure à celle des procédés à base de granulés.

Le processus Hi-QIP

Sur la base des concepts à savoir (i) le procédé ne nécessite pas de gaz naturel ou de charbon à coke comme agent réducteur, (ii) le fer produit du procédé est exempt de composants de gangue, (iii) les équipements sont aussi simples que possible, et (iv) le système de récupération d'énergie est minime, et les résultats expérimentaux, un nouveau procédé de fabrication du fer appelé le procédé Hi-QIP (High-Quality Iron Pebble) a été développé. Le procédé est un nouveau procédé à base de charbon pour produire du fer de haute qualité. Le procédé est similaire au procédé ITmk3 puisqu'il permet la fusion du fer réduit dans le four à sole tournante. Le processus permet la fluctuation du mélange des matières premières. Le développement a actuellement atteint le stade de l'usine pilote.

Le procédé Hi-QIP présente deux caractéristiques distinctives par rapport à des procédés similaires. Il s'agit (i) de l'utilisation d'une couche de matériau carboné sur la sole tournante, et (ii) de la fusion du fer réduit dans le four. Le réacteur principal du procédé Hi-QIP est le four à sole tournante. Le minerai de fer à grains grossiers ou fins, le charbon et le calcaire sont utilisés comme matières premières. L'utilisation de matériaux grumeleux n'est pas envisagée pour le processus. Un matériau carboné, tel que du charbon, est déposé sur le foyer, et de petits creux en forme de coupe sont formés dans cette couche par un rouleau. Le minerai de fer est utilisé comme source de fer, le charbon comme agent réducteur et le calcaire comme fondant. Ces matériaux sont mélangés et chargés sur le lit de matériau carboné, puis sont chauffés par des brûleurs. Dans ce processus, le minerai de fer est réduit et fondu, et le charbon mélangé dans la couche de matière première est gazéifié et agit comme agent réducteur. Le calcaire fond et forme des scories avec les composants de la gangue et des cendres dans le mélange. Le fer fondu et le laitier fondu s'écoulent dans les creux, où ils sont solidifiés par le refroidisseur, formant des cailloux. Les billes de fer et les billes de scories sont évacuées du four par un dispositif à vis.

Principales caractéristiques générales de la sidérurgie en RHF

Le déroulement général du processus pendant la fabrication du fer par le RHF est donné à la figure 6.

Fig 6 Flux de processus général pendant la fabrication du fer dans RHF

La réduction des agglomérats minerai de fer/charbon dans un RHF est un procédé de fabrication du fer sans coke et respectueux de l'environnement. Cependant, la productivité et l'efficacité énergétique du procédé sont faibles en raison de la faible hauteur du lit, des basses températures de réaction et de l'insuffisance d'additifs carbonés dans les granulés. La cinétique de réduction de l'oxyde de fer dans les agglomérats minerai de fer/charbon est très sensible à la température car elle implique des réactions fortement endothermiques. D'autre part, une température plus élevée favorise la réoxydation du DRI nouvellement produit par le CO2 et/ou l'O2. Dans la pratique RHF actuelle, la profondeur du lit des agglomérats est peu profonde, seulement 2-3 granulés de haut, et le réducteur solide est faible en matières volatiles. Par conséquent, le flux de gaz qui peut protéger les granulés de la réoxydation est faible et instable. La pratique consistant à maintenir le rapport CO/CO2 supérieur à 2 entraîne un très mauvais rendement énergétique tandis que la basse température du procédé limite la productivité du procédé.

L'utilisation réussie de la technologie RHF pour la réduction directe des matériaux contenant du fer dépend de la manière dont la technologie de procédé est appliquée grâce à une ingénierie de procédé appropriée. Si le RHF est correctement intégré dans le processus global et que la technologie de réduction directe est appliquée correctement, le résultat est un système économe en énergie, respectueux de l'environnement et économique pour la production de fer alternatif de qualité.

Le concept de réduction directe à base de charbon utilisant le RHF est simple. Cependant, la mise en œuvre commerciale du concept n'a pas été facile à réaliser.

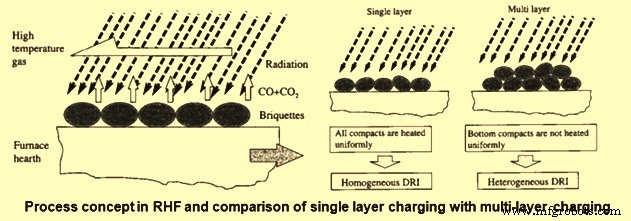

Le concept de processus de fabrication du fer en RHF et la comparaison de la charge monocouche avec la charge multicouche sont illustrés à la Fig 7.

Fig 7 Concept de processus dans RHF et comparaison de la charge monocouche avec la charge multicouche

Les réactions suivantes ont lieu pendant la fabrication du fer dans RHF.

FexOy + y C =x Fe + y CO

FexOy + y CO =x Fe + y CO2

C + O2 =CO2

C + CO2 =2 CO

Il y a trois à quatre zones principales à l'intérieur du RHF, à savoir (i) la zone de préchauffage (b) la zone de réduction principale (c) la zone de réduction finale et (d) la zone de refroidissement. L'atmosphère du four est contrôlée pour répondre aux exigences thermiques et métallurgiques du procédé avec un contrôle approprié du rapport combustible/oxygène. Un potentiel d'oxygène plus élevé est requis dans la zone de préchauffage afin d'extraire le maximum d'énergie chimique stockée dans le combustible qui est brûlé dans cette zone. L'élimination de l'humidité emprisonnée et des matières volatiles a également lieu dans cette zone. Les deux zones de réduction ont un potentiel d'oxygène beaucoup plus faible, ce qui empêche la réoxydation des pastilles réduites. Dans les zones de réduction, l'oxyde de fer et certains autres oxydes métalliques d'impuretés sont réduits à leurs formes métalliques. Dans la zone de refroidissement, le DRI est refroidi en dessous de 300 deg C avant d'être déchargé.

Outre la combustion du combustible, il existe d'autres sources de chaleur à l'intérieur du RHF. La post-combustion du gaz CO généré lors de la réduction contribue à réduire les besoins énergétiques du procédé. Parfois, de l'air secondaire est également injecté pour faciliter la post-combustion des gaz d'échappement. La combustion de matières volatiles dégage également de la chaleur. Une petite quantité de chaleur est également générée lors de la combustion du carbone présent dans les granulés/briquettes.

Le charbon non cokéfiable et parfois des matériaux carbonés de faible qualité, y compris des déchets plastiques, peuvent être utilisés dans le RHF comme réducteur. L'utilisation de ces réducteurs carbonés de faible qualité permet au procédé RHF de produire du fer métallique en réduisant l'oxyde de fer. Cependant, le pourcentage de teneur en matières volatiles dans le réducteur carboné est très critique pour son utilisation en RHF. L'évolution rapide du gaz augmente la pression interne, ce qui peut entraîner la décomposition des granulés/briquettes. Cela peut être évité pour conserver un pourcentage élevé de grumeaux dans le DRI du produit.

La vitesse de rotation du foyer doit être contrôlée de l'extérieur. La vitesse dépend de la réactivité des matières premières. La pratique normale consiste à garantir un temps de séjour suffisamment long pour que les granulés / briquettes atteignent un degré élevé de métallisation.

Le RHF fonctionne normalement à une petite pression négative afin d'éviter les fuites de gaz du four vers l'environnement extérieur et est scellé à l'aide de bacs à eau.

Il est généralement avantageux d'utiliser la chaleur sensible du DRI chaud en chargeant à chaud dans une fonderie. En cas de fusion retardée, la pratique habituelle consiste à convertir le DRI en fonte briquetée à chaud (HBI) pour minimiser le degré de réoxydation en réduisant la surface disponible.

Le transfert de chaleur vers les couches inférieures est l'un des graves inconvénients du RHF, en particulier lorsque le lit de granulés multicouche est utilisé au lieu d'une seule couche pour améliorer la productivité. Le rétrécissement des granulés/briquettes composites devrait faciliter le transfert de chaleur de la couche supérieure vers la couche inférieure. Le rétrécissement des granulés/briquettes se produit en raison de l'effet combiné des réactions chimiques et du frittage des oxydes de fer. Cela améliore la cinétique de réaction des couches inférieures. Cela dépend à la fois de la température et du temps. Certaines études sur les phénomènes de retrait révèlent que les granulés / briquettes composites de charbon de bois ont un meilleur comportement de retrait que les granulés / briquettes composites de charbon bitumineux et de graphite.

Les gaz d'échappement du RHF subissent normalement une post-combustion complète en utilisant de l'air supplémentaire. L'énergie ainsi obtenue est utilisée notamment (i) pour préchauffer l'air de combustion, (ii) sécher les matières premières ou (iii) générer de la vapeur dans des chaudières de récupération de chaleur perdue.

La poussière des gaz d'échappement est collectée dans des filtres à manches. Cette poussière contient un pourcentage élevé de métaux volatils comme le zinc et le cadmium principalement en raison du recyclage des déchets.

Processus de fabrication

- Le processus de frittage des fines de minerai de fer

- Procédé Finex pour la production de fonte liquide

- ITmk 3 Processus de fabrication de pépites de fer

- Processus de fabrication du fer HIsmelt

- Processus HIsarna pour la fabrication du fer

- Fabrication du fer par haut fourneau et émissions d'oxyde de carbone

- Avantages des fournisseurs de fonte en tant que processus de fabrication

- Diverses méthodes de processus de fabrication de l'acier

- Comprendre le processus de fusion du minerai de fer