Processus d'étirage de fil et de tige pour l'acier

Procédé d'étirage de fil et de tige pour l'acier

L'étirage du fil à partir d'une tige d'acier est un procédé de travail des métaux utilisé pour la réduction de la section transversale de la tige. De même, les tiges sont tirées de ronds d'acier de plus grands diamètres. Pendant l'étirage, le volume reste le même et, par conséquent, la longueur du fil ou de la tige étirée augmente. Il est réalisé en tirant le fil/la tige à travers une seule ou une série de filières d'étirage. Dans le cas d'une série de matrices d'étirage, la matrice d'étirage suivante doit avoir un diamètre d'alésage plus petit que la matrice d'étirage précédente. L'étirage est généralement effectué en sections rondes à température ambiante, il est donc classé comme un processus de travail à froid. Cependant, il peut être effectué à des températures plus élevées pour les gros fils afin de réduire les forces.

Le processus de dessin est normalement le plus fréquemment utilisé pour produire des sections transversales rondes, mais des carrés et d'autres formes peuvent également être dessinés. Le tréfilage de fils/machines est un processus industriel important, fournissant des produits commerciaux. Les produits de tiges et de fils couvrent une très large gamme d'applications qui comprennent des arbres pour la transmission de puissance, des composants de machines et de structures, des ébauches pour boulons et rivets, du câblage électrique, des câbles, des fils pour clôtures, des tiges pour produire des clous, des vis, des rivets, des ressorts et plein d'autres. L'étirage de tiges à partir de ronds d'acier est utilisé pour produire des tiges pour l'usinage, le forgeage et d'autres processus, etc.

Les avantages de l'étirage dans les applications ci-dessus comprennent (i) un contrôle dimensionnel précis, (ii) une bonne finition de surface, (iii) des propriétés mécaniques améliorées telles que la résistance et la dureté, et (iv) l'adaptabilité à la production économique par lots ou en série.

Au cours du processus d'étirage, la section transversale d'une longue tige ou d'un fil est réduite ou modifiée en la tirant (d'où le terme d'étirage) à travers une matrice appelée matrice de tirage. La traction de la tige à travers la filière se fait au moyen d'une force de traction appliquée sur le côté sortie de la filière. L'écoulement plastique est causé par la force de compression, résultant de la réaction du métal avec la matrice.

Ainsi, la différence entre l'étirage et l'extrusion est que, lors de l'extrusion, le matériau est poussé à travers une filière, alors que lors de l'étirage, il est tiré à travers celle-ci. Bien que la présence de contraintes de traction soit évidente lors de l'emboutissage, la compression joue également un rôle important puisque le matériau en acier est comprimé lorsqu'il passe à travers l'ouverture de la matrice. Pour cette raison, la déformation qui se produit dans le dessin est parfois qualifiée de compression indirecte.

Les principales variables de traitement dans l'étirage sont la réduction de la section transversale, l'angle de la matrice, le frottement le long de l'interface matrice-pièce et la vitesse d'étirage. L'angle de filière influence la force d'étirage et la qualité du produit étiré.

La différence fondamentale entre le tréfilage de la tige et le tréfilage est la taille du matériau de départ qui est traité. Le tréfilage à la barre est le terme utilisé pour le tréfilage des tiges à partir des ronds d'acier, tandis que le tréfilage s'applique au tréfilage des fils à partir des tiges de fil d'acier. Des tailles de fil jusqu'à 0,03 mm sont possibles en tréfilage.

Les vitesses d'étirage des aciers peuvent généralement atteindre 10 mètres par seconde pour les fils très fins. En emboutissage, les réductions de la section transversale par passe vont jusqu'à environ 45 %. Habituellement, plus la section initiale est petite, plus la réduction par passe est faible. Les fils fins sont généralement étirés à 15 % à 25 % de réduction par passe et les tailles plus grandes à 20 % à 45 % par passe. Une légère réduction (passe dimensionnelle) peut également être effectuée sur les tiges pour améliorer leur état de surface et leur précision dimensionnelle.

L'étirage de tiges à partir de ronds est généralement réalisé en une seule opération d'étirage, ce qui signifie que le rond est tiré à travers une ouverture de filière. Parce que le rond de départ a un grand diamètre, il se présente sous la forme d'une pièce cylindrique droite plutôt qu'enroulée. Cela limite la longueur de la tige qui peut être tirée. En revanche, le fil est étiré à partir de fils machine en bobines de plusieurs centaines de mètres et est passé à travers une série de filières d'étirage. Le nombre de matrices varie généralement entre 4 et 12.

Les caractéristiques du processus d'étirage du fil/tige consistent en (i) tirer le fil machine/rond à travers la filière pour réduire son diamètre, (ii) l'étirage augmente la longueur du fil/tige à mesure que son diamètre diminue, (iii) plusieurs filières sont utilisés successivement (en tandem) pour les fils de petit diamètre, (iv) les propriétés du fil/tige étiré sont améliorées grâce au travail à froid, et (v) la trempe du fil peut être contrôlée par des traitements d'emboutissage, d'étirage et de recuit.

Étant donné que le processus d'étirage consiste à tirer une tige ou un fil à travers une filière, il en résulte un étirement ou un allongement du matériau ainsi qu'une réduction de la section transversale. La force de traction est limitée par la résistance du matériau en acier. Si le fil/tige est tiré trop fort, le matériau se casse. La force nécessaire pour tirer le fil/la tige à travers la filière est déterminée par l'étendue de la réduction de la section transversale. Plus la réduction est grande, plus la force nécessaire est grande. Ainsi, on peut voir que la réduction de diamètre maximale réalisable est limitée par la limite d'élasticité de l'acier étiré.

La limite d'élasticité dépend de la composition de l'acier et généralement la réduction de surface à travers une filière est de l'ordre de 15 % à 45 %. Si une plus grande réduction est nécessaire, cela se fait en tirant le fil à travers une série de matrices, chacune plus petite que la précédente. Cependant, la déformation plastique subie par la tige/le fil d'acier lorsqu'elle est tirée à travers la filière tend à augmenter la dureté et à réduire la ductilité. Ici, la ductilité fait référence à la facilité avec laquelle l'acier peut être déformé. Comme le processus d'étirage en série rend plus difficile la réduction de la section, il est souvent nécessaire d'effectuer un processus de recuit entre les étirages successifs pour aider le processus de déformation de l'acier. D'autre part, l'augmentation de la résistance à la traction résultant de l'étirage est souvent considérée comme une propriété matérielle très souhaitable.

De très petits diamètres peuvent être obtenus par emboutissages successifs à travers des filières de diamètres de plus en plus petits. Un recuit avant chaque série de réductions permet des pourcentages de réduction importants. Dans le processus d'étirage de l'acier, le processus de recuit est également appelé brevetage.

Le tréfilage est généralement effectué à froid, bien qu'il existe certains cas où la tige/le fil d'acier est étiré à chaud pour améliorer la ductilité. La lubrification de la matrice est essentielle dans l'étirage à froid pour obtenir une bonne finition de surface ainsi que pour maximiser la durée de vie de la matrice.

Le tréfilage consiste à étirer le métal à la forme requise et, en tant que tel, est considéré comme une déformation plutôt que comme un processus d'élimination. Un avantage important du dessin est qu'il y a très peu de déchets de matière. Cependant, cet avantage doit être mis en balance avec le coût élevé des matrices et la nécessité éventuelle de procéder à un recuit pour contrecarrer l'écrouissage.

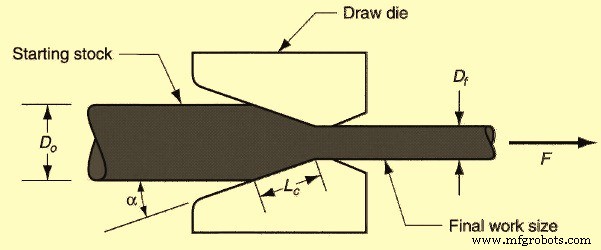

Le processus d'étirage est illustré à la figure 1. Dans la figure, « Do » est le diamètre initial de la tige et « Df » est le diamètre après l'étirage. ‘F’ est la force appliquée. « Alpha » est l'angle de la matrice et « Lc » est la ligne de contact.

Fig 1 Processus de dessin

En tirant une tige ou un fil à travers une filière, la section transversale est réduite. Le pourcentage de réduction de surface (% r) est donné par l'équation suivante "% r =100 x (Ao - Af)/Ao" où 'Ao' est la surface initiale et 'Af' est la surface finale du fil/tige après avoir dessiné.

Processus de dessin

Avant le dessin proprement dit, le matériau à dessiner est correctement préparé. Cela implique trois étapes, à savoir (i) le recuit, (ii) le nettoyage et (iii) le pointage. Le but du recuit est d'augmenter la ductilité du matériau de départ pour accepter la déformation lors de l'étirage. Un recuit est également parfois nécessaire entre les étapes d'étirage continu. Le nettoyage des fils machine/ronds est nécessaire pour éviter d'endommager la surface de travail et la filière d'étirage. Cela implique l'élimination des contaminants de surface (par exemple, le tartre et la rouille) au moyen d'un décapage chimique ou d'un grenaillage. Dans certains cas, la pré-lubrification de la surface de travail est effectuée après le nettoyage. Le pointage implique la réduction du diamètre de l'extrémité de départ des fils machine / ronds afin qu'ils puissent être insérés à travers la filière d'étirage pour démarrer le processus. Ceci est généralement accompli en emboutissant, en roulant ou en tournant. L'extrémité pointue des tiges de fil/ronds est ensuite saisie par les mâchoires du chariot ou un autre dispositif pour lancer le processus d'étirage.

En cas de tréfilage de fil/tige en acier inoxydable, la surface du fil/rond est d'abord examinée. Cela se fait par des essais de traction et de dureté et par la mesure du diamètre. La préparation de surface se fait par décapage dans des solutions acides (aciers ferritiques et martensitiques) ou basiques (aciers austénitiques). La peau préparée est ensuite enduite de lubrifiant. L'étirage à froid est effectué à travers des matrices en diamant ou en carbure de tungstène jusqu'à ce que le diamètre souhaité soit atteint. Un nettoyage de l'huile/du lubrifiant est ensuite effectué et le fil est traité thermiquement (recuit à environ 1100 deg C ou plus skin pass).

Matériel de dessin

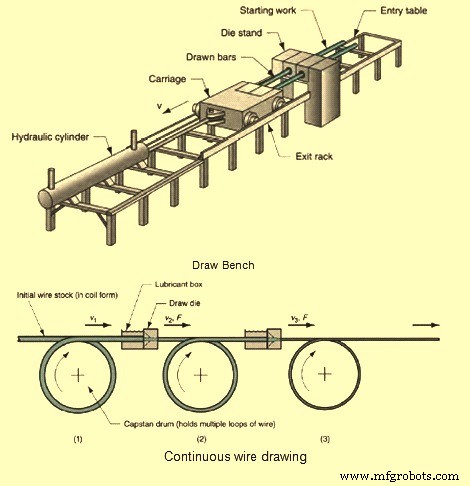

L'étirage des tiges de plus grand diamètre est effectué sur des bancs d'étirage qui se composent d'une table d'entrée, d'un support de filière (qui contient la filière d'étirage), d'un chariot et d'un rack de sortie. Le chariot est utilisé pour tirer le stock à travers la matrice de tirage. Il est actionné par des vérins hydrauliques ou des chaînes motorisées. Le support de matrice est souvent conçu pour contenir plus d'une matrice, de sorte que plusieurs barres peuvent être tirées simultanément à travers leurs matrices respectives.

Le tréfilage est effectué sur des machines à tréfiler en continu qui se composent de plusieurs matrices de tirage, séparées par des tambours d'accumulation entre les matrices. Chaque tambour, appelé cabestan ou bloc, est entraîné par un moteur pour fournir la force de traction appropriée pour tirer le fil à travers la matrice en amont. Il maintient également une tension modeste sur le fil lorsqu'il passe à la matrice de tirage suivante de la série. Chaque matrice fournit une certaine quantité de réduction dans le fil, de sorte que la réduction totale souhaitée est obtenue par la série. Selon l'acier à traiter et la réduction totale, un recuit du fil est parfois nécessaire entre les groupes de filières de la série.

Le banc d'étirage pour le tréfilage des tiges et le tréfilage continu est illustré à la Fig 2.

Fig 2 Banc de dessin pour le tréfilage de barres et le tréfilage continu

Dessiner des matrices

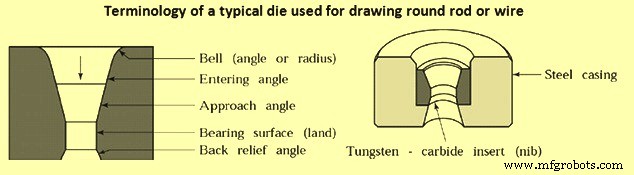

La terminologie d'une filière typique utilisée pour l'étirage de la tige/du fil est illustrée à la figure 3. Une filière d'étirage typique comporte quatre régions distinctes. Ces régions sont (i) l'entrée, (ii) l'angle d'approche, (iii) la surface d'appui (terre) et (iv) le relief arrière. La zone d'entrée est généralement une bouche en forme de cloche qui n'entre pas en contact avec le travail. La forme de la cloche provoque une augmentation de la pression hydrostatique et favorise l'écoulement du lubrifiant dans la matrice et empêche le rayage du fil machine/rond en cours d'étirage et des surfaces de la matrice. L'approche est l'endroit où le processus de dessin se produit. Il est en forme de cône avec un angle (demi-angle) allant normalement d'environ 6 degrés à 20 degrés. L'angle approprié varie selon le fil machine/le matériau rond. La surface d'appui, ou terre, détermine la taille du fil/tige étiré final. Il produit une traînée de friction sur le fil/tige et supprime également les dommages de surface dus à l'usure de la matrice, sans changer les dimensions. Enfin, le relief arrière est la zone de sortie. Il est pourvu d'un angle de dépouille arrière (demi-angle) d'environ 30 degrés. Le relief arrière permet au matériau en acier de se dilater légèrement lorsque le fil quitte la matrice et minimise également l'abrasion si le dessin s'arrête ou si la matrice n'est pas alignée.

Fig 3 Terminologie d'un dé typique

Les matrices d'étirage sont faites d'aciers à outils ou de carbures cémentés. Pour l'étirage à chaud, des matrices en acier coulé sont utilisées en raison de leur grande résistance à l'usure à des températures élevées. Les filières pour les opérations de tréfilage à grande vitesse utilisent fréquemment des inserts en diamant (synthétique et naturel) pour les surfaces d'usure. Le carbure cémenté est composé de carbures de titane, de tungstène, de nickel, de molybdène et de tantale. Les carbures cémentés sont les plus largement utilisés pour les matrices d'étirage en raison de leur résistance, de leur ténacité et de leur résistance à l'usure supérieures. Les filières diamantées sont utilisées pour tréfiler des fils fins avec des diamètres allant de 2 micromètres à 1,5 mm. Ils sont soit fabriqués à partir d'un diamant monocristallin, soit sous forme polycristalline avec des particules de diamant dans une matrice métallique (compacts). Le diamant polycristallin est utilisé pour les matrices de tréfilage qui ont une durée de vie plus longue, une haute résistance à l'usure, à la fissuration ou au roulement. Les matrices en carbure et en diamant sont généralement utilisées comme inserts ou pointes, qui sont supportées dans un boîtier en acier.

Mécanique du tréfilage

La déformation pendant le tréfilage du fil/tige est influencée par un certain nombre de facteurs, dont la chimie de l'acier, l'angle d'approche, la lubrification, la vitesse de tréfilage et la réduction comme les plus importants.

Bien que le fait que le volume ne soit pas perdu lors de la déformation est évident, il s'agit en fait d'un concept très utile qui constitue la base pour analyser un certain nombre de problèmes de dessin. L'une des applications les plus courantes consiste à déterminer la vitesse du fil à différents supports et les vitesses de cabestan nécessaires à utiliser. En termes simples, la constance du volume indique que le débit volumétrique du fil entrant dans une filière doit être le même que celui sortant. Etant donné que la section transversale est réduite pendant l'étirage, il est nécessaire qu'un fil augmente sa vitesse pour que le même débit volumétrique de matériau entre et sorte de la filière. Le débit volumétrique est défini comme la section transversale du fil multipliée par la vitesse du fil.

Dans l'étirage multipasse, la vitesse du fil sortant de chaque matrice doit augmenter de sorte que le débit volumétrique du flux de métal soit égal à toutes les matrices. Ainsi, des cabestans, ayant une vitesse angulaire égale à la vitesse du fil sortant, sont utilisés pour tirer le fil à travers la filière après chaque réduction. Si cela n'est pas fait, le fil se casse en raison d'une tension de fil inégale entre les matrices.

Le diamètre du fil augmente à mesure que la matrice d'étirage s'use pendant le processus d'étirage. Par conséquent, sur la base de la constance du volume, la vitesse du fil diminue à mesure que la taille de la filière augmente. Si la vitesse linéaire du cabestan de traction est adaptée à la taille du fil d'une nouvelle matrice, la vitesse du cabestan devient plus rapide que la vitesse du fil à mesure que le diamètre du fil augmente. Cette vitesse accrue du cabestan applique une contrainte de traction élevée sur le fil, le cassant fréquemment. Par conséquent, les cabestans des unités d'étirage à passages multiples sont conçus de sorte que le fil glisse sur le cabestan à mesure que la matrice s'use et que la vitesse du fil diminue. Le glissement est facilité en limitant le nombre d'enroulements autour du cabestan de traction et en humidifiant les surfaces du fil et du cabestan avec du lubrifiant de tirage.

Bien qu'il semble que les forces et la puissance du tréfilage puissent être analysées en utilisant une simple tension, les conditions de déformation du fil sont en fait beaucoup plus complexes en raison des forces de compression et de traînée générées par la surface de la matrice. La force de traction représente la force totale qui doit être appliquée au bloc matrice pour surmonter le frottement à la surface de la matrice et la résistance du matériau en acier déformant. Étant donné que la force de traction est transmise par un matériau non supporté, la force de traction doit être limitée pour empêcher toute déformation plastique de se produire à l'extérieur de la matrice. Ainsi, la limite d'élasticité du fil étiré représente une limite supérieure à la contrainte d'étirage admissible. La pratique de tréfilage acceptée limite normalement la contrainte de tréfilage à 60 % de la limite d'élasticité du fil tréfilé. La contrainte de traction est trouvée en divisant la force de traction par la section transversale du fil étiré.

Alors qu'il apparaît généralement que le travail ou l'énergie consommée à un poste de tirage donné est dicté par le matériau et la réduction pris, la quantité réelle nécessaire est considérablement plus élevée dans la pratique. Cela est dû aux inefficacités qui existent lors de la déformation, qui sont principalement régies par l'angle d'approche. De telles inefficacités n'apportent aucune contribution utile à la réduction de la section transversale et ne servent généralement qu'à augmenter les besoins en énergie et à influencer négativement la qualité du fil/tige. Le travail total consommé sur un poste de tirage peut être divisé en trois composantes, à savoir (i) le travail homogène utile requis pour réduire la section transversale, (ii) le travail requis pour surmonter la résistance au frottement et (iii) le travail redondant (inhomogène) requis pour changer le sens du flux.

Le travail homogène est déterminé par le dessin (réduction) et est essentiellement indépendant de l'angle d'approche. Le frottement et le travail redondant, d'autre part, sont étroitement liés à la géométrie de la matrice et ont un effet opposé lorsque l'angle d'approche est modifié. Dans des conditions normales d'étirage, les pertes typiques sont de l'ordre de 20 % pour les travaux de frottement et d'environ 12 % pour les travaux redondants.

Le travail redondant et le travail de friction ont des effets néfastes sur les propriétés du fil en plus d'augmenter l'énergie nécessaire au tréfilage. Une conséquence est que les propriétés mécaniques ne sont pas homogènes sur toute la section du fil. Étant donné que les déformations redondantes et par frottement sont concentrées près de la surface du fil, des niveaux plus élevés d'écrouissage se produisent dans les couches de surface et proches de la surface (analogue au laminage de trempe) et sont supérieurs à la déformation résultant de la réduction de la section transversale. De plus, une déformation redondante a un effet négatif sur la ductilité.

La ductilité est inversement liée à la déformation et, par conséquent, la déformation redondante agit également pour limiter le nombre de passes et la réduction maximale qui peuvent être prises avant le recuit. Même si cela n'entraîne pas de problèmes d'emboutissage, la perte de ductilité qui en résulte peut entraîner une rupture dans les processus de formage ultérieurs tels que le pliage et la frappe à froid.

Les couches à la surface du fil/tige subissent généralement non seulement un changement de section transversale, mais elles se déforment également en cisaillement en raison de la traînée présentée par la surface de la matrice. Même pour les surfaces de matrice hautement polies et la lubrification hydrodynamique, une certaine quantité de travail de frottement est toujours présente. Le travail de friction domine aux angles de matrice faibles où la traînée de surface est augmentée en raison d'une longueur de contact plus élevée dans la zone d'approche pour une réduction donnée. Le travail de frottement peut être réduit en utilisant un angle d'approche plus grand et, dans une moindre mesure, en améliorant la lubrification ou l'état de surface de la matrice. Bien que les forces de frottement soient également liées à la charge de la matrice, normalement peu d'efforts sont faits pour contrôler le frottement en limitant la réduction car cela nécessite des supports supplémentaires. Au lieu de cela, la pratique normale consiste à optimiser l'angle d'approche et l'efficacité de la lubrification.

Lorsque le fil pénètre dans la zone d'approche d'une filière d'étirage, les couches de matériau proches de la surface subissent une déformation due à la réduction de surface et changent de direction d'écoulement, c'est-à-dire qu'elles se plient pour se conformer au changement de direction allant de la zone d'approche à la zone d'appui de la mourir. La déformation redondante, comme la déformation par frottement, n'est pas uniformément répartie sur le fil et est normalement maximale à la surface avec une augmentation correspondante de la dureté. La déformation redondante est favorisée par des angles de matrice plus grands puisque le matériau plus éloigné de la ligne centrale subit un changement de direction plus net que le matériau près de la ligne centrale et subit donc des niveaux de distorsion plus élevés. La déformation redondante influence le niveau de contrainte résiduelle dans le fil tréfilé. Lorsque l'angle d'approche augmente, le gradient de déformation entre la surface et la ligne médiane augmente également. Cela conduit à des contraintes de traction progressivement plus élevées à la surface et à des contraintes de compression à cœur. L'effet inverse se produit lors du tréfilage et des coups de centre peuvent se développer en raison des niveaux élevés de contraintes de traction générées dans l'âme du fil.

La sélection de l'angle de matrice approprié est cruciale pour le succès de toute opération de tréfilage. Sur la base du fait que le travail de frottement augmente avec la diminution de l'angle de filière et que le travail redondant augmente avec l'augmentation de l'angle de filière, un angle d'approche optimal doit exister. L'angle d'approche optimal minimise à la fois le travail de friction et le travail redondant et, par conséquent, la force de traction. En plus de minimiser les exigences de force, l'angle de filière optimal améliore également la qualité de surface et la finition.

La géométrie de la partie travaillante (zone d'approche) d'une matrice est un facteur clé en tréfilage. Cette géométrie peut être définie par le facteur delta, qui est le rapport de l'arc de cercle couvrant les points médians de la face de la matrice à la longueur de contact entre le fil/tige et la matrice. Des valeurs delta faibles (petit demi-angle ou réduction de surface plus élevée) indiquent des effets de frottement et un échauffement de surface plus importants en raison d'un contact fil/tige plus long dans la zone d'approche. Des valeurs plus élevées de delta (grand demi-angle ou réduction de surface inférieure) indiquent des niveaux accrus de déformation redondante et de durcissement de surface en raison d'un changement de direction excessif pendant l'écoulement à travers la filière. Un grand delta entraîne souvent une plus grande tendance à la formation de vides et à l'éclatement du centre. Les valeurs delta de 1,50 fonctionnent bien dans de nombreuses opérations de dessin commerciales, tandis que les facteurs delta supérieurs à 3,0 doivent être évités en général.

Les matrices d'étirage ne peuvent extraire qu'une petite quantité de chaleur, il faut donc prêter une attention particulière au refroidissement entre passes, en particulier aux étapes ultérieures des réductions. Alors qu'une partie de la chaleur est transférée à la matrice, la plupart reste dans le fil et les tentatives d'utilisation du refroidissement de la matrice pour réduire la température du fil se sont révélées largement infructueuses. Diverses études sur l'efficacité du refroidissement des filières ont révélé qu'une filière élimine généralement moins de 5 % à 20 % de la chaleur générée dans le fil. Cela est dû au fait qu'une zone donnée de fil n'est en contact avec la surface de la matrice que pendant des millièmes de seconde. Même si l'on s'attend à ce que la matrice n'évacue qu'une chaleur minimale du fil, les températures de la matrice ne peuvent pas être négligées et le refroidissement du boîtier de la matrice est souvent nécessaire. Cela est particulièrement vrai lorsque des inserts en carbure sont utilisés dans un boîtier en acier en raison de la grande différence de coefficients de dilatation thermique.

Une bonne règle empirique pour l'augmentation de la température par passe dans l'étirage à sec (autre que la première filière) est de 60 deg C à 80 deg C pour les aciers doux et de 100 deg C à 160 deg C pour les aciers à haute teneur en carbone. Ces valeurs sont divisées par deux pour l'étirage humide. Les trois modes de refroidissement du fil utilisés normalement sont (i) le refroidissement direct où l'eau ou le liquide de refroidissement est pulvérisé sur le fil sortant de la matrice ou sur le cabestan de réception, (ii) le refroidissement indirect où l'eau ou le liquide de refroidissement est pulvérisé sur le boîtier de la matrice ou est distribué à l'intérieur sur le boîtier de matrice ou le bloc de tension, et (iii) un jet d'air où l'air forcé empiète sur le fil sur le bloc ou le cabestan.

Le refroidissement inter-passes utilise souvent un refroidissement direct à l'eau sur le fil sortant d'une filière d'étirage et utilise la chaleur résiduelle dans le fil pour éliminer la dernière eau par évaporation. Le refroidissement direct combiné au refroidissement interne du bloc peut amener la température du fil en dessous de 120 °C, ce qui est une température de départ raisonnable pour la réduction suivante. Il est important d'éviter l'oxydation et l'encrassement des surfaces internes des blocs pour maintenir un bon transfert de chaleur entre le fil chaud et l'eau de refroidissement. Les moyens efficaces de refroidissement du fil étiré (i) garantissent que le fil entre dans la matrice aussi froid que possible, (ii) évitent une forte réduction, (iii) utilisent la meilleure lubrification possible, (iv) envisagent d'utiliser la traction arrière, (v) augmentent les intervalles de temps entre les réductions, (vi) augmenter le nombre de tours sur le bloc et (vii) augmenter le diamètre du bloc.

Deux variables principales qui contrôlent la durée de vie de la filière sont la pression et la température. La pression agissant sur la matrice lors du tréfilage est beaucoup plus faible que celle rencontrée dans d'autres opérations de formage à froid. Par conséquent, la température est souvent un facteur beaucoup plus critique dans le contrôle de la durée de vie de la matrice. S'il semble logique que l'usure se produise uniformément le long de la zone d'approche, ce n'est pas le cas en pratique. L'usure maximale (mesurée en perte de volume) se produit normalement au point où le fil/tige entre initialement en contact avec la filière. Là, un cratère annulaire profond se forme, qui est normalement connu sous le nom de "bague d'usure". Le tintement est dû au fait que le plan d'impact du fil/tige sur la filière oscille autour d'une position moyenne en raison des irrégularités de taille et de vibration du fil. En conséquence, une zone étroite de l'alésage de la filière est soumise à une charge cyclique avec une éventuelle rupture sous-cutanée par fatigue.

Une fois qu'une bague d'usure se développe, une déformation peut se produire avant le point de contact dans la filière d'étirage. C'est ce qu'on appelle le « renflement » et résulte de la sauvegarde ou du renversement des régions proches de la surface du fil lorsque le contact est établi à l'emplacement de la bague d'usure dans la matrice. Le renflement se produisant au point de contact initial dans la gorge de la filière limite l'entrée de lubrifiant dans la filière et accélère l'usure de la filière. De moindres quantités d'usure se produisent le long de la longueur de contact de la zone d'approche, bien qu'ici aussi l'usure ne soit pas uniforme et se traduise souvent par une surface d'usure ovale plutôt que circulaire.

Les fils glissant contre la zone de travail d'une filière d'étirage provoquent une usure de la filière de sorte que l'usure dépend de la surface du fil, et par conséquent de la longueur du fil, traversant une filière d'étirage. Souvent, la durée de vie de la filière est mesurée en termes de poids de fil étiré ou de temps d'étirage. Cependant, ces mesures doivent être converties en longueur de fil étiré pour obtenir une indication fondamentale de l'usure de la matrice. Par conséquent, une mesure pratique de la durée de vie de la filière est la longueur moyenne du fil étiré par unité d'augmentation du diamètre de la filière. En règle générale, les aciers à haute limite d'élasticité sont plus résistants à l'usure. Cependant, des études récentes ont montré que la dureté de la matrice ne contrôle pas l'usure de la matrice, c'est-à-dire que l'augmentation de la dureté du matériau de la matrice ne conduit pas à une augmentation substantielle de la durée de vie de la matrice.

Défauts de dessin

Les défauts du fil/tige étiré peuvent être soit dus aux défauts du matériau de départ (coutures, rubans et tuyau), soit introduits par le processus de déformation.

Les défauts typiques d'un fil/tige étiré sont la fissuration centrale. L'éclatement du centre du défaut ou la fissuration (coupe) se produit pour les angles de matrice faibles à de faibles réductions. Des fissures centrales peuvent se produire dans les produits étirés en raison d'un angle de matrice plus grand, d'une réduction plus faible par passe et du frottement, etc. Un autre type de défaut majeur dans l'étirage est les coutures, qui sont des rayures longitudinales ou des plis dans le matériau. Les coutures peuvent s'ouvrir au cours des opérations de formage ultérieures (telles que le refoulement, l'en-tête, le laminage de filets ou la flexion de la tige ou du fil) et elles peuvent entraîner de graves problèmes de contrôle de la qualité. Divers autres défauts de surface (tels que des rayures et des marques de matrice) peuvent également résulter d'une mauvaise sélection des paramètres de processus, d'une mauvaise lubrification ou d'un mauvais état de la matrice.

Étant donné que les matériaux étirés subissent une déformation non uniforme lors de l'étirage, les produits étirés à froid présentent généralement des contraintes résiduelles. Pour des réductions légères, telles que quelques pourcents seulement, les contraintes résiduelles longitudinales de surface sont compressives (alors que la masse est en traction) et la tenue à la fatigue est ainsi améliorée. A l'inverse, des réductions plus importantes induisent des contraintes superficielles de traction (alors que le volume est en compression). Les contraintes résiduelles peuvent être importantes en provoquant une fissuration par corrosion sous contrainte de la pièce au fil du temps. De plus, ils provoquent la déformation du composant si une couche de matériau est ensuite retirée, par exemple par refendage, usinage ou meulage.

Les tiges qui ne sont pas suffisamment droites (ou fournies en bobine) peuvent être redressées en les faisant passer à travers un ensemble de rouleaux placés sur des axes différents.

Processus de fabrication

- Automatisation, Instrumentation et Modélisation de la Coulée Continue de l'Acier

- Processus de sélection du site pour une usine sidérurgique Green field

- Processus CONARC pour la fabrication de l'acier

- Qu'est-ce que le brasage à l'argent ? - Processus, tige et utilisations

- Propriétés des matériaux en acier et des outils utilisés pour les poinçons

- Nuances d'acier à outils pour poinçons et matrices

- Différences et applications de l'EDM par enfonçage et de l'électroérosion par fil

- Processus de traitement thermique de l'acier

- Une discussion sur le processus étape par étape d'assemblage de câbles et de faisceaux de fils