Processus d'agglomération du minerai de fer et leur évolution historique

Processus d'agglomération de minerai de fer et leur évolution historique

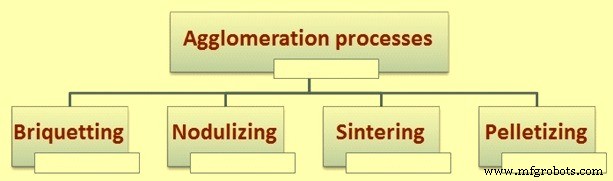

Il existe quatre types de procédés d'agglomération qui ont été développés (Fig 1). Ce sont (i) le briquetage, (ii) la nodulisation, (iii) le frittage et (iv) la granulation.

Fig 1 Processus d'agglomération

Le briquetage est le procédé appliqué le plus simple et le plus ancien. Les minerais de fer à grain fin sont pressés dans des briquettes en forme d'oreiller avec l'ajout d'eau ou d'un autre liant sous une pression de compression mécanique élevée. Dans le processus de nodulisation, les fines ou le concentré ainsi que la matière carbonée sont passés à travers un four rotatif incliné chauffé au gaz ou au pétrole. La température à l'intérieur du four est suffisante pour ramollir mais pas assez pour faire fondre le minerai. Les nodules varient considérablement en composition et sont trop denses, slaggy, manquent de porosité requise et par conséquent ce processus n'a pas pu trouver une grande faveur. Le briquetage et la nodulisation sont des procédés de liaison à froid et principalement utilisés pour le recyclage des déchets de minerai de fer récupérés dans l'aciérie. Le frittage et la pelletisation sont les processus d'importance majeure pour la production de fer.

En 2014, selon la World Steel Association, la production de fer de haut fourneau et de fer de réduction directe était respectivement de 1183 millions de tonnes et 73 millions de tonnes. La majeure partie de cette production provient du minerai de fer sous forme d'aggloméré et de boulettes. Alors que la charge d'alimentation préférée pour le fer de haut fourneau est l'aggloméré et/ou les pastilles, celle du fer à réduction directe est uniquement les pastilles. Bien que des données de production précises pour l'aggloméré et les granulés ne soient pas compilées, la production mondiale d'aggloméré et de granulés peut être estimée en toute sécurité à plus de 1300 millions de tonnes par an pour soutenir la production de fer de 1256 millions de tonnes.

Historiquement, la matière première des hauts fourneaux du monde était constituée de minerais en morceaux d'origine naturelle. Au cours de l'extraction des minerais de fer, de grandes quantités étaient générées. Ces fines, ne pouvant être utilisées dans les hauts fourneaux, étaient déversées. L'épuisement des gisements de minerais de meilleure qualité a forcé le développement du frittage des fines générées afin de les utiliser dans le haut fourneau. L'épuisement des gisements de minerais en morceaux de meilleure qualité a également forcé l'exploration de minerais à faible teneur qui nécessitaient un broyage fin pour la concentration. Ces microfines de concentrés de haute qualité devaient être agglomérées pour leur utilisation dans le haut fourneau, ce qui a conduit au développement du procédé de bouletage. Ces agglomérats, à leur tour, ont fortement amélioré les performances des hauts fourneaux et ont entraîné un changement majeur dans la charge des hauts fourneaux.

Histoire du frittage du minerai de fer

Milieu du XIXe siècle, un petit pot de frittage était construit dans les mines de cuivre en Angleterre. L'origine du processus de frittage remonte à 1887 lorsque F. Haberlein et T. Huntington d'Angleterre ont inventé le processus d'agglomération pour le frittage des minerais sulfurés. Dans ce processus, le frittage a été effectué avec le lit de frittage soufflé avec de l'air de bas en haut. Le processus était également connu sous le nom de processus de frittage à courant ascendant. Le procédé a été breveté le 11 avril 1905 (brevet n° 786814). Les méthodes de frittage en pot utilisées sont illustrées à la figure 2.

Fig 2 Méthode de frittage en pot

En 1902, W. Job a inventé le frittage de cendres de pyrite et de minerais de fer poussiéreux avec addition de charbon et d'air soufflant à travers le lit de bas en haut (numéro de brevet allemand 137438). En 1905, EJ Savelsberg a développé le procédé de frittage du minerai de fer avec le mélange de frittage contenant du charbon et de la brise de coke (numéro de brevet allemand 210742). En 1906, AS Dwight et RL Lloyd, tous deux américains, ont inventé une machine de frittage à bande pour le frittage sous vide. En 1909, Von Schlippenbch a inventé une machine de frittage de type rotatif (numéro de brevet allemand 226033). En 1913, W. Barth a conçu une bande de frittage pour un fonctionnement avec de l'air soufflé de bas en haut (brevet allemand 276424). En 1914, JE Greenawalt a obtenu un brevet (numéro de brevet américain 1103196) pour des casseroles basculantes rectangulaires pour le frittage sous vide. La machine de frittage de type circulaire a été inventée en 1930 par VA Sakharnov.

Le procédé Huntington et Haberlein était la meilleure méthode de frittage avant le brevet Dwight Lloyd numéro 882517 du 17 mars 1908. Ce procédé était capable de produire du matériau fritté, mais la masse de produit était de composition insatisfaisante et coûteuse à manipuler. Il était produit dans de grands pots, dans lesquels des tonnes de minerai mélangé à de la chaux étaient brûlées sous un tirage forcé vers le haut à travers le matériau. Dans ces conditions, un produit uniforme ne pouvait pas être fabriqué. La partie inférieure de la charge, en raison de la pression imposée par le poids du matériau superposé, a été réduite à un laitier non poreux, et tandis que dans les parties supérieures de la charge, de grandes quantités de fines sont restées non frittées, en raison de l'agitation du minerai. particules, causées par les courants d'air ascendants. Le matériau non fritté nécessitait un retraitement et les grandes masses de matériau non poreux et complètement fondu ne pouvaient pas être utilisées dans le haut fourneau jusqu'à ce qu'elles soient brisées, à grands frais, et même alors, elles n'étaient pas satisfaisantes, en raison de leur structure physique et chimique.

Le processus de torréfaction maladroit de Huntington et Haberlein n'a pas supporté la comparaison avec le processus divulgué par Dwight Lloyd numéro de brevet 882 517. Le processus décrit dans ce brevet a éliminé les différents degrés de pression dans toute la masse et a maintenu les particules de minerai dans un état de repos. lors de la combustion. Les moyens par lesquels cela a été accompli étaient simples, mais efficaces. Les pressions dans toute la masse ont été évitées en traitant le minerai en couche mince. La quiétude des particules pendant la combustion a été atteinte, soit en employant un tirage descendant avec inflammation à la surface supérieure, auquel cas l'agitation des particules était limitée par le récipient dans lequel elles étaient contenues et la pression du tirage descendant, ou, si un tirage vers le haut a été utilisé, en employant un écran pour maintenir le repos des particules près de la surface supérieure. En termes de porosité, de friabilité et de structure chimique, le produit fritté de Dwight Lloyd était tout à fait idéal pour le traitement dans un haut fourneau, et leur procédé était supérieur à toute méthode de l'art antérieur pour la préparation de minerais fins pour le traitement dans un haut fourneau.

La première machine fonctionnant selon cette méthode a été développée par Arthur Smith Dwight (1864 - 1946) et Richard Lewis Lloyd en juin 1906 dans la mine de cuivre de Cananea construit, au Mexique et en 1907 le brevet correspondant. En 1908, Dwight Lloyd a installé un appareil de frittage à l'usine de l'Ohio Colorado Smelting Company à Salida, Colorado. Cet appareil était un type continu de machine, dans lequel le lit de minerai était constamment déplacé sous un allumeur et à travers des chambres de section, qui maintenaient un tirage vers le bas pendant le processus de frittage. Le produit fritté était automatiquement déversé par la machine après que le matériau ait été enflammé, déplacé à travers la chambre d'aspiration et fritté.

Avant 1910, JE Greenawalt, qui était un métallurgiste d'une expérience considérable, était engagé dans l'étude des procédés de désulfuration des minerais sulfurés. Au cours de son travail, il a découvert que l'utilisation d'un foyer poreux, sur lequel le minerai était grillé sous un courant d'air descendant, entraînait une désulfuration efficace et que le courant descendant pouvait être utilisé pour économiser des éléments volatils de valeur dans les produits. de combustion, généralement transporté par la cheminée du four. Il avait noté l'effet de frittage de ce processus sur les minerais sous traitement, mais ce n'était pas son but de produire de l'aggloméré, et dans le développement des procédés de torréfaction, son effort était d'empêcher le frittage, qui empêchait une désulfuration complète. À cette fin, dans ses deux avant-projets de brevets, nos 839 064 et 839 065 (18 décembre 1906), il employa des canailles.

Greenawalt a développé un appareil de frittage intermittent basé sur le tirage descendant qui a été installé à la Modern Smelting Refining Company, à Denver, Colorado vers 1909. Le procédé Greenawalt a été découvert par Greenawalt quelques mois avant le procédé Dwight Lloyd. Les caractéristiques du processus étaient très faibles les fuites d'air et le fond du pot était constitué d'une grille ou d'une plaque d'acier perforée. Le four d'alimentation et d'allumage était mobile, l'aggloméré tombant normalement en raison de la rotation du pot au-dessus de la trémie. Cette machine consistait en un bac monté sur des tourillons, dans lequel le matériau était fritté, le courant descendant étant maintenu par une chambre d'aspiration dans le bac sous le lit sur lequel le minerai était fritté. Le produit fritté a été déversé en tournant le bac sur ses tourillons, lorsqu'il a été rechargé et le processus a été répété. Ce procédé a été mis en place pour le frittage des poussières de fumées de hauts fourneaux. C'était la première usine de frittage commerciale du procédé Greenawalt. Greenawalt a breveté ce procédé et depuis 1910, son appareil a été largement utilisé dans le traitement des minerais sulfurés et depuis 1912 dans le traitement des minerais ferreux.

Le processus de frittage Dwight Lloyd avec tirage vers le bas est devenu populaire et la majeure partie de l'agglomération produite de nos jours est par ce processus. Les deux inventeurs, qui fondèrent en 1907 la « Dwight and Lloyd Metallurgical Company » à New York, non seulement construisirent eux-mêmes un grand nombre de ces usines, mais licencièrent le monde des procédés, entre autres chez le fabricant d'usines Lurgi. La première machine à fritter le minerai de fer selon le procédé Dwight-Lloyd a été construite en 1910 aux États-Unis. La première usine de frittage Dwight-Lloyd en Allemagne a été construite en 1917.

Bien qu'un grand nombre d'améliorations aient été apportées depuis lors à la conception mécanique de la machine et au processus de frittage du minerai de fer, le principe de base du processus reste le même.

Historique de la granulation

La pelletisation diffère du frittage en ce qu'une pastille ou boule verte non cuite est formée puis durcie par chauffage. Lors du développement du procédé de frittage, les premières tentatives ont été dans le sens d'une amélioration supplémentaire du procédé d'utilisation des minerais microfins. Cela a conduit au développement d'un procédé qui était une alternative au frittage. Ce processus a été nommé processus de pelletisation. En Suède et en Allemagne, l'utilisation de grandes quantités de fines dans le mélange d'agglomération a conduit à une productivité limitée, et a ainsi provoqué la première phase de développement du procédé de bouletage. Le premier brevet sur la granulation a été accordé à AG Andersson de Suède en 1912 (numéro de brevet 35124) et en 1913 à CA Brackelsberg en Allemagne. Une usine pilote de granulés d'une capacité de 120 tonnes par jour a été construite en 1926 pour Krupp à l'usine sidérurgique de Rheinhausen. Cette usine a été démantelée en 1937 pour faire place à une grande usine d'agglomération.

La deuxième phase de développement du processus de granulation a eu lieu aux États-Unis. La principale pépinière de cette technique et la source d'où est sorti le courant du développement moderne réussi est la station d'expérimentation des mines de l'Université du Minnesota, aux États-Unis. Au cours des années 1940, les chercheurs de cette station sous la direction du Dr EW Davis et de ses associés ont examiné les problèmes d'utilisation des minerais de fer à faible teneur du Minnesota. Une attention particulière a été accordée aux roches ferrugineuses adjacentes aux principaux corps minéralisés de la chaîne de Mesabi. Ces minerais à faible teneur (25 % à 30 % Fe) sont tout à fait exceptionnellement durs et abrasifs et sont connus localement sous le nom de « taconites ». Ces minerais sont le matériau d'origine à partir duquel les hématites Mesabi de haute qualité ont été élaborées par lessivage et oxydation naturels. Le minerai de fer récupérable est de la magnétite finement disséminée et le minerai doit être broyé à environ 80 % de sa taille - 325 mesh pour la libération, le concentré contenant environ 65 % de fer et 8 % de silice.

En 1945, la recherche et le développement à la Station avaient fait des progrès considérables. Ici, non seulement une technique de concentration prometteuse avait été mise au point, mais de nouvelles façons d'utiliser le concentré très fin produit avaient été étudiées. Le concentré humide a été mis en boule dans un tambour rotatif puis durci par un traitement thermique approprié dans un four à cuve. Les pastilles dures (d'environ 15 mm à 25 mm de diamètre) ont été considérées comme un matériau d'alimentation de haut fourneau approprié et des essais ultérieurs dans un petit haut fourneau expérimental ont été encourageants. Ces résultats ont attiré l'attention des producteurs de fer du monde et ont inspiré des travaux particulièrement énergiques et couronnés de succès en Suède. Aux États-Unis, les sociétés sidérurgiques et minières voyaient dans cette technique un moyen de prolonger les ressources minérales riches mais décroissantes du Minnesota et du Michigan en mettant à disposition des matériaux jusque-là inutilisables. De nouvelles entreprises ont été créées pour explorer ces possibilités et la recherche s'est intensifiée. En 1949, il était généralement admis aux États-Unis et en Suède que la meilleure façon de préparer des billes à partir d'un concentré était dans un tambour rotatif, mais les avis étaient partagés sur la méthode de traitement thermique.

Il était essentiel que l'appareil utilisé, quelle que soit sa forme, (i) assure un contrôle précis de la température, (ii) nécessite le minimum de combustible, c'est-à-dire qu'il récupère la chaleur sensible, (iii) fonctionne raisonnablement sans problème et de manière fiable, et (iv) avoir un rendement unitaire adéquat.

Au début, les fours à cuve verticale étaient utilisés exclusivement dans la recherche sur les usines pilotes, des boules humides de concentré étant introduites par le haut et se déplaçant vers le bas contre un flux ascendant de gaz chauds qui les séchaient d'abord, puis élevaient leur température jusqu'à la région de durcissement. Les granulés durcis ont été retirés du fond du four.

Les travaux de Davies ont culminé en 1943 lorsque des boulettes expérimentales ont été tirées dans un four à cuve. Après la Seconde Guerre mondiale, en 1947, une unité expérimentale similaire a été construite en Suède. Dans les années 1950, il est devenu évident que la granulation est une méthode économiquement réalisable d'agglomération de concentré à grains fins. La première usine de pelletisation a été mise en service en Suède où les pellets étaient cuits dans des fours à cuve d'une capacité de 10 à 60 tonnes par jour.

Bien que le processus soit intrinsèquement simple, et donc attrayant, il s'est avéré dans la pratique avoir des caractéristiques maladroites. Parmi les difficultés les plus aiguës au début des années 1950 figurent (i) la difficulté d'assurer une distribution uniforme du gaz, (ii) la difficulté d'assurer une descente uniforme des stocks, un traitement uniforme des granulés et un déchargement sans problème du produit, (iii) la difficulté de garantir un rendement élevé à partir d'une unité, et (iv) l'incertitude quant à la "mise à l'échelle" et à la forme de four la plus appropriée.

Ces problèmes ont poussé la Reserve Mining Company aux États-Unis à chercher une autre voie. La nouvelle ligne d'avance a sa genèse dans le «procédé du four Lepol», utilisé dans l'industrie du ciment. Ce procédé, développé en Europe, consiste en une unité de bouletage alimentant une grille mobile sur laquelle les billes sont séchées et en partie durcies. La grille se décharge dans un four rotatif où le processus de combustion est terminé. Les gaz chauds du four sont renvoyés vers la grille où ils remplissent les fonctions de séchage et de durcissement que nous venons de mentionner.

Mitchell a rapporté que le Dr Lellep de la société Allis-Chalmers a suggéré que le tambour et la grille de bouletage pourraient bien être utilisés pour produire des boulettes brûlées à partir de concentrés fins de magnétite. Si un tel agencement pouvait être conçu pour sécher et cuire les granulés et pour récupérer la chaleur sensible du produit, il pourrait bien résoudre les problèmes d'agglomération fine de magnétite à relativement peu de frais.

Les recherches se sont poursuivies dans les laboratoires Allis-Chalmers avec des résultats encourageants, et en 1954 la Reserve Mining Company a mis en service une machine expérimentale de 1 000 tonnes par jour basée sur ces principes, mais conçue mécaniquement sur des lignes de machines de frittage par la Arthur G. McKee Company. Les granulés ont été séchés en soufflant de l'air chaud vers le haut à travers le lit, puis durcis en aspirant des gaz chauds vers le bas à partir de fours spéciaux. Des dispositions ont été prises pour refroidir ces pastilles sur le brin et l'air chaud récupéré a été utilisé pour sécher les billes humides en sortie d'alimentation, réduisant ainsi la consommation de carburant. Une expérience d'exploitation utile a été acquise et après quelques mois d'essais, la direction de la réserve a passé des commandes (avril 1954) pour la conception de six grandes machines à installer à Silver Bay, sur la rive ouest du lac Supérieur.

D'autres entreprises, cependant, ont persisté dans le développement du procédé de four vertical, toujours pour les concentrés de magnétite, et leurs progrès ont également justifié la construction de quelques grandes installations :l'usine Erie Mining Company à Hoyt Lakes, la plus grande du genre, a été mise en service en 1957 et comprend 24 fours à cuve verticale.

Dans les années 1950, par conséquent, des fours verticaux et des machines à grille mobile ont été développés et appliqués à la pelletisation de concentrés fins de magnétite. Les concentrés de magnétite sont relativement faciles à pastiller. Les particules sont de forme granulaire (plutôt que de type plaque), avec une surface spécifique élevée et une surface non contaminée par des agents de flottation. S'ils sont correctement traités, ils s'oxydent pendant la cuisson, dégageant une chaleur utile. L'oxydation est également associée à la croissance des grains et à la recristallisation qui contribuent au développement de la résistance finale requise. Cependant, tous les concentrés ferreux ne sont pas des magnétites. Dans l'État du Michigan, il existe de grands gisements de jaspilite dans lesquels le minéral de fer est une hématite spéculaire finement divisée. Ces minerais ont été appelés l'homologue du Michigan des taconites du Minnesota, mais le minerai de fer est récupérable par des méthodes de flottation et de gravité, plutôt que par concentration magnétique.

De tels concentrés d'hématite présentent des problèmes particuliers et leur exploitation a été une préoccupation majeure de la Cleveland Cliffs Iron Company. En 1956, ils ont commencé à fonctionner à Eagle Mills (Michigan) avec une machine à grille, mais depuis lors, deux usines plus grandes très réussies ont été construites en utilisant le système de four à grille, ceci étant, en fait, le procédé Lepol dans son ensemble appliqué directement au problème de minerai de fer. Le système a été développé par Allis-Chalmers et les usines elles-mêmes ont été conçues et construites par la société McKee. D'une manière générale, on peut dire que le procédé Lepol (séchage et préchauffage sur une grille et durcissement dans un four) s'est révélé très efficace avec les concentrés d'hématite (qui n'ont pas l'avantage d'une chaleur d'oxydation exothermique) tandis que pour les magnétites, le "droit grille' ou des arbres verticaux sont les outils habituels.

La pelletisation du minerai de fer est une méthode d'origine suédoise, brevetée en 1912 par AG Andersson (Yamaguchi et al ., 2010). Le procédé a été développé aux États-Unis dans les années 1940 et la première usine commerciale a été mise en service à Babbitt, Minnesota en 1952. La première usine de bouletage de minerai de fer de type four à grille a été établie à Humboldt Mine, Michigan en 1960. Allis-Chalmers (une société qui a précédé Metso) ont depuis construit environ 50 usines de ce type. Cependant, très peu des usines les plus anciennes construites avant 1975 sont encore en service. Un autre constructeur d'usines de fours à grille est Kobe Steel, qui a construit sa première usine en 1966 à Kobe Works, Nadahama, et a depuis construit plus de dix usines, dont la plupart sont toujours en service.

Depuis 2000, le procédé four à grille développé par le groupe Shougang a été rapidement adopté en Chine. L'établissement de nouvelles usines de fours à grille en Chine a été très important au cours de la dernière décennie, avec la montée en puissance de nouveaux fabricants tels que Jiangsu Hongda et Citic. Il y a eu une augmentation exponentielle depuis 2000, tirée principalement par les installations en Chine.

Processus de fabrication

- Conception et développement d'un robot d'inspection à faible coût

- Fer à réduction directe et ses procédés de production

- Le processus de frittage des fines de minerai de fer

- Introduction aux boulettes de minerai de fer et aux procédés de pelletisation

- Procédés FASTMET et FASTMELT de fabrication du fer

- Valorisation des minerais de fer

- Propriétés et composition de la fonte brute

- Comprendre le processus de fusion du minerai de fer

- Différents types de métaux et leurs classifications