Traitement de contrôle thermomécanique dans les laminoirs

Traitement de contrôle thermomécanique dans les laminoirs

Le traitement thermomécanique contrôlé (TMCP) est une technique conçue pour améliorer les propriétés mécaniques des matériaux en contrôlant le processus de déformation à chaud dans un laminoir. Cela a été conçu à l'origine pour produire la forme externe requise du produit. Le laminage contrôlé, le refroidissement contrôlé et la trempe directe sont des exemples typiques de traitement thermomécanique contrôlé. Un tel traitement permet d'économiser de l'énergie dans la fabrication de l'acier en minimisant voire en éliminant le traitement thermique après déformation à chaud, augmentant ainsi la productivité des aciers de haute qualité. Il nécessite normalement une modification de la conception de l'alliage et réduit souvent la productivité du processus de déformation à chaud lui-même, mais permet en même temps de réduire la quantité totale d'ajouts d'alliage et d'améliorer la soudabilité, tout en produisant parfois des caractéristiques nouvelles et bénéfiques dans le acier.

Le procédé TMCP présente plusieurs avantages qui peuvent aider à surmonter les problèmes liés à l'ajout d'éléments d'alliage majeurs et aux traitements thermiques conventionnels. Les aciers TMCP avec des microalliages ajoutés ont été développés pour gérer les exigences contradictoires de résistance, de ténacité et de soudabilité grâce à l'affinement du grain. Le TMCP permet effectivement de réduire la température de préchauffage, diminuant ainsi le coût de laminage. Comme les aciers TMCP offrent une bonne soudabilité, ils sont très appréciés dans des secteurs tels que la construction navale, les structures offshore, les pipelines et la construction de bâtiments.

Le TMCP est la combinaison sophistiquée d'opérations de déformation bien définies et d'un traitement thermique bien défini en une seule étape de production pour contrôler la microstructure de l'acier en cours de laminage. TMCP produit des aciers aux qualités extérieures souhaitées (dimensions, forme et état de surface) et aux propriétés mécaniques acceptables. Le TMCP est normalement considéré comme la dernière étape de la production des aciers.

Le TMCP est généralement associé aux opérations de laminage à chaud dans les laminoirs à bandes à chaud, les laminoirs à tôles et les laminoirs à barres et barres. Par exemple, en cas de production de bandes à chaud de nuances d'acier à faible teneur en carbone dans un laminoir à bandes à chaud, divers paramètres de laminage contrôlé dans le train de finition en ce qui concerne la température, la vitesse de laminage, les réductions de laminage et le modèle de refroidissement du faux-rond sont soigneusement sélectionnés pour produire les propriétés mécaniques souhaitées de la bande à chaud. Traditionnellement, l'accent d'un tel TMCP a été mis sur les aspects métallurgiques de la production de la microstructure qui fournit les propriétés mécaniques souhaitées après laminage à chaud. Les aspects de la qualité extérieure tels que la forme et la planéité, l'uniformité du calibre, la qualité de surface, etc., ont reçu beaucoup moins d'attention, bien qu'ils soient étroitement liés à la métallurgie des produits et aux pratiques de traitement.

Aspects historiques

La première introduction du traitement thermomécanique dans la production commerciale a été le laminage contrôlé de tôles d'acier au carbone (C)-manganèse (Mn) de 40 kgf/mm² pour la construction navale dans les années 1950. Après 1945, le concept de ténacité, distinct du concept de ductilité, et la ténacité à l'entaille sont devenus une exigence pour la construction navale et d'autres plaques d'acier de construction. Dans les années 1950, l'augmentation du rapport Mn/C, la désoxydation par addition d'aluminium (Al) et la normalisation des aciers calmés à l'Al ont été adoptées pour améliorer la ténacité à l'entaille. À cette époque, le concept selon lequel la température de transition ductile à fragile peut être réduite en affinant la taille des grains de ferrite (alpha) a également été établi.

Depuis le début des années 1960, de nombreuses recherches ont été menées sur les effets de la température de laminage sur les propriétés mécaniques. A partir de ces recherches, un procédé de laminage à température contrôlée a été développé pour affiner la granulométrie. Le laminage contrôlé a largement contribué à la réduction de l'ajout d'alliage et à l'amélioration de la soudabilité. Ce développement a conduit à la production de quantités substantielles d'aciers solides et résistants, principalement utilisés pour les pipelines.

Bien que le laminage contrôlé ait entraîné une productivité relativement faible, il pouvait être effectué à une température relativement basse pour obtenir des niveaux améliorés de résistance et de ténacité. Comme le processus de laminage contrôlé est basé sur le raffinement du grain, il peut améliorer la limite d'élasticité et la ténacité, mais ne peut pas améliorer la résistance à la traction sans alliage. Par conséquent, il y a eu une amélioration limitée de la soudabilité avec ce procédé.

Depuis la fin des années 1970, des efforts ont été faits pour combiner le TMCP, qui améliore à la fois la résistance et la ténacité, avec le microalliage, qui améliore la soudabilité. Lorsque le TMCP est utilisé en combinaison avec un laminage contrôlé, le refroidissement accéléré permet de contrôler la transformation de l'austénite (gamma) en ferrite (alpha). Le TMCP est maintenant largement utilisé pour la production d'aciers plus solides et plus résistants avec une excellente soudabilité

L'approche actuelle consistant à utiliser du TMCP refroidi à l'eau, qui donne un refroidissement accéléré après un laminage à basse température et une trempe directe, a été considérablement améliorée dans les années 1980. Le processus de contrôle en ligne continu couvre une large gamme de paramètres de refroidissement (c'est-à-dire le coefficient de transfert de chaleur) et de conditions d'austénite (c'est-à-dire non travaillé, recristallisé ou non recristallisé) et donne une variété de propriétés de l'acier.

Plusieurs concepts sont utilisés dans l'équipement de refroidissement. Dans l'une des configurations actuelles les plus sophistiquées, la plaque est aplatie par un planeur avant refroidissement à l'eau. Cette procédure est efficace sur une large gamme de vitesses de refroidissement pour obtenir un refroidissement uniforme sur tout le plan de la plaque et pour obtenir des propriétés mécaniques homogènes.

Processus TMCP

Il existe plusieurs processus pour TMCP. Ces processus entrent globalement dans les trois catégories principales suivantes.

- Laminage contrôlé à partir de la température de normalisation qui est encore entièrement austénitique (au-dessus de la température Ar3) suivi d'un refroidissement rapide d'environ 10 deg C/sec. Le but de ce procédé est d'affiner la granulométrie par laminage contrôlé et d'augmenter la résistance en supprimant la formation de ferrite et de perlite au profit d'une bainite à forte ténacité.

- Laminage contrôlé à la fois au-dessus de l'Ar3 et au-dessous de cette température, dans la région mixte austénite-ferrite. En plus de l'affinement des grains d'austénite, les grains recristallisés sont aplatis et la nucléation de ferrite fine est favorisée par la déformation. A une température supérieure à Ar1, le laminage contrôlé est interrompu, et suivi d'un refroidissement rapide à température ambiante ou à une température intermédiaire.

- Le laminage contrôlé est effectué dans le cadre d'un traitement préliminaire, suivi d'un refroidissement et d'un réchauffage juste au-dessus de la température Ar3, puis d'un refroidissement rapide bien en dessous de la température Ar1. Le but de cette technique est de développer la granulométrie d'austénite équiaxe la plus fine avant le début du refroidissement contrôlé.

Par un choix approprié de la température de déformation et de la vitesse de déformation, la résistance de l'acier peut être augmentée. La résistance de l'acier TMCP est supérieure à celle de l'acier normalisé de même composition. Ainsi, l'acier TMCP a une composition plus pauvre (teneur en alliage inférieure) que l'acier normalisé conventionnel de même résistance.

Caractéristiques métallurgiques du TMCP

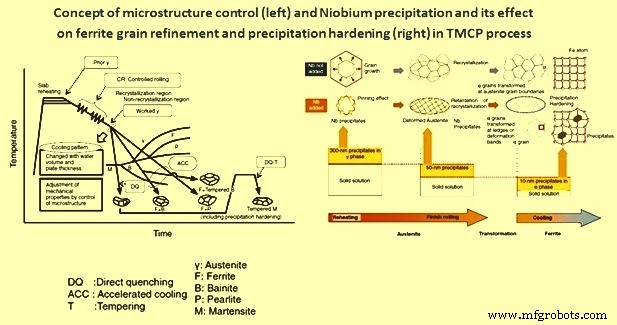

Le concept de contrôle microstructural par TMCP est présenté schématiquement sur la figure 1. Alors que TMCP atteint une résistance élevée en utilisant la transformation en ferrite et en bainite en plus d'une ténacité améliorée, la technologie de laminage contrôlé améliore la ténacité principalement en affinant la microstructure de la ferrite. Le refroidissement accéléré donne une productivité plus élevée par rapport au laminage intercritique (région austénite + ferrite) et minimise toute diminution de l'énergie absorbée par les phénomènes de séparation. Le TMCP consiste en deux étapes en série, à savoir (i) un laminage contrôlé et (ii) un processus de refroidissement accéléré ultérieur. Au cours de l'étape de laminage, les grains d'austénite sont allongés en forme de galette, ce qui introduit des discontinuités cristallographiques telles que des rebords et des bandes de déformation. Ces rebords et bandes de déformation subsistent jusqu'à ce que le refroidissement accéléré démarre lorsque la température de laminage est suffisamment basse (moins de 800 deg C).

Fig 1 Concept de contrôle de la microstructure et précipitation de Nb et ses effets

La recristallisation a lieu lorsque la température est suffisamment élevée (plus de 900°C) et la plupart des rebords et des bandes de déformation induits par la déformation disparaissent. Les rebords et les bandes de déformation de retenue peuvent agir comme des sites de nucléation hétérogènes potentiels pour les transformations de l'austénite en ferrite et contribuer au raffinement du grain. De plus, la déformation hétérogène de l'austénite augmente la surface des grains et la longueur des bords des grains par unité de volume, alors qu'il n'y a pas de changement dans le nombre de coins de grains par unité de volume.

La caractéristique supplémentaire du TMCP est son processus de refroidissement. Pendant le refroidissement accéléré, la croissance des produits transformés est efficacement supprimée et le raffinement du grain est obtenu par des transformations où les sites de nucléation mentionnés ci-dessus sont introduits. La diminution de la température de transformation provoquée par le refroidissement accéléré induit de fortes modifications de la structure intra-granulaire. Les moteurs de transformation contribuent également à l'affinement de la granulométrie par laminage à basse température suivi d'une trempe à l'eau. La résistance à la traction peut être largement contrôlée (de 50 kg/mm² à plus de 80 kg/mm²).

Les micro-éléments d'alliage de l'acier contrôlent la microstructure. Des traces d'éléments tels que le niobium (Nb) et le titane (Ti) (concentrations de l'ordre de 0,01 %) permettent d'affiner la microstructure du réchauffage de l'acier aux processus de laminage contrôlé et de refroidissement accéléré et d'améliorer la résistance du laminé fini produit. Les effets de Nb (Fig 1) en tant qu'exemple d'élément de microalliage montrent que les tailles des précipités de Nb formés au cours de chaque processus sont d'environ 300 nm à la température de réchauffage de la brame avant le laminage (plus de 1000 deg C), 50 nm pendant laminage contrôlé (autour de 800°C) et 10 nm à la température de transformation (autour de 600°C) lors du refroidissement. En bref, la taille des précipités diminue avec la diminution de la température au fur et à mesure que le processus progresse. Ceci est utile pour le contrôle microstructural. Il est donc nécessaire de maintenir Nb en solution solide pour qu'il puisse être précipité en quantités suffisantes dans les procédés ultérieurs.

Le Nb précipite lors du réchauffage de l'acier et empêche la croissance des grains d'austénite par effet d'épinglage. Au cours du processus de laminage ultérieur, en dessous de la température de recristallisation (environ 900 °C), la force motrice générée par l'énergie de déformation introduite par un tel laminage facilite la précipitation de carbures et/ou de nitrures de Nb fins. Ces fins précipités empêchent la recristallisation des grains d'austénite et donc leur grossissement.

Lors du laminage thermomécanique, la précipitation induite par la déformation d'éléments de microalliage tels que Nb joue un rôle important dans le contrôle de la microstructure. Nb retarde le début de la recristallisation de l'austénite.

En raison de la nature non recristallisée de l'austénite, il existe une offre abondante de sites de nucléation de ferrite hétérogènes (corniches et bandes de déformation) pour le processus de refroidissement ultérieur. Nb induit également d'autres effets tels que lors de la transformation de l'austénite en ferrite lors du refroidissement, il précipite dans la matrice de ferrite et améliore sa résistance via le mécanisme de renforcement par précipitation. La structure cristalline des précipités ne s'intègre pas bien dans le réseau de ferrite et cette incohérence entre la ferrite et les précipités entraîne une résistance accrue.

Les paramètres TMCP affectent la microstructure et les propriétés de l'acier microallié Nb-Ti. Par exemple, le rendement et la résistance à la traction augmentent avec une diminution de la température de laminage de finition-refroidissement ou de non-recristallisation.

L'effet le plus notable du TMCP est que l'acier ayant la même résistance que les aciers conventionnels peut être fabriqué avec un équivalent carbone inférieur (c'est-à-dire avec un ajout d'alliage inférieur) grâce au contrôle microstructural. Il a été démontré que la valeur de Ceq requise pour que l'acier TMCP atteigne la même résistance est de 0,04 % à 0,08 % inférieure à celle requise pour l'acier normalisé. En conséquence, la soudabilité (c'est-à-dire la température de préchauffage nécessaire pour éviter la fissuration à froid à HAZ) a été considérablement améliorée dans les aciers TMCP. TMCP augmente ainsi la productivité lors de la fabrication des structures en acier tout en améliorant la sécurité et la fiabilité.

Équipements et technologies utilisés dans le TMCP

Pour le TMCP, plusieurs types d'équipements de refroidissement accéléré ont été proposés et mis en pratique depuis 1980. Les points nécessaires à ce développement ont été l'homogénéité et la contrôlabilité de la température de refroidissement et de la planéité des plaques après refroidissement, ainsi que la productivité du traiter. Les équipements de refroidissement accéléré fréquemment utilisés ont été minutieusement revus à cette fin. Chaque aciérie ajoute des caractéristiques spécifiques liées à la méthode de refroidissement, à l'emplacement d'installation et au mouvement de la bande/plaque.

Actuellement, les équipements de refroidissement accéléré sont couramment du type continu, dans lequel la zone de refroidissement est divisée dans le sens de défilement de la bande/plaque. Dans cette configuration, le refroidissement par eau des faces supérieure et inférieure de la bande/plaque peut être contrôlé indépendamment dans chaque zone.

Outre le refroidissement par eau homogène, des progrès ont été réalisés dans la technologie de refroidissement à distorsion réduite, qui nécessite un contrôle du refroidissement encore plus sophistiqué. Ceci est nécessaire pour assurer à la fois l'uniformité de la température de refroidissement et la planéité requise de la bande/plaque après refroidissement. Les problèmes liés à la distorsion des bandes/plaques (flèches) sont classés en trois types principaux en fonction de la direction dans laquelle le refroidissement irrégulier s'est produit, c'est-à-dire le long de l'épaisseur, dans les directions longitudinale et transversale. Sur la base de la théorie des contraintes thermiques et de l'instabilité élastique, les expressions du flambement critique le long de ces trois directions résultant d'un refroidissement irrégulier sont trouvées. L'une des causes de déformation de la plaque est le surrefroidissement inévitable sur les quatre faces étroites de la plaque. Pour éviter cette baisse de température, plusieurs mesures mécanistes sont généralement prises telles qu'un profil de couronne d'eau peut être appliqué dans le sens transversal, un criblage des bords, qui réduit le débit d'eau le long des bords, peut être appliqué dans le sens de la largeur, et la tête et la queue un écran peut être appliqué pour empêcher un refroidissement excessif au niveau des faces étroites respectives. Pour minimiser la différence de température, l'optimisation de l'agencement des buses au niveau de la face inférieure a également été examinée, car un autre mécanisme qui provoque une distorsion est les différents historiques thermiques des faces supérieure et inférieure de la bande/plaque. Dans certaines aciéries, des fonctions d'apprentissage sont utilisées pour que le rapport du volume d'eau appliqué aux faces supérieure et inférieure puisse être contrôlé automatiquement sur la base des données accumulées sur la température et la planéité. La planéité de la bande/plaque avant refroidissement est essentielle pour assurer une température de refroidissement homogène. Ceci est cohérent avec la tendance récente d'optimiser la configuration séquentielle des équipements en installant un niveleur à chaud avant l'étape de refroidissement accéléré.

Des technologies supplémentaires ont été nécessaires pour répondre à la demande croissante de TMCP depuis les années 1990. Un problème clé dans ces technologies a été d'obtenir un refroidissement très uniforme pour minimiser la déformation de l'acier, qui se produisait parfois avec les méthodes TMCP conventionnelles et devait être rectifiée pour réduire la quantité de renivellement. Les exigences de qualité des produits sont également devenues plus sévères et les aciers doivent présenter moins de variations de résistance. Ceci est obtenu grâce à une meilleure précision de la température de finition de refroidissement pendant le refroidissement accéléré. Pour répondre à ces exigences, certaines nouvelles technologies TMCP, telles que CLC-? et Super OLAC, ont été développés et sont maintenant utilisés en production.

L'un des systèmes d'équipement de refroidissement améliorés, CLC-a, a été développé et introduit pour une utilisation commerciale par Nippon Steel Corporation (NSC). Ce système est une percée technique pour TMCP. Grâce à sa technologie de refroidissement unique, ainsi qu'à la disposition de l'installation, une large gamme de vitesses et de modèles de refroidissement et des caractéristiques de refroidissement uniformes sont réalisées sur l'ensemble de la bande/plaque. Le NSC a mené des expériences et des analyses numériques sur l'ingénierie de la conductivité thermique et la dynamique des fluides et a surmonté l'hétérogénéité du comportement de refroidissement, qui n'était pas inévitable avec les équipements de refroidissement conventionnels. Ils ont développé un nouveau système de refroidissement par eau avec une large gamme de capacités de refroidissement, qui a réduit la variation de température à environ la moitié de celle des équipements conventionnels. Cette nouvelle génération de technologie de refroidissement contrôlé est désormais largement appliquée aux produits réels, permettant la résolution d'exigences de propriétés contradictoires telles que la résistance et la ténacité.

Les mesures décrites ci-dessus ont amélioré l'uniformité de la température de refroidissement et la planéité de la plaque après refroidissement par rapport aux applications TMCP antérieures. Cependant, les exigences de plus en plus strictes en matière de planéité de l'acier nécessitent de nouvelles modifications de l'équipement de refroidissement accéléré et des mesures de contrôle pour assurer la planéité après refroidissement. Pour y parvenir, certaines aciéries ont récemment pris des mesures telles que l'installation de lourdes planeuses à froid.

Processus de fabrication

- Comment fonctionnent les laminoirs dans la sidérurgie

- Rolling Pin

- pilule contraceptive

- Contrôle de remplissage de la piscine

- Robot d'alarme roulante

- Qu'est-ce que les laminoirs et leurs types?

- Une introduction à la presse mécanique

- Qu'est-ce qu'une presse mécanique ?

- Différents types de laminoirs et défauts du métal laminé