Le processus de soufflage d'un haut fourneau

Le processus de soufflage d'un haut fourneau

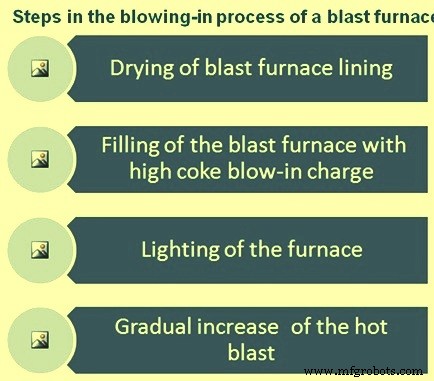

Le processus de démarrage d'un haut fourneau après sa construction ou après son regarnissage est appelé soufflage. Le processus de soufflage est réalisé en plusieurs étapes (Fig 1) qui consistent à (i) sécher le garnissage, (ii) remplir le haut fourneau avec une charge de four de soufflage à haute teneur en coke spécialement disposée, (iii) allumer du coke ou de l'allumage du haut fourneau, et (iv) augmenter progressivement le vent chaud (vitesse du vent) avec des coulées fréquentes pour assurer la montée en température du foyer du haut fourneau. Pendant la période de soufflage, le rapport de charge (rapport du minerai au coke) est ajusté selon un calendrier prédéterminé jusqu'à ce que le fonctionnement normal du haut fourneau soit atteint et que le haut fourneau commence à produire la qualité normale du métal chaud.

Fig 1 Étapes du processus de soufflage d'un haut fourneau

Les hauts fourneaux nouvellement construits ou regarnis doivent être soigneusement séchés avant l'allumage du coke. C'est parce que la grande quantité d'eau contenue dans le coulis utilisé pour la pose de briques réfractaires et l'eau absorbée par le travail de briques réfractaires doivent être chassées autant que possible pour éviter un choc thermique extrême. Il existe suffisamment de données disponibles indiquant que le soufflage d'un haut fourneau peut endommager le revêtement réfractaire même lorsqu'il a été correctement séché. De plus, si l'eau de ces sources n'est pas évacuée du haut fourneau avant sa mise en fonctionnement, elle absorbe plus de chaleur que celle prévue pour la charge d'insufflation et empêche donc le foyer d'atteindre la température souhaitée. Dans de tels cas, le métal chaud et le laitier liquide entrant dans le foyer peuvent y geler et dans ce cas, il devient impossible de les retirer du haut fourneau.

Séchage du haut fourneau

Il existe plusieurs méthodes qui peuvent être utilisées pour sécher un haut fourneau et les fourneaux à air chaud associés au haut fourneau. La méthode normale pour les poêles à vent chaud, où le combustible gazeux tel que le gaz de four à coke est disponible, consiste à placer un tuyau de gaz dans la chambre de combustion inférieure et à démarrer avec une petite flamme et à augmenter l'entrée de gaz pendant plusieurs jours jusqu'à ce qu'une petite quantité de le gaz de haut fourneau peut être utilisé, en gardant le combustible gazeux comme flamme pilote. Il est souhaitable d'augmenter lentement la chaleur pendant au moins dix jours à deux semaines dans un nouveau poêle à vent chaud avant de commencer à amener le poêle à vent chaud aux températures de fonctionnement.

Les poêles à vent chaud qui ont eu un service antérieur ont été réchauffés en 36 heures à 72 heures sans difficulté apparente. Autrefois, une autre méthode de séchage ou de chauffage consistait à utiliser un feu de bois construit au fond de la chambre de combustion. Le feu de bois nécessitait une attention constante jusqu'à ce que la température des murs soit suffisante pour assurer une bonne combustion des gaz de haut fourneau.

L'une des méthodes de séchage d'un haut fourneau est l'utilisation d'air chaud. C'est une méthode simple et le séchage reste sous contrôle à tout moment. Lors de l'application de cette méthode, le système de soufflage à chaud conventionnel est utilisé, sauf qu'au départ, la température de soufflage est maintenue à environ 200 °C à 220 °C et le volume de soufflage à chaud est maintenu à un niveau de soufflage bas. La température est augmentée lentement sur plusieurs jours jusqu'à légèrement au-dessus de 400 degrés Celsius et est maintenue à ce niveau de température pendant quelques jours de plus. L'ensemble de l'opération peut être réalisé en une semaine. À certains endroits, des coudes et des tuyaux sont installés à l'intérieur de quelques-unes des tuyères des hauts fourneaux pour diriger l'air chauffé vers le foyer du haut fourneau. Il est souhaitable, pendant la dernière partie de la période de séchage, d'utiliser de la vapeur à basse pression dans le foyer. bâtons de refroidissement et assiettes bosh pour faciliter le séchage. L'équipement de vanne d'étanchéité inférieur de la charge supérieure est fermé pendant le séchage, et les purgeurs du four sont ajustés pour retenir autant de chaleur que possible dans le haut fourneau. Aucune lecture de pression ne doit être observée sur le manomètre de sablage pendant le séchage.

Dans les usines à haut fourneau unique où le gaz de haut fourneau n'est pas disponible, la méthode qui vient d'être décrite doit être modifiée car un combustible auxiliaire de gaz de four à coke ou de mazout doit être utilisé pour chauffer les fourneaux à air chaud. Cependant, pour le faible niveau de chaleur requis, cela peut être fait de manière satisfaisante.

Une méthode alternative pour le séchage du four à charbon est connue sous le nom de méthode du feu de sole. Il s'agit simplement d'un feu de bois, de coke ou de charbon construit dans la sole du four et contrôlé de la même manière que les autres méthodes avec des volets de tuyère et des purgeurs. Il est difficile de réguler la température du feu. De plus, un réapprovisionnement fréquent en carburant est nécessaire, ce qui est non seulement difficile, mais interrompt également le processus. Si elle est utilisée uniquement pour le séchage, cette méthode est aussi simple que celle décrite ci-dessus, mais elle pourrait être appliquée au début d'un processus de soufflage contrôlé ou lent. Quelques opérateurs de soufflage affirment qu'un échauffement amélioré est obtenu grâce à cette technique. Après séchage, une ébauche de coke très lourde est chargée, suivie d'une charge de soufflage régulière. Un soufflage faible est ensuite maintenu et les températures du foyer et des parois sont lentement augmentées avant que le volume du soufflage d'air ne soit augmenté aux taux de soufflage conventionnels. Dans cette méthode, le soufflage proprement dit a lieu après un laps de temps de plusieurs jours. Cependant, théoriquement, cette méthode présente l'avantage qu'il y a moins de risque d'endommagement du revêtement en brique réfractaire par choc thermique et qu'il y a une tendance réduite à l'écaillage de la brique réfractaire. Cependant, la méthode est longue et coûteuse. Une durée de vie de campagne supérieure a été obtenue grâce à l'utilisation de méthodes conventionnelles, et aucune preuve à ce jour n'a été remarquée pour indiquer des résultats supérieurs avec des techniques de rodage lent.

Une autre méthode utilisée consiste en une flamme de gaz nue à l'intérieur du haut fourneau. Une pratique consiste à installer un tuyau de gaz à travers le trou du robinet et à allumer le gaz par un petit feu de bois entretenu en tout temps. Les ouvertures de la tuyère sont équipées de volets pour réguler l'entrée d'air, et la température supérieure du haut fourneau est régulée de la même manière que dans les deux méthodes décrites précédemment. Cette méthode présente des dangers évidents et donc pas plus dans l'utilisation. Il est maintenant considéré comme une méthode obsolète. Cette pratique a été remplacée par l'utilisation de brûleurs insérés à travers les tuyères qui génèrent de l'air chaud à partir de la combustion de combustibles gazeux.

Une autre méthode utilisée pour le séchage du haut fourneau est l'utilisation de fours hollandais. Deux, trois fours/fours ou plus sont construits à l'extérieur du haut fourneau et les produits de combustion de ces fours/fours plus l'air chauffé en excès sont dirigés à travers des tuyaux dans le trou de coulée et certaines ouvertures de tuyère. Les autres ouvertures de la tuyère et du refroidisseur sont bloquées et le tirage est régulé en ajustant les purgeurs du haut fourneau. Comme dans le séchage par vent chaud, la vanne d'étanchéité inférieure de l'équipement de chargement supérieur est maintenue à l'état fermé. Les fours hollandais sont alimentés au coke, au charbon ou au bois et ont besoin d'opérateurs pour l'entretien des feux, le transport du combustible et le nettoyage des cendres. Le contrôle de la température est plus difficile dans ce cas, mais une certaine régulation est maintenue par l'intensité des feux du four et le réglage des purgeurs du four.

Remplissage du haut fourneau

Après l'achèvement de l'opération de séchage, la vanne d'étanchéité inférieure et les purgeurs du haut fourneau sont ouverts. Les chalumeaux sont démontés et certaines tuyères ainsi que certains refroidisseurs sont retirés, si nécessaire, et l'attirail autour de la fonderie utilisé dans le processus de séchage est nettoyé. En un temps relativement court, l'intérieur du haut fourneau se refroidit suffisamment pour permettre d'entrer dans le foyer pour préparer le remplissage. Dans le cas où un feu de foyer a été utilisé pour le séchage, toutes les cendres et les déchets sont nettoyés. Une inspection du système de refroidissement du four est maintenant effectuée et l'eau est ouverte. C'est une pratique normale de maintenir une observation constante sur tous les éléments de refroidissement à partir de ce moment. Dans les cas où le garnissage du four n'est pas neuf et que le four est vide, cette inspection offre une bonne occasion de trouver des organes de refroidissement qui fuient. En cas de doute avec une plaque de refroidissement ou en cas de signe d'humidité sur la plaque de refroidissement, la plaque de refroidissement doit être remplacée avant le début du remplissage du haut fourneau. De plus, tous les équipements mécaniques, électriques et physiques doivent subir une vérification approfondie avant le début du remplissage du haut fourneau. Normalement, une liste de contrôle est préparée et chaque élément de la liste de contrôle est coché au fur et à mesure que des rapports sont reçus indiquant que l'élément est satisfaisant.

Des travaux sur d'autres préparations ont précédé et certains se poursuivent à ce stade coïncidant avec le début de l'opération de remplissage du haut fourneau. Les exemples sont le chauffage des poches de métal chaud, le remplissage des bacs avec des matières premières dans les bacs de l'entrepôt selon le plan préétabli, la préparation des poches de scories (le cas échéant) pour le service, l'inspection des conduites de gaz du haut fourneau, et ouverture et fermeture des évents selon la direction. Les conduites de purge de vapeur sont vérifiées pour s'assurer que la vapeur est disponible en cas de besoin. Les canaux de fonte et de laitier de la fonderie doivent également être préparés.

Simultanément, des activités dans la centrale électrique pour les soufflantes d'air doivent subir avec une intensité égale. Il se peut que les turbines doivent être ouvertes pour inspection et que de nombreux travaux d'entretien préventif doivent être effectués. Les chaudières doivent être réchauffées, les turbo-soufflantes doivent être réchauffées et retournées, les mécanismes de déclenchement de vitesse doivent être vérifiés, l'eau doit être ouverte aux condenseurs, les pompes doivent être inspectées et mises en service, les horaires de soufflage d'air doivent être affichés et reconfirmés avec le personnel du haut fourneau, l'usine de traitement de l'eau de la chaudière doit être démarrée et l'interrupteur et la sous-station doivent être activés.

Certaines des activités finales avant le démarrage d'un haut fourneau sont l'installation et le séchage des matériaux de revêtement pour les auges et les canaux de métal chaud, la mise en place des écrémeurs et des vannes et la vérification que les canons à boue et les perceuses de trou de robinet sont montées correctement afin qu'elles entrer en contact avec le trou du robinet (encoche en fer) correctement. Dans certains endroits où le haut fourneau doit fonctionner à très haute pression, le haut fourneau est mis sous pression avec de l'air soufflé froid avant le démarrage pour déterminer s'il y a des fuites qui doivent être corrigées avant le chargement.

Il existe de nombreuses dispositions différentes pour placer la charge de démarrage dans le haut fourneau. Normalement, il se compose uniquement de coke et d'une petite quantité de fondant sous le manteau. Au-dessus du manteau, il y a une augmentation progressive de la charge de minerai avec une augmentation progressive du rapport de charge (minerai sur coke). Très souvent, des traverses en bois sont placées dans le foyer au niveau des trous de coulée afin qu'il y ait suffisamment d'espace libre pour que le gaz sorte. Dans certaines injections, le laitier de haut fourneau et le calcaire sont chargés de coke dans la région de bosh. Le but de ceci est que les scories fournissent un matériau qui fondra facilement et transportera la chaleur dans le foyer. Le but du calcaire est de se combiner avec les cendres de coke et de former un laitier fusible. Pour augmenter le volume de laitier pendant la première période de démarrage, du gravier de silice est parfois ajouté.

Alors que le remplissage du four avec le rapport minerai/frittage sur coke de charge initiale est augmenté vers le haut du haut fourneau, le rapport calcaire sur coke est diminué et le rapport gravier sur coke est légèrement augmenté. Lors du calcul des quantités relatives de coke, de charge de minerai et de fondant, il est prévu que la teneur en silicium du métal chaud dans les quelques premières coulées contiendra normalement 2,5 % à 4,5 % de silicium. Par conséquent, la quantité de fondant basique doit être prévue en conséquence afin que le laitier ne soit pas trop calcaire (visqueux). Au fur et à mesure que le haut fourneau commence à se déplacer normalement et que le taux de vent chaud augmente, la teneur en silicium du métal chaud diminue et un flux supplémentaire doit alors être fourni pour la silice qui reste non réduite dans le laitier.

Éclairage

Plusieurs méthodes différentes peuvent être utilisées pour allumer le haut fourneau. Cependant, la méthode la plus couramment utilisée à l'heure actuelle consiste à enflammer le coke avec l'air soufflé chaud. Dans cette méthode, un volume de soufflage relativement faible est d'abord utilisé à une température comprise entre 550 degrés C et 650 degrés C et en quelques minutes, le coke présent devant ces tuyères s'enflamme. Pour utiliser cette méthode, il est nécessaire de faire préchauffer les poêles à air chaud. Dans une usine à haut fourneau unique ou dans une usine à hauts fourneaux multiples où tous les hauts fourneaux sont éteints, cela peut poser un problème. Souvent, lorsque le gaz de haut fourneau n'est pas disponible, d'autres gaz combustibles tels que le gaz de four à coke ou le gaz naturel sont utilisés pour préchauffer les poêles jusqu'à ce que le gaz du haut fourneau puisse être utilisé.

Une autre méthode, moins fréquemment utilisée, consiste à placer devant les tuyères des matériaux facilement inflammables pouvant être enflammés avec des torches ou des barres incandescentes. Le tirage naturel à travers le haut fourneau fournit normalement suffisamment d'air pour élever la température du coke près des tuyères à la température de combustion, puis un léger flux d'air de soufflage peut être démarré.

Avant l'allumage du haut fourneau, le système de gaz est isolé du four par une soupape à lunettes, normalement située en aval du système d'épuration des gaz. Le système d'épuration des gaz est purgé de cette soupape à lunettes vers le haut fourneau avec de la vapeur ou du gaz inerte. Pendant les premières étapes du soufflage, les purgeurs en haut du four sont maintenus ouverts et un gaz de purge est maintenu dans le système d'épuration des gaz jusqu'à la vanne qui sépare le système d'épuration des gaz du système de gaz principal de l'usine. Les systèmes d'épuration des gaz peuvent varier d'un haut fourneau à l'autre, et parfois des sections distinctes du système d'épuration des gaz sont isolées les unes des autres et purgées séparément.

Dans de nombreux endroits, il n'y a pas de vanne d'isolement entre le dépoussiéreur et le haut fourneau et, par conséquent, le dépoussiéreur est purgé avec de la vapeur qui est évacuée par le haut fourneau et évacuée par les purgeurs du haut fourneau. Lorsque le débit de vent chaud au niveau du haut fourneau a été suffisamment augmenté pour maintenir un bon flux régulier de gaz de haut fourneau, le milieu de purge est arrêté et les purgeurs sont fermés. Lorsqu'une pression positive de gaz est obtenue jusqu'à la vanne à lunettes d'isolement, celle-ci est ouverte et le gaz peut s'écouler dans le système de gaz principal. Des précautions importantes pour éviter une explosion doivent être prises tout au long de cette période, et la zone autour du haut fourneau, le système d'épuration des gaz et les vannes doivent être surveillés pour détecter d'éventuelles fuites de gaz de haut fourneau.

Lorsque le haut fourneau est démarré, le débit de vent chaud n'est qu'une petite fraction de ce qu'il doit être en fonctionnement normal. Ainsi, il est nécessaire d'ouvrir seulement quelques tuyères pour que la vitesse à travers chaque tuyère soit suffisante pour amener le vent chaud bien dans le haut fourneau et empêcher les gaz chauds de remonter le long des parois. Ceci est normalement accompli en bouchant les tuyères qui ne sont pas utilisées avec des boules d'argile et en les ouvrant plus tard à mesure que le taux de souffle chaud augmente. Dans certains cas, des douilles sont placées à l'intérieur des tuyères pour diminuer le diamètre de l'ouverture pendant les premières étapes du soufflage. Ces bagues sont ensuite éliminées lorsque les taux de soufflage à chaud les plus élevés doivent être utilisés. Au début, le taux de vent chaud est augmenté toutes les quelques heures de sorte qu'à la fin des premières 24 heures, il soit d'environ 40 % à 50 % du vent chaud complet. Après cela, il est augmenté d'environ 25 % par jour jusqu'à ce que le taux ultime soit atteint.

Lorsque le haut fourneau est démarré, le trou de coulée est généralement laissé ouvert et une partie du gaz généré par la combustion du coke sort par le trou de coulée. Au début, ce gaz doit être allumé, mais à mesure que le taux de vent chaud augmente, il chauffe le coke dans le foyer et se décharge finalement à une température suffisamment élevée pour rester allumé. Le trou de coulée reste généralement ouvert jusqu'à ce que des scories commencent à apparaître. Ceci est indiqué par une diminution du volume de gaz et une bouffée ou une pulsation au niveau du trou du robinet. Lorsque cela se produit, le pistolet à boue est basculé en position et le trou du robinet est fermé. Toutes les quelques heures après cela, le trou du robinet est rouvert pour éliminer tout laitier qui s'est formé. Sur les hauts fourneaux plus gros avec plus d'un trou de coulée, normalement un trou de coulée différent est ouvert à chaque tentative successive.

Dans un délai d'environ 24 heures à 28 heures après le démarrage, le premier métal chaud devrait être coulé. Ce métal chaud a généralement une teneur très élevée en silicium en raison de la vitesse de fonctionnement lente et du rapport élevé de la silice à l'oxyde de fer dans les matières premières de la première partie de la charge du haut fourneau. À mesure que le taux de vent chaud augmente et que le rapport de charge (minerai sur coke) approche du niveau de fonctionnement normal, la teneur en silicium du métal chaud diminue. En conséquence, le rapport du flux aux autres matières premières doit être ajusté pour fournir suffisamment d'oxyde basique pour fondre la silice non réduite qui va au laitier. Généralement, pendant la période de soufflage, il est conseillé de maintenir le rapport de charge (minerai sur coke) dans une plage qui produit du métal chaud à haute température à environ 1500 degrés Celsius pour s'assurer qu'un problème imprévu ne se traduira pas par un gel. La température de vent chaud n'est généralement pas portée à la puissance maximale des poêles à vent chaud pendant cette période, car il est nécessaire de disposer d'une réserve permettant l'introduction de chaleur supplémentaire dans le foyer en cas d'urgence.

Processus de fabrication

- Système d'automatisation, de mesure et de contrôle du processus de haut fourneau

- Granulation de laitier de haut fourneau à la fonderie

- Utilisation de coke de noix dans un haut fourneau

- Productivité des hauts fourneaux et paramètres d'influence

- Protection du revêtement du foyer du haut fourneau par l'ajout de TiO2

- Irrégularités du haut fourneau pendant le fonctionnement

- Système de refroidissement de haut fourneau

- En quoi consiste le processus de fabrication ?

- Quel est le processus de tournage CNC?