Défauts dans les aciers coulés en continu

Défauts dans les aciers coulés en continu

La coulée continue (CC) est le processus qui convertit l'acier liquide en un produit solide principalement sous forme de brame (épaisse ou mince), de bloom ou de billettes. C'est l'une des technologies sidérurgiques progressives qui produit un produit coulé d'une section transversale souhaitée dans une longueur indéfinie. Le processus CC nécessite le strict respect des procédures d'exploitation, des normes technologiques et des techniques de production et de contrôle avancées. Malgré ces mesures, l'apparition de défauts dans le produit CC ne peut être totalement exclue. La formation et le type de défauts dépendent de l'état de l'équipement de la machine CC, de la forme et de la taille du produit coulé, de la nuance d'acier, des conditions technologiques de coulée telles que la température et la vitesse de coulée, l'oscillation et le refroidissement du moule, la qualité et les propriétés de la poudre de coulée etc.

Un défaut d'un produit CC peut être défini comme un écart d'aspect, de forme, de dimension, de macrostructure et/ou de propriétés chimiques par rapport aux spécifications données dans les normes techniques ou tout autre document normatif en vigueur. Les défauts sont détectés après coulée dans le produit CC par inspection visuelle de leur surface au niveau des lits de refroidissement, en vérifiant à nouveau la qualité de surface par inspection visuelle sur les lits d'inspection, ou en vérifiant l'analyse chimique et la macrostructure des échantillons d'essai dans les laboratoires .

Les défauts des produits CC générés pendant le processus de solidification et de refroidissement entraînent la perte ou le détournement de la matière première pour un traitement ultérieur ou la vente. Pour prévenir ces pertes, il est nécessaire d'analyser les causes de l'apparition de défauts pour prendre des mesures préventives en adoptant des technologies métallurgiques préventives et des solutions constructives. Il est également nécessaire de séparer et de retirer le produit défectueux du matériau principal.

Un défaut n'est pas toujours la conséquence d'une cause unique et unique. Souvent, le défaut est le résultat de multiples causes en interaction qui dépendent d'un nombre variable de paramètres. Des défauts similaires peuvent avoir une ou plusieurs raisons différentes, tandis que des défauts différents peuvent avoir une ou plusieurs causes communes.

Les défauts des produits CC se forment au cours du processus de production en raison de plusieurs facteurs, notamment les facteurs liés aux matériaux, les vitesses et les températures de coulée, l'oscillation du moule, la poudre de coulée, le coefficient de ségrégation des éléments solutés, la transformation de phase et les contraintes mécaniques et thermiques. Des contraintes mécaniques sont créées en raison du frottement, de la pression ferrostatique, des opérations de pliage et de redressement et de la pression des rouleaux. Les contraintes thermiques sont dues à un refroidissement non uniforme dans le moule et/ou la zone secondaire. Le contrôle du flux d'eau affectant la surface du toron et la minimisation du réchauffement du toron peuvent réduire les contraintes thermiques.

Les facteurs liés aux matériaux comprennent la transformation de phase delta en phase gamma, un rapport élevé en soufre et un faible rapport manganèse/soufre, un potentiel d'oxygène élevé de l'acier liquide, une surchauffe élevée et la présence d'inclusions dans l'acier liquide. Lors de la transformation de delta (ferrite) en gamma (austénite), des changements de volume et des déformations se produisent, ce qui diminue le taux de transfert de chaleur de la coque solidifiée au moule. Il en résulte une épaisseur non uniforme de la coque en acier solidifié. Les aciers ayant une teneur en carbone de 0,09 % à 0,15 %, appelés aciers péritectiques, sont susceptibles de former des défauts, généralement des fissures longitudinales.

Des vitesses de coulée élevées diminuent l'épaisseur de la zone de refroidissement, qui peut se rompre dans des conditions extrêmes. L'affaiblissement de la zone de refroidissement est également soutenu par la présence de particules grossières non métalliques et de marques d'oscillation. Des températures de coulée élevées (super chaleur plus élevée) augmentent les températures de surface du toron. La peau formée devient surchauffée, puis des contraintes thermiques et de tension sont créées, ce qui provoque la formation de fissures et de défauts de la peau.

La température de coulée de l'acier liquide doit être maintenue au-dessus de la température de liquidus. La différence entre la température de coulée et la température de liquidus est appelée surchauffe. La super chaleur de l'acier liquide joue un rôle important dans la formation des défauts et il est nécessaire de la contrôler.

Des déformations mécaniques résultent d'une lubrification insuffisante et lors du redressement du toron. Ils agissent dans les directions longitudinale et transversale. La contrainte thermique agit dans le sens transversal lorsque le toron se refroidit rapidement et c'est la cause de la formation des défauts.

L'oscillation régulière du moule empêche le métal en fusion de se coller au moule. À une faible fréquence d'oscillation du moule, la peau peut se briser ou des fissures de surface et des marques d'oscillation peuvent se former. La formation de défauts peut être évitée par une fréquence d'oscillation accrue du moule et une vitesse de coulée stabilisée.

Il existe plusieurs défauts que l'on peut trouver sur un produit CC. Les défauts des produits CC survenant au cours du processus de coulée continue de l'acier peuvent être classés comme (i) défauts de surface, (ii) défauts internes, (iii) défauts de forme, (iv) défauts mécaniques et (v) écarts par rapport à la composition chimique prescrite de l'acier.

Les défauts de surface peuvent être des fissures longitudinales à mi-face et dans les coins, des fissures transversales à mi-face et dans les coins et des marques d'oscillation profondes. Les défauts internes peuvent être des fissures à mi-chemin, des fissures à triple point, des fissures médianes, des fissures diagonales, une ségrégation et une porosité centrales, une inclusion de fondant et des soufflures. Les défauts de forme sont la rhombodité et l'ovalisation de la dépression longitudinale.

Les défauts de surface des produits CC nécessitent un meulage de surface coûteux et long, et dans les cas graves, même un déclassement ou un rejet. Le chantier de reconditionnement est souvent un goulot d'étranglement dans le processus, et le coût associé à l'élimination de ces défauts par meulage est également élevé.

Les fissures sont des ouvertures trouvées sur la surface du produit CC avec une longueur et une profondeur variables et peuvent parfois s'étendre sur l'ensemble du produit CC sur un brin ou même sur toute la chaleur. Les fissures ne sont pas toujours droites. Elles sont parfois interrompues et poursuivies plus loin en zigzag. Compte tenu de la direction dans laquelle elles se forment, les fissures sont appelées fissures longitudinales, transversales ou en étoile.

Certains des défauts CC sont décrits ci-dessous.

- Fissures longitudinales - Elles se forment dans le sens d'extraction de l'acier. La présence de ce défaut entraîne le rejet du produit CC. Les fissures longitudinales se produisent principalement en raison (i) d'un refroidissement primaire irrégulier dans le moule, (ii) d'un écoulement turbulent d'acier liquide et d'une variation du niveau du ménisque dans le moule, (iii) d'un refroidissement secondaire non uniforme ou très intensif, (iv) d'un écart thermique coefficient de conductivité le long de la longueur du moule provoquant une usure inégale et avancée du moule, (v) coulée d'acier liquide avec une surchauffe élevée, (vi) une vitesse de coulée élevée et (vii) l'utilisation de la poudre de coulée avec des caractéristiques inappropriées.

- Fissures transversales - Ces fissures apparaissent généralement en raison des tensions dans le sens longitudinal du toron. Normalement, ces fissures sont meulées dans les limites prescrites autorisées à condition qu'elles ne soient pas profondes. Des fissures transversales apparaissent dues (i) aux contraintes thermiques, (ii) à la variation de la variation du niveau du ménisque, (iii) à la présence de ségrégation en bas de marque d'oscillation, et (iv) au frottement du toron dans le moule. >

- Fissures d'angle - Il s'agit de fissures présentes sur le bord du produit en acier moulé. Ils apparaissent en raison de variations de température élevées dans l'acier liquide, d'une teneur en aluminium plus élevée dans l'acier, d'un niveau de soufre plus élevé dans l'acier, d'une température de bord non uniforme, d'un frottement excessif dans les bords pendant la coulée en raison d'une distribution non uniforme de la poudre de coulée et d'une surchauffe plus faible. de l'acier.

- Fissures en étoile - Ces fissures sont très fines et causées par la nature fragile du toron à des températures élevées. Ils ne sont visibles que sur une surface exempte de tartre. La surface est généralement meulée localement pour éliminer le défaut. Un refroidissement local intense et la présence de cuivre à la limite des grains austénitiques provoquent des fissures en étoile. Pour éviter les fissures en étoile dans le produit coulé, il est nécessaire d'avoir (i) une corrélation correcte entre le débit de pulvérisation et la vitesse de coulée, (ii) une couche uniforme de poudre de coulée fondue entre le toron et le moule, (iii) un secondaire modéré refroidissement du toron pour éviter l'augmentation de la contrainte thermique.

- Dépressions – Il s'agit de déformations locales de la surface moulée. Les dépressions peuvent être longitudinales ou transversales. Les dépressions longitudinales apparaissent comme les fossés peu profonds orientés dans le sens de la longueur du produit coulé. Ils se produisent en raison du transfert de chaleur inégal dans le moule. Ces dépressions peuvent être contrôlées par un refroidissement uniforme dans le moule, en centrant le jet d'acier liquide dans le moule, en contrôlant les fluctuations du niveau d'acier du moule, en utilisant une poudre de coulée ayant des caractéristiques de viscosité et de fusion appropriées et en surveillant régulièrement le degré et uniformité de l'usure du moule. Des dépressions transversales peuvent se produire cycliquement le long de la longueur du toron. Les aciers péritectiques à faible teneur en carbone et à forte teneur en manganèse et les aciers inoxydables sont sensibles à ce défaut. Les dépressions transversales peuvent être causées par les fluctuations du niveau du moule, une grande quantité de poudre de coulée et par la turbulence de l'acier au niveau sous-ménisque. Ces dépressions sont contrôlées en contrôlant le niveau d'acier du moule, en ayant une conicité de moule appropriée, en utilisant une poudre de coulée avec des caractéristiques de viscosité et de fusion appropriées, et en positionnant correctement la buse d'entrée et son support.

- Trous de soufflage :il s'agit de cavités dans la surface extérieure du produit coulé et sont souvent associées à des inclusions. Elles sont causées par la présence de gaz dans l'acier, l'humidité et la qualité de la poudre de coulée, la variation du niveau du moule, la présence d'humidité dans le revêtement réfractaire du répartiteur. Les soufflures sont contrôlées par une désoxydation suffisante de l'acier, l'utilisation de poudre de coulée à sec, l'utilisation de poudre de coulée compatible avec la nuance d'acier, la température et la vitesse de coulée, le contrôle des fluctuations du niveau du moule, le contrôle de la profondeur d'immersion de la buse, en évitant la surchauffe élevée et en évitant la formation de mousse de laitier autour de la buse.

- Interruptions dans la continuité physique du produit coulé - Ce défaut se produit lorsqu'il y a une pause dans le processus de coulée. Cela se produit souvent lorsqu'il y a un changement de chaleur pendant le mode de fonctionnement séquentiel. Ce défaut est causé par une courte interruption du processus de coulée et se produit lorsqu'il y a un changement soudain de la vitesse de coulée causé par les variations de température de l'acier dans le répartiteur, par les variations de niveau d'acier dans le moule, le cogging de la buse dû à une forte niveaux d'alumine, ou par les variations de mode de coulée. Les mesures correctives consistent à maintenir une vitesse de coulée constante, une plage étroite de variation de température dans le répartiteur et un niveau d'acier dans le répartiteur dans les limites prescrites.

- Défauts de taches de laitier - Ce défaut est causé par la pénétration de laitier de répartiteur dans le produit coulé. Elle est causée par un niveau élevé de scories dans le répartiteur, une augmentation du pourcentage d'oxygène actif dans l'acier, une baisse du niveau d'acier dans le répartiteur entraînant l'entrée de scories dans le moule et une viscosité élevée de la poudre de coulée.

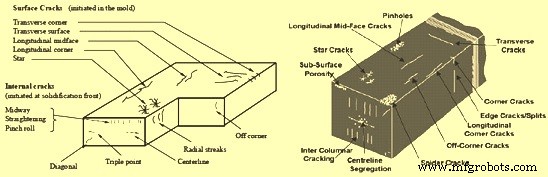

Certains des défauts de coulée dans une brame et une billette sont illustrés à la figure 1

Fig 1 Quelques défauts de moulage dans la dalle et la billette

Processus de fabrication

- Inclusions dans l'acier coulé en continu et leur détection

- Refroidissement par brouillard d'air en coulée continue

- Poudres de moule de coulée continue

- AMPCO® 25 Coulée continue

- AMPCO® 18 Coulée continue

- AMPCO® 22 Coulée continue

- AMPCO® 21 Coulée continue

- AMPCO® 18.23 Coulée continue

- Qu'est-ce que le casting CI ?