Comment couler de l'aluminium :Comparaison des méthodes de coulée d'aluminium

Les méthodes de moulage de l'aluminium varient selon les différents processus de fabrication, du moulage au sable, du moulage sous pression, du moulage sous pression, du moulage continu, moulage en coquille , etc. Chaque pièce moulée en aluminium processus aura ses avantages et ses inconvénientsa. D selon la taille et la complexité du casting, nous pouvons choisir la méthode la plus appropriée.

L'aluminium est largement utilisé dans différentes pièces de fonderie desservant une gamme d'industries, à la fois non industrielles et industrielles. Pour ceux qui doutent souvent de "Comment couler des pièces en aluminium" , la réponse est que les fonderies d'aluminium utilisent diverses technologies de coulée, et la qualité est l'un des facteurs clés pour décider quelle technologie est appropriée.

La qualité de la coulée est la mesure de l'intérieur et de l'extérieur de la coulée, de sa résistance et de sa ductilité. Les ingénieurs doivent toujours promouvoir les avantages et surmonter les inconvénients des méthodes de coulée d'aluminium pour améliorer la qualité du produit et satisfaire de manière optimale les besoins des clients.

Comparer les méthodes de moulage de l'aluminium :

| Processus de casting | Gamme de tailles | Tolérances | Coût de l'outillage | Coût relatif en grande quantité | Coût relatif en petite quantité | Finition de surface | Brouillon minimum de demande | Épaisseur minimale de la section |

|---|---|---|---|---|---|---|---|---|

| Moulage au sable | Toutes tailles | 0-3″ =1/32″ 3″- 6″=3/64″ 6+”=1/18″. À travers la ligne de séparation, ajoutez 0,020″ aux petites pièces moulées. 0.090 ″ aux gros moulages. | 50 $ à 15 000 $ | Faible | Le plus bas | 175-350 RMS | 1-5⁰ | 0.125''-0.25'' |

| Moulage sous pression | Petite taille | Pas moins de 0,002″. 0,010 ″ supplémentaire sur les dimensions affectées par la ligne de séparation. | 5 000 $ à 150 000 $ | Le plus bas | Le plus élevé | 20-90 RMS | 1-3⁰ | 0.050″ Petites pièces 0.080″ Pièces moyennes |

| Moulage en coquille | Maximum normal 80 cm 2 zone de moule utilisable. | 1″ =0.004″ 1″-3″ =0.010″ 3″-6″ =0.013″ 6″-12″ =0.016″ 12″-20″ =0.020″. Ajoutez 0,005″- 0,010″ sur les lignes de séparation. | 1 500 $ à 25 000 $ | Moyen | Moyen | 75-125 | Extérieur :0 à 1 1/2⁰. Intérieur :0 à 2⁰ | 0.100'' |

| Casting permanent | 0.25kg-50kg | 0.015'' à 1″. À travers la ligne de séparation, ajoutez +/- 0,010″ si petit moulage, +/- 0,030″ si gros moulage. | 1 500 $ à 55 000 $ | Faible | Le plus bas | 125-200 RMS | 2-4⁰ | 0.100″-0.150″ |

| Casting d'investissement | 1 once-100 livres | +/-0.005″-3″ +/- 0.002″ ensuite | 500 $ à 20 000 $ | Le plus élevé | Moyen | 60-120RMS | Aucun | 0.3'' |

| coulée centrifuge | Diamètre :1 – 120’’. Longueur :jusqu'à 50 pi. Poids :jusqu'à 5 tonnes | ± 0,01 ″ pour la forme cylindrique. ± 0,002 ″ pour une forme complexe. | Aucune information | Faible | Moyen | 63 – 500 μin pour forme cylindrique 32 – 500 μin pour forme complexe. | Aucun | 0.1 – 5.0’’ |

| Diffusion continue | Jusqu'à 0,2-1 m | Faible | Élevé | Aucun | Dépend de la forme |

Discussion sur les méthodes de moulage de l'aluminium

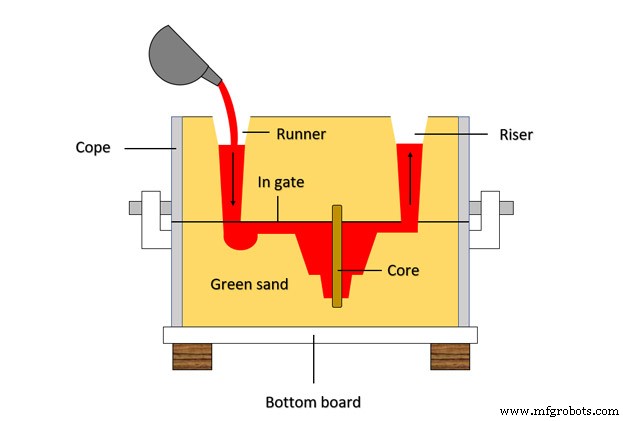

1. Moulage au sable de l'aluminium

Le moulage au sable est l'une des méthodes de moulage les plus anciennes qui est apparu il y a environ 2000 ans. Le moulage au sable a été utilisé pour faire couler de l'aluminium depuis que le métal aluminium est devenu populaire depuis le début du 20ème siècle.

Dans le moulage au sable de l'aluminium , le moule est fait de sable et d'agents de liaison; les motifs sont placés à l'intérieur du moule et pressés fermement.

Après avoir retiré le modèle, il est créé une cavité de moule qui est la réplique de la forme de moulage en aluminium.

Grâce au système de porte, l'aluminium fondu est versé dans la cavité du moule et se solidifie. Au fur et à mesure que le moulage refroidit, le lanceur brise le moule en sable et le moulage est collecté.

De nos jours, les améliorations de la technologie de moulage au sable ont augmenté le poids et la taille moyenne du moulage au sable en aluminium. De nombreux objets en aluminium coulé au sable pèsent plus de 50 kg, même certains font jusqu'à 100 m 3 .

Reportez-vous à l'article sur le moulage au sable ici.

Avantages du moulage au sable de l'aluminium

- Faible coût.

- Flexibilité de fabriquer le nombre de moulages, qu'il s'agisse de petites ou de grosses commandes.

- Tout alliage d'aluminium peut être coulé au sable, y compris les alliages à brièveté à chaud.

- Le sable vert a une faible résistance à la compression, minimisant ainsi le risque de défauts de fissuration à chaud.

- Flexibilité pour ajuster la conception du motif.

Inconvénients du moulage au sable de l'aluminium

- La finition de surface n'est pas lisse. Il peut être traité par sablage pour améliorer la qualité de la surface.

- La taille du moulage a une tolérance plus élevée que les autres méthodes de moulage de l'aluminium.

Comment calculer le retrait de coulée d'aluminium :https://vietnamcastiron.com/aluminum-casting-shrinkage/

Applications du moulage au sable de l'aluminium

Il est difficile de mentionner la plupart des applications de moulage au sable de l'aluminium car ce procédé de moulage de l'aluminium peut fabriquer presque toutes les pièces allant dans toutes les tailles.

Si vous avez un budget modéré et que vous souhaitez couler des produits en aluminium qui n'ont pas d'exigences trop élevées en matière de finition de surface, la méthode de moulage au sable est le choix numéro un.

Détail de coulée de sable vert :

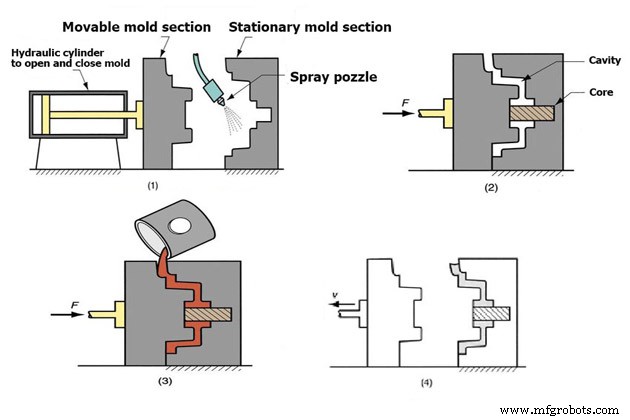

2. Moulage sous pression en aluminium

Il existe deux types de moulage sous pression :le moulage sous pression en aluminium à haute pression et moulage sous basse pression de l'aluminium .

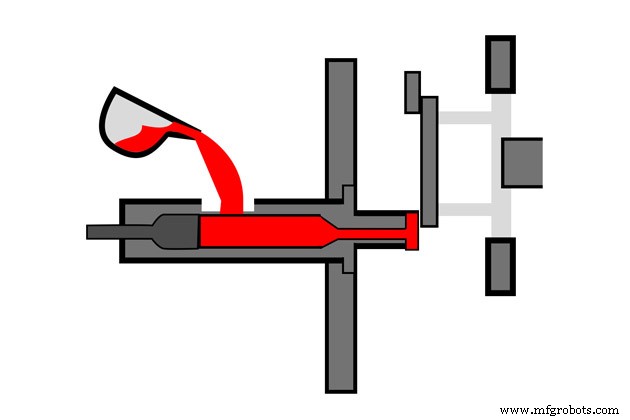

Moulage sous pression d'aluminium à haute pression

Le moulage sous pression en aluminium à haute pression est le processus de moulage d'aluminium qui fabrique des pièces moulées en pressant du fluide aluminium sous haute pression (environ 1200 bar) dans un moule en acier à travers un cylindre-pistolet.

L'aluminium liquide est pompé à grande vitesse et se solidifie rapidement pour former les pièces moulées en aluminium.

Il existe deux types de chambres de coulée à haute pression aluminium mourir diffuser ing :

- Chambre chaude :est une chambre de coulée où le cylindre et le pistolet sont situés dans un système de four et ont la même température que le point de fusion de l'alliage d'aluminium.

- Chambre froide :est une chambre de coulée où l'alliage d'aluminium fondu est versé dans le cylindre, puis le piston pousse le métal dans le moule par une forte pression. Ce pistolet n'est pas placé dans le four et est considéré comme cool. La chambre froide est principalement utilisée pour les alliages d'aluminium.

Le moulage sous pression en aluminium à haute pression est adapté à la production en série de petits détails , pesant environ 5 kg, surface de coupe mince et épaisseur d'environ 0,4 mm. Plus la pièce moulée en aluminium est grande, plus le coût est élevé.

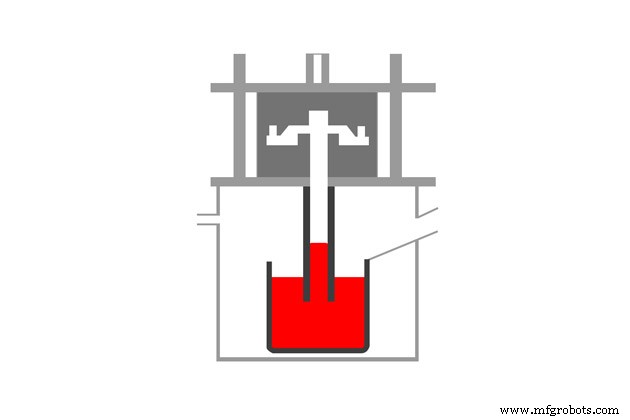

Coupe sous pression d'aluminium à basse pression

Avec le moulage sous pression en aluminium à basse pression, le moule est rempli de métal liquide à partir d'un creuset à pression réglable (généralement 0,7 bar).

Le four de recuit des métaux est situé en dessous (au lieu d'être horizontalement comme le moulage sous pression d'aluminium à haute pression), l'aluminium fondu est pompé directement de bas en haut pour remplir le moule .

Le moulage sous pression en aluminium à basse pression est adapté à la fabrication de pièces en fonte d'aluminium d'une épaisseur de paroi de 3 mm ou plus, et le volume peut aller jusqu'à 150 kg.

Dans le moulage sous pression, l'alliage d'aluminium est l'un des métaux les plus souvent coulés, représentant le double des autres méthodes de moulage de métal utilisées.

Types d'alliages d'aluminium utilisés dans la méthode de moulage sous pression

- 380.0 (Al + Si + Cu + Mg) :alliage d'aluminium coulé, haute résistance mécanique, bonne résistance à la corrosion, haute dilution, prix bas. Souvent utilisé pour couler des boîtes de vitesses. Ce type d'alliage représente 85 % de l'alliage d'aluminium utilisé aujourd'hui dans la coulée d'aluminium sous pression.

- A360.0 (réduit la quantité de Cu) :alliage d'aluminium coulé de haute qualité, moins d'impuretés, meilleure résistance à la corrosion que 380. Utilisé pour couler des instruments de musique, détails anti-corrosion.

- 413.0 (Al + Si) :alliage coulé, meilleure résistance à la corrosion que le 360. Souvent utilisé pour couler pistolet, vilebrequin.

- 518 (Al + Mg) :le meilleur alliage de lingot (lingot), avec la meilleure résistance à l'usure, mais faible dilution et difficile à couler, coût élevé.

Les avantages du moulage sous pression

- Tolérance serrée de la fonte d'aluminium.

- La surface est lisse et brillante, avec peu de défauts sur la surface, ce qui facilite l'application du revêtement de peinture.

- Les grains d'aluminium ont une texture serrée, dense et petite, lisse qui aide la coulée à avoir des propriétés mécaniques élevées et une bonne résistance à l'usure.

- Convient aux lignes de production automatiques.

Les inconvénients du moulage sous pression

- Parce que l'aluminium fondu est pompé à grande vitesse et se refroidit rapidement, il entraîne le condensat dans le moulage, ce qui rend difficile le soudage et le traitement thermique. Pour traiter les gaz emprisonnés dans la coulée, la fonderie peut utiliser la technologie de décalaminage sous vide. Les alliages d'aluminium avec une courte plage de températures de congélation doivent être sélectionnés.

- Le coût d'investissement pour l'opération et le moule est élevé, ne convient qu'aux grandes quantités de commande.

- Il est très difficile d'adapter la conception du produit à la méthode de moulage au sable.

- En raison du flux d'alliage à haute pression, le moule s'use rapidement.

Applications du moulage sous pression

Ce processus de coulée d'aluminium a une large gamme d'applications des composants simples tels que les composants d'éclairage aux composants complexes tels que les moteurs, les boîtiers de transmission, les roues, la suspension automobile et les engins spatiaux.

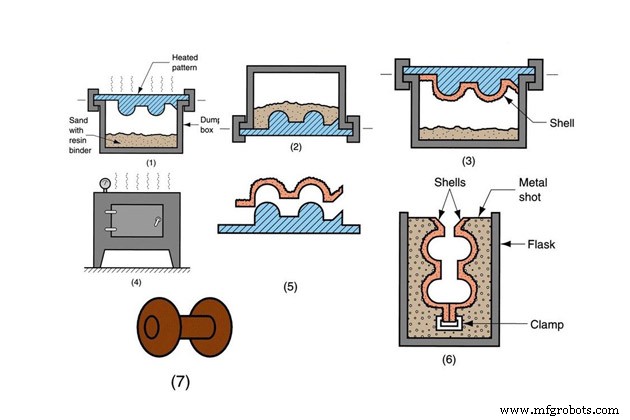

3. Fonderie d'aluminium en coquille

Le moulage en coque est une technologie de moulage avec un moule en résine phénolique thermodurcissable .

Tout d'abord, les deux moitiés des motifs sont conçues et créées à partir de métal, puis chauffées et enduites de lubrification. Placez ensuite le patron dans la chambre à sable thermodurci préparée ci-dessus puis retournez-le. Le mélange de sable de résine adhère au motif durcit pour former une coque.

Le motif est supprimé, laissant une coquille. Deux moitiés du modèle formeront deux moules en coquille d'environ 10 à 20 mm d'épaisseur. Ces deux moules carapaces sont assemblés pour former un moule complet. L'aluminium liquide est versé dans le moule et solidifié en une forme moulée.

À ce stade, il suffit de casser la coque du moule puis nous pouvons récupérer le moulage .

La coulée d'aluminium en coquille est l'une des méthodes de coulée d'aluminium convenant à la fabrication de pièces moulées à noyau creux ou sous pression .

Les avantages du moulage en coquille

- Le niveau de perfection de la finition de surface est relativement élevé.

- La taille du moulage est plus précise ; la tolérance est serrée.

- Le motif est réutilisable.

Les inconvénients du moulage en coquille

- Coûts de production élevés.

- Avec des moulages volumineux et complexes, ce ne sera pas facile à lancer.

Applications de moulage en coquille

Ce processus de coulée d'aluminium est applicable pour la coulée de culasses, de bielles, de blocs moteurs et de collecteurs, de bases de machines, de capots de camions, de corps de soupapes, etc.

4. Moulage d'aluminium en moule permanent

La coulée d'aluminium en moule permanent, également connue sous le nom de coulée en moule métallique, est l'une des méthodes de coulée d'aluminium qui utilisent le métal comme matériau de moule similaire à la coulée sous pression. En conséquence, l'aluminium liquide est poussé dans le moule par sa gravité , donc la vitesse de versement est assez faible.

En raison du moule en métal, la vitesse de refroidissement de la coulée est rapide. Les moules ont une longue durée de vie, ils sont donc appelés moules permanents .

La coulée d'aluminium à moule permanent convient à la coulée de masses supérieures à la coulée sous pression à haute pression, environ 10 kg. Plus le volume est élevé, plus le coût est élevé.

Si combiné avec les méthodes de traitement thermique, les propriétés mécaniques des moules métalliques augmenteront. Les petites pièces moulées refroidiront rapidement, aucun traitement thermique n'est donc nécessaire.

Pour des propriétés mécaniques maximales, traiter avec une solution spéciale à haute température, puis refroidir et permettre un vieillissement naturel ou artificiel .

L'alliage d'aluminium utilisé dans la coulée d'aluminium à moule permanent

- 366 :fabrication de pistolets et de voitures.

- 355.0, C355.0, A357.0 :fabrication de boîtes de vitesses, pour les composants à haute résistance tels que les pièces de fusée.

- 356.0, A356.0 :pièces de machine, roues d'avion, …

Les avantages de la coulée d'aluminium en moule permanent

- Les propriétés de moulage de l'aluminium sont élevées en raison de la vitesse de refroidissement rapide du moulage.

- Faible taux de retrait de l'aluminium et défaut de porosité des gaz. La tolérance dimensionnelle n'est que d'environ 1 mm.

- Bonne qualité de surface 1-6 µm Ra.

- Moins de déchets.

Les inconvénients du boîtier en aluminium moulé permanent

- Coût élevé.

- Difficile de fabriquer des produits de moulage d'aluminium très complexes et de grande taille.

- Difficile d'ajuster la conception du produit.

Les applications de moulage d'aluminium en moule permanent

Dans l'industrie automobile, création de pièces telles que des engrenages, des pièces moulées, des suspensions, des boîtiers d'injection de carburant et des pistons de moteur. Les pièces d'avion sont également souvent fabriquées par coulée d'aluminium dans un moule permanent.

Ce processus de coulée d'aluminium est utilisé dans les industries automobile et aéronautique pour créer des pièces telles que des engrenages, des suspensions, des pistolets, des boîtiers de carburant, etc.

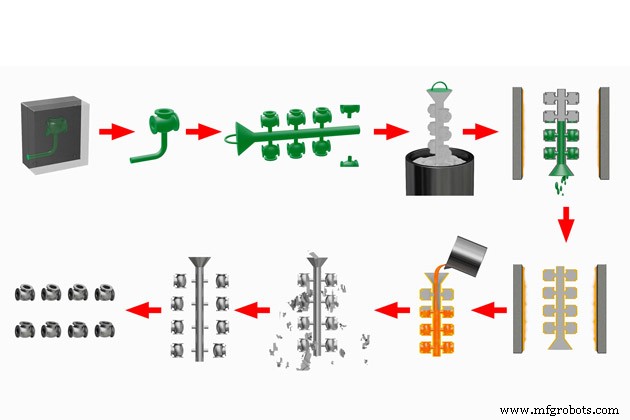

5. Moulage de précision en aluminium

Moulage de précision en aluminium, également connu sous le nom de moulage à la cire perdue d'aluminium , est la méthode de moulage de l'aluminium en insérant de la cire ou des thermoplastiques dans un moule préfabriqué en métal ou en caoutchouc.

Les motifs en cire sont collectés et assemblés pour former une branche d'arbre connecté au système de gating pour couler dans le même lot. Le modèle de cire sera maintenant appliqué en revêtement avec un matériau réfractaire . Ce processus est répété jusqu'à ce que la gaine extérieure atteigne une épaisseur de 5 à 15 mm. Cette coque est le moule d'investissement .

Ensuite, séchez et chauffez l'arbre afin que la cire à l'intérieur soit fondue, laissant la chambre intérieure du moule sous la forme de la coulée souhaitée.

Le moule de revêtement est ensuite chauffé avant de couler le fluide aluminium. Toutes les fissures qui apparaissent dans le moule peuvent être réparées avec de la céramique ou des matériaux spéciaux .

De l'aluminium fondu est versé dans le moule, après qu'il ait séché, pour détruire la coque extérieure en céramique. Le moulage est retiré de l'arbre et passé au processus de finition.

Avantages du moulage à la cire perdue en aluminium

- Surface de finition élevée, précision dimensionnelle élevée.

- Il est possible de couler des pièces moulées en aluminium complexes.

- De nombreux objets en fonte d'aluminium sont coulés en même temps.

Inconvénients du moulage de précision en aluminium

- Coûts de production élevés.

- Avec le moulage inclus le noyau, ce sera compliqué et difficile à mouler.

- Nécessite un cycle de production plus long.

- Ne convient généralement qu'aux pièces moulées en aluminium de petite taille.

Applications de moulage de précision en aluminium

La technologie de la fonte à la cire perdue a de nombreuses applications telles que la fabrication de pièces en fonte d'aluminium dans l'industrie aérospatiale, l'industrie électrique, l'armement, l'automobile, l'armée, le gaz et le pétrole, …

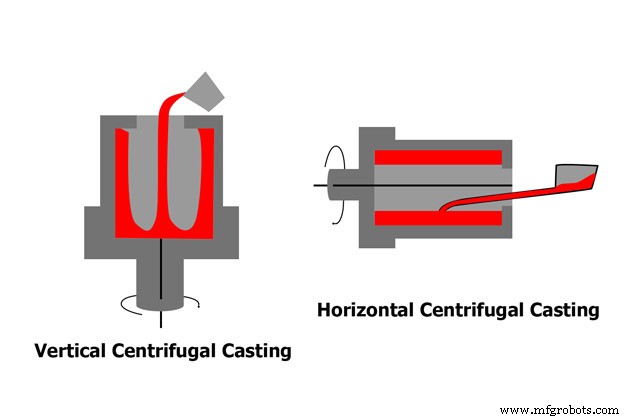

6. Coulée centrifuge d'aluminium

La coulée centrifuge d'aluminium est le processus de coulée d'aluminium dans lequel un moule est fait de métal, de plâtre ou de graphite. Le moule est tourné sur une machine de coulée centrifuge, tandis qu'à l'extérieur l'aluminium fondu est versé dans le moule. L'aluminium liquide sera réparti uniformément sur la paroi du moule en fonction de la force centrifuge et durcit selon la forme du moule.

Il existe deux types de moules de coulée centrifuge :coulée centrifuge verticale à axe vertical et coulée centrifuge horizontale avec un axe horizontal. Le moteur de rotation du moule fait tourner le moule pour répartir le métal uniformément sur la surface du moule.

Les avantages de la coulée centrifuge d'aluminium

- La taille de la pièce moulée en aluminium est très précise en raison de la force centrifuge limitée et le métal est hermétiquement fermé.

- Le moulage d'aluminium a des propriétés mécaniques élevées, une petite organisation de métal fin à l'extérieur.

- Pas besoin d'utiliser le noyau mais peut toujours vider au milieu pour économiser les coûts de fabrication du noyau.

- Pas besoin d'un système de coulage pour économiser le métal.

Les inconvénients de la coulée centrifuge d'aluminium

- La surface intérieure des pièces de coulée centrifuge en aluminium présente une mauvaise finition, beaucoup d'impuretés et le diamètre intérieur n'est pas correct.

- Ne convient généralement qu'à la coulée de pièces rondes ou cylindriques en aluminium. Avec des formes de moulage complexes, il est nécessaire de les combiner avec la méthode de moulage en coquille.

Applications de coulée centrifuge

La coulée centrifuge est utilisée par les fonderies d'aluminium pour produire des pièces moulées en aluminium des compresseurs de moteurs à réaction, des tubes de fours pétrochimiques et de nombreux équipements militaires et de défense.

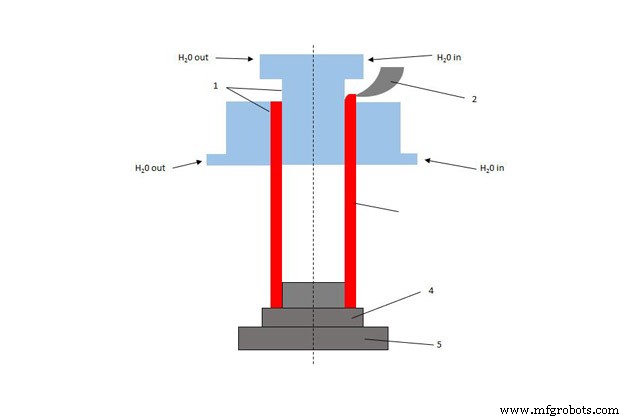

7. Coulée continue d'aluminium

La coulée continue d'aluminium est un processus de coulée dans lequel un alliage d'aluminium est coulé en continu dans un moule avec un système de refroidissement par circulation d'eau. Partout où le moulage est fait, il est immédiatement refroidi et retiré.

La disposition juste après le système de coulée sera une ligne continue d'emboutissage et de laminage. Les produits coulés sont des barres, des plaques ou des tuyaux en aluminium d'une taille allant jusqu'à 0,2 x 1 m.

C'est un système de coulée très efficace et largement utilisé dans les fonderies d'aluminium et d'acier .

Les avantages de la coulée continue

- En raison de son refroidissement rapide, la coulée continue d'aluminium a des propriétés mécaniques élevées.

- Automatiser facilement pour une productivité élevée.

- La surface de coulée est parfaite, le grain du métal est bien organisé.

Les inconvénients de la coulée continue d'aluminium

- Convient uniquement aux produits de moulage d'aluminium aux formes simples.

- Il est impossible de mouler des objets avec des longueurs de section.

- Coûts de construction initiaux élevés.

Applications de coulée continue d'aluminium

La coulée continue d'aluminium est utilisée pour couler des barres métalliques, des tuyaux métalliques de différentes tailles.

En outre, il existe également plusieurs autres méthodes de moulage d'aluminium utilisées pour fabriquer les applications de moulage d'aluminium telles que le processus de moulage sous vide, le moulage par ablation, la mousse perdue, etc. Ils présentent également de nombreux avantages similaires aux processus de moulage ci-dessus.

Envisager des technologies de coulée d'aluminium appropriées

Chaque procédé de coulée d'aluminium a ses avantages et ses inconvénients. Après avoir soigneusement consulté les informations comparant les différentes méthodes de coulée d'aluminium dans l'article, faites un choix pour votre fonderie en fonction de votre budget, du type de produits de coulée d'aluminium que vous souhaitez cibler, des exigences de précision et de la production annuelle.

De nombreux autres facteurs affectent le choix des technologies de coulée d'aluminium . Cependant, nous espérons que grâce aux informations fournies dans l'article, VIC a en partie aidé les lecteurs à mieux comprendre les méthodes de moulage de l'aluminium et à prendre les bonnes décisions.

Chez VIC, nous avons un système de fonderies de métaux avec diverses technologies de traitement. Surtout dans le moulage de l'aluminium, VIC utilise des technologies de moulage de sable vert et de mousse perdue et est sur la bonne voie pour étendre la chaîne de production avec d'autres technologies de moulage qui correspondent aux exigences du marché.

VIC est heureux de coopérer avec des partenaires du monde entier pour aider les clients à vendre des produits de coulée de métal avec une qualité et un prix raisonnables.

Coordonnées :

Vietnam Cast Iron Company Limited

- Adresse :Lai Xuan, district de Thuy Nguyen, ville de Hai Phong, Vietnam

- Téléphone :+84 86 543 0133

- E-mail :ADMIN@MFGROBOTS.COM

Processus de fabrication

- Comment protéger l'aluminium de la corrosion

- Comment polir l'aluminium anodisé

- Comment souder l'aluminium - Un guide complet

- Comment améliorer la finition de surface du moulage au sable de l'aluminium ?

- 5 techniques de moulage de l'aluminium

- Magnésium Vs. Aluminium :comment choisir un alliage pour votre projet de moulage personnalisé

- Tolérances de fonderie d'aluminium pour l'aérospatiale

- Qu'est-ce que le casting CI ?

- Comment sont fabriquées les pièces de fonderie de précision ?