Argon Rinçage des Aciers

Rinçage à l'argon des aciers

Le processus de rinçage au gaz est une méthode dans laquelle le rinçage de l'acier liquide dans la poche de coulée est effectué par injection de gaz inerte dans le bain d'acier. Le gaz Argon (Ar) est préféré pour le rinçage car non seulement il est de nature inerte mais sa solubilité dans l'acier est également très faible. Le rinçage résulte de l'expansion du gaz due au chauffage et à la diminution de la pression lorsque le gaz monte.

Le rinçage Ar de l'acier liquide est effectué pour obtenir une température, une composition et une promotion homogènes de la réaction d'affinage du métal de laitier. Le rinçage à l'Ar de l'acier liquide est considéré comme un excellent procédé de flottation et de séparation des inclusions non métalliques.

L'acier liquide après coulée est stratifié dans la poche de coulée en raison des ajouts des alliages ferreux et du carburateur dans la poche de coulée au moment du coulage de l'acier. Cet acier stratifié est agité par purge de gaz Ar dans la station de rinçage Ar. La purge du gaz Ar à travers le bain d'acier liquide aide à générer suffisamment de turbulences dans le bain pour effectuer une homogénéisation thermique rapide. L'agitation avec Ar améliore également la vitesse de mélange pour les additions chimiques. Différentes variables pour le rinçage à l'argon comprennent le taux de purge de gaz, la quantité d'acier liquide (taille de la chaleur), la quantité de surchauffe disponible dans l'acier liquide, la quantité de laitier de report, la quantité de laitier synthétique ou de composé de couverture de poche ajouté, la quantité de mélange nécessaire pour le produit chimique. ajouts.

Les opérateurs et les métallurgistes expérimentés reconnaissent l'importance d'un rinçage au gaz Ar précis et constant dans la poche de coulée. Un acier propre et une bonne coulabilité dans la machine de coulée continue (CCM) dépendent d'un mélange de rinçage constant et doux. Un bon système de contrôle du rinçage Ar à la station de rinçage Ar facilite des taux et des durées de rinçage à l'argon reproductibles et précis.

Le gaz Ar peut être introduit dans la poche de coulée soit par une lance réfractaire insérée profondément par le haut dans le bain d'acier fondu, soit par un bouchon de purge inférieur. La lance réfractaire supérieure peut être de type « T », « Y » ou à alésage droit. Le gaz Ar introduit via un bouchon de purge inférieur est la méthode de rinçage au gaz la plus efficace qu'un goutte à goutte d'Ar sur le dessus du bain à travers la lance supérieure. Normalement, l'opération de rinçage est effectuée en faisant percoler du gaz Ar à travers l'arrangement de bouchon de purge poreux dans le fond de la poche de coulée et le mécanisme de lance supérieur sert de moyen de secours pour le rinçage du bain d'acier liquide dans le cas où le circuit de bouchon dans la poche est temporairement inopérant. Le raccordement de l'alimentation en gaz à la poche de gavage peut se faire soit manuellement avec un système de raccord rapide, soit se faire automatiquement lorsque le chariot de transfert avec la poche de gavage placée dessus, arrive à la station de rinçage. De nos jours, la plupart des poches de coulée sont équipées de bouchons inférieurs pour le bullage d'argon. Les données avec l'agitation supérieure avec de l'argon entraînent une légère diminution des performances d'ouverture libre de la poche.

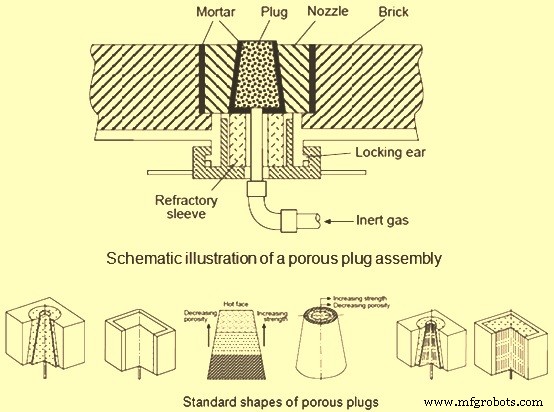

Une illustration schématique d'un assemblage de bouchon poreux dans le fond de la poche et différents types de bouchons de purge poreux sont présentés à la figure 1.

Fig 1 Ensemble de bouchon poreux et différents types de bouchons poreux

La figure 1 montre les formes standard de 6 types de bouchons poreux. De gauche à droite, ce sont des bouchons isotropes (n° 1 et 2), des bouchons composants constitués de tranches (n° 3) et concentriques (n° 4) et des bouchons capillaires constitués de coniques (n° 5) et rectangulaires (n° 6).

Comme on peut le voir sur la figure, les bouchons poreux ont soit une forme conique, soit une forme rectangulaire. Le bouchon de forme conique est plus facile à changer en cas d'usure du bouchon avant le revêtement. Les bouchons rectangulaires sont géométriquement compatibles avec les briques environnantes et peuvent être avantageusement utilisés dans les cas où la durée de vie du bouchon est comparable à celle du revêtement. Les performances et la durée de vie des bouchons isotropes peuvent être améliorées en réalisant l'élément en deux ou trois composants empilés avec des inserts métalliques. Le principal avantage du bouchon dit à porosité directionnelle ou capillaire est que le bouchon peut être constitué du même réfractaire dense que la brique de revêtement, voire plus dense. Il en résulte une résistance accrue à la compression à chaud, une plus grande résistance à l'érosion et une durée de vie plus longue. Les inconvénients des bouchons capillaires sont qu'ils sont plus susceptibles d'être infiltrés par de l'acier liquide lors d'une perte de pression de gaz argon.

Un rinçage doux à l'Ar fait flotter les inclusions non métalliques puisque les bulles à haute pression du gaz Ar deviennent les agents porteurs qui emmènent les inclusions non métalliques vers la surface du laitier et aident au nettoyage de l'acier liquide.

Lors du rinçage à l'Ar à l'aide du bouchon de purge inférieur, les conditions suivantes peuvent entraver la capacité d'atteindre et de maintenir l'énergie d'agitation correcte dans la poche de coulée.

- Canalisation du gaz Ar entraînant un taux de rinçage plus faible que prévu

- Fuites dans le système d'alimentation en Ar

- Existence d'une contre-pression variable due à l'évolution de l'état du bouchon

- Erreur possible dans l'évaluation du taux d'agitation en raison de l'épaisseur et de la consistance variables du laitier

- Absence d'enregistrement en temps réel de l'historique des rinçages sur chaque poche pleine

Ces conditions peuvent être coûteuses avec les effets négatifs suivants.

- Consommation excessive de gaz Ar

- Mauvaise coulabilité de l'acier (colmatage des buses) en CCM

- Élimination inadéquate des inclusions de laitier

- Absence de résultats d'ajouts d'aluminium (Al)

- Résultats sur l'usure réfractaire de la ligne de coulée de coulée

- Les objectifs du rinçage Ar peuvent ne pas être atteints

- Oxygène total plus élevé dans l'acier rincé

Pour obtenir une température et une composition homogènes du bain, l'acier dans la poche est le plus souvent agité au moyen d'un barbotage de gaz argon à des taux de barbotage de gaz modérés, par ex. moins de 0,6 N cum/minute.

Les principes fondamentaux du rinçage à l'Ar, comme d'autres processus de fabrication d'acier, reposent sur le contrôle du transport de masse. Pour le contrôle du transport de masse, un courant de convection dans le système est nécessaire. Le courant de convection est généré en raison de la flottabilité du gaz inerte introduit dans le système qui est un système à haute température (environ 1600 degrés C).

Pour la plupart des réactions de laitier-métal, les vitesses sont contrôlées principalement par le transfert de masse des réactifs et des produits à travers l'interface laitier-métal. Dans les systèmes rincés tels qu'un bain d'acier dans une poche rincée par Ar, la zone d'interface métal laitier est affectée par le degré d'agitation dans le bain d'acier qui, à son tour, est déterminé par la puissance de rinçage.

L'homogénéisation de la température et de la composition du bain par barbotage de gaz est principalement causée par la dissipation de l'énergie de flottabilité du gaz injecté. La relation thermodynamique décrivant le pouvoir d'agitation effectif d'un gaz a été dérivée par Pluschkell. Voici l'équation de la puissance d'agitation dérivée de la relation de Pluschkell.

e=14,23 (VT/M) log [(1+H)/1,48 P ?]

Où

e est la puissance de rinçage en W/tonne

V est le débit de gaz en N Cum/minute

T est la température du bain en Kelvin

M est le poids du bain en tonne

H est la profondeur d'injection de gaz en mètres

P ? est la pression du gaz à la surface du bain en atm

Le temps d'agitation pour atteindre 95 % d'homogénéisation est défini comme le temps de mélange t .

Il y a eu de nombreuses études expérimentales et théoriques traitant des phénomènes de mélange dans les systèmes agités au gaz. La relation suivante exprimant le temps de mélange, t (s), en termes de puissance d'agitation, e (W/tonne), diamètre de poche, D (m) et profondeur d'injection, H (m), a été obtenu à partir des travaux de Mazumdar et Guthrie.

t(s) =116 (e)¯¹/³ (D?/³H¯¹)

Emplacement du bouchon de rinçage

L'emplacement du bouchon de rinçage inférieur a un effet sur les temps de mélange. Le temps de mélange est diminué en plaçant le bouchon inférieur hors du centre, par ex. à mi-rayon. Un bouchon de rinçage placé au centre du fond de poche génère une boucle toroïdale d'écoulement de métal dans la partie supérieure du bain tandis qu'une zone morte est créée dans la partie inférieure, ce qui allonge les temps de mélange. Des bouchons de fond excentrés permettent une circulation importante du métal dans tout le bain, évitant les zones mortes et réduisant les temps de mélange.

Il est intéressant de noter que le transfert de masse entre le métal et le laitier est entravé lorsque le bouchon de rinçage en fond de poche est décentré. Un bouchon de rinçage situé au centre entraîne une émulsification accrue du métal de laitier avec l'augmentation du débit de gaz. Le bouchon de rinçage situé de manière excentrique crée une zone sans laitier, appelée œil, à proximité de la paroi de la poche de coulée. Cela affecte le détachement des particules de laitier de la phase principale de laitier et entraîne une diminution de l'émulsification. Le choix final de l'emplacement du bouchon de rinçage dans le fond de la poche semble donc être déterminé par l'aspect de l'agitation qui est le plus important pour une opération donnée. Normalement une solution de compromis est adaptée.

Processus de fabrication

- Matériaux d'impression 3D en métal

- Inconel contre acier inoxydable

- Nuances d'acier à outils courantes

- Inclusions, ingénierie des inclusions et aciers propres

- Un examen approfondi de la sélection des matériaux

- Caractéristiques et fonctions de l'acier à outils résistant aux chocs

- Un aperçu de l'acier à outils et de ses applications

- Éléments à prendre en compte lors du choix d'une nuance d'acier à outils

- Un aperçu de l'acier à outils et de ses applications connexes